Las empresas de óptica deberían utilizar la fabricación híbrida

No es ningún secreto que en el centro de Nueva York, la óptica es un gran problema. La rica historia del área de ser líderes en las industrias de la óptica y la fotónica significa que tenemos el privilegio de trabajar con muchas de esas empresas.

A lo largo de los años he analizado innumerables modelos 3D de estas empresas. Siempre me impresiona el nivel de complejidad y precisión necesarios para fabricar componentes ópticos internos.

La complejidad es la clave

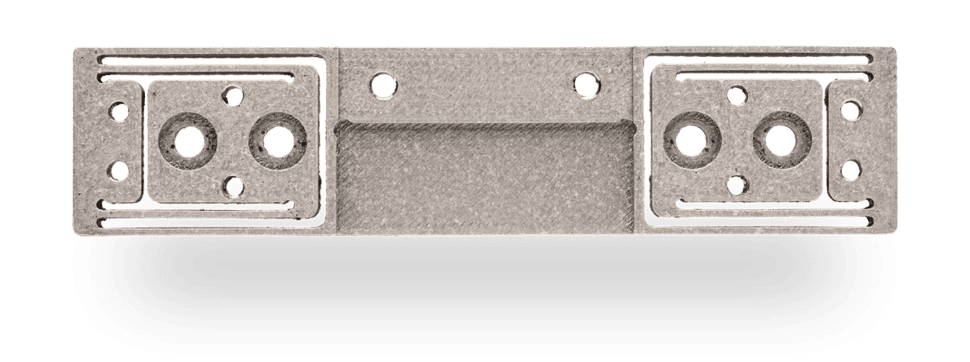

La mayoría de las veces, cuando la gente piensa en óptica, piensa en lentes transparentes de diferentes formas y tamaños. Sin embargo, las piezas más difíciles de fabricar para las empresas de óptica tienden a ser componentes metálicos complejos que se utilizan para mantener las lentes en posiciones precisas.

Su complejidad y alta precisión los hacen muy costosos de mecanizar. Por lo general, esto se logra mediante el mecanizado CNC de 5 ejes o EDM (mecanizado por descarga eléctrica). Ambas operaciones tienden a ser muy caras en términos de costos operativos por hora.

En el caso de la electroerosión, la queja más común que escucho de los ingenieros es lo dolorosamente lento que es el proceso. Sin embargo, es la única forma en la actualidad de lograr una precisión y un acabado superficial increíbles.

Para la producción diaria, estos desafíos se toleran. Donde se vuelven excepcionalmente dolorosos es durante la investigación y el desarrollo. Los nuevos componentes metálicos se convierten en un cuello de botella para el proceso de creación de prototipos debido al tiempo que tardan en mecanizarse internamente. Los proyectos terminan retrasándose, o peor aún, las piezas se subcontratan. Cuando las piezas se subcontratan, normalmente un taller cobrará entre 5 y 10 veces el costo de la materia prima.

La fabricación híbrida no es solo para la óptica

Una solución a estos problemas es una estrategia llamada fabricación híbrida. Este concepto es completamente nuevo para muchos ingenieros que están acostumbrados solo a las estrategias de mecanizado tradicionales.

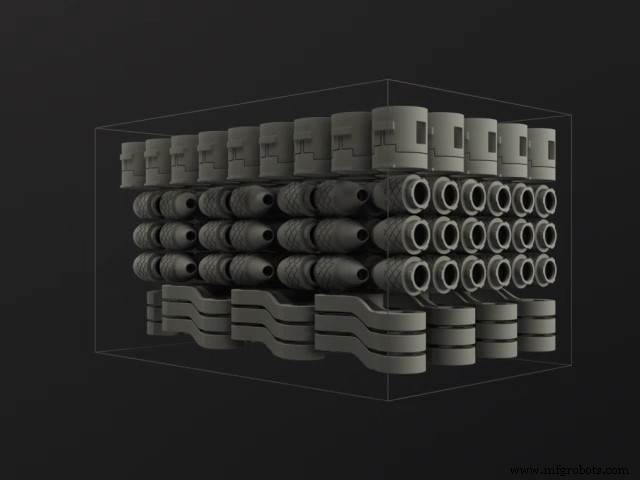

Primero, una pieza con forma casi neta se imprime en 3D utilizando una impresora 3D de metal. A continuación, una operación secundaria como el mecanizado de 5 ejes o EDM perfeccionará las características críticas a sus dimensiones correctas.

El objetivo de esta estrategia es reducir la demanda de tiempo en la máquina de electroerosión y fresadora de 5 ejes. De las muchas conversaciones que hemos tenido con las empresas de óptica, el tiempo que pasamos en esas máquinas es un tesoro.

Normalmente, si se fabrica una pieza prototipo, se roba tiempo de la actividad de producción. Es muy raro que una empresa tenga un EDM adicional o un CNC de 5 ejes dedicado al trabajo de creación de prototipos.

2 GRANDES ventajas de reducir el tiempo de la máquina

Hay dos razones para reducir el costoso tiempo de la máquina y son una gran ventaja.

- Entrega de prototipos más rápida

La mayoría de las empresas con las que trabajamos tienen un plazo de entrega de 2 a 10 semanas para obtener piezas prototipo internamente. Debido a la complejidad de tantos componentes utilizados en óptica, el tiempo de entrega suele ser incluso mayor.

- Producción dedicada

Tal vez sea una de las pocas empresas que no necesita interrumpir la producción para fabricar prototipos de componentes. Si es así, ¡enhorabuena! De lo contrario, cada hora que se dedica a hacer un prototipo en una máquina de 5 ejes le cuesta dinero a la empresa y amenaza con plazos de entrega. El tiempo de mecanizado de cinco ejes generalmente se valora entre $ 150 y $ 500 / h.

Para ser completamente claro (¿broma sobre la óptica?), Una estrategia de fabricación híbrida para hacer prototipos no tendrá sentido para muchas industrias. Sin embargo, PUEDE funcionar para industrias como la óptica y los dispositivos médicos. Esto se debe a que a menudo necesitan piezas metálicas relativamente pequeñas y muy complejas. El nivel de complejidad que se demanda es clave para viabilizar esta estrategia.

Conclusiones clave

La fabricación híbrida que aprovecha la impresión 3D y el mecanizado tradicional puede acelerar los procesos de creación de prototipos. Las empresas de óptica están en una posición ideal para aprovechar esta estrategia debido a la complejidad de las piezas que necesitan fabricar.

Si está interesado en obtener más información sobre cómo la impresión 3D en metal puede ayudar a crear componentes metálicos complejos, consulte este estudio de caso de Alpha Precision Group.

¿Su empresa produce piezas metálicas pequeñas o complejas? Lea acerca de cómo Alpha Precision Group incorporó la impresión 3D en metal para ahorrar un 83% en comparación con sus costos de fabricación estándar.

Descargar el informeImpresión 3d

- ¿Por qué las empresas deberían adoptar la fabricación aditiva distribuida?

- ¿Es la tecnología de fabricación híbrida el futuro de la fabricación aditiva?

- 5 casos de uso innovadores para la impresión 3D en metal

- Impresión 3D en metal 101

- ¿Qué se puede hacer con la impresión 3D en metal?

- Cómo reducir el uso de energía en la fabricación

- ¿Qué es la transformación digital en la fabricación?

- Cómo utilizar el seguimiento de lotes en la fabricación

- Las 3 principales técnicas que utilizan las empresas de fabricación de metales en proyectos personalizados

- 5 razones por las que todas las empresas de fabricación necesitan usar big data

- ¿Qué es la fabricación híbrida?