Aplicación destacada:Impresión 3D para rodamientos

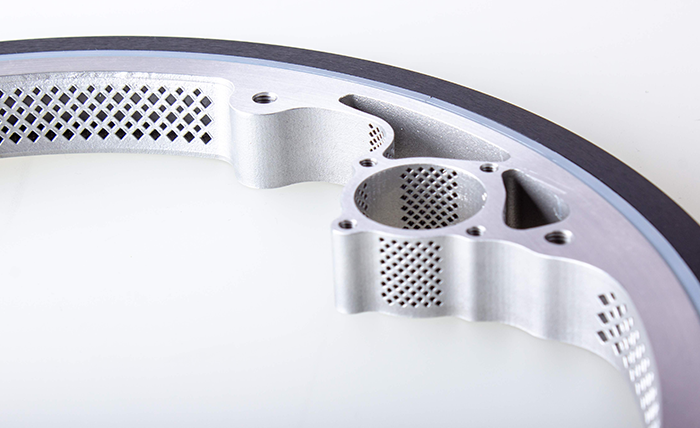

[Crédito de la imagen:Bowman Additive Production]

Esta semana, continuamos con nuestra serie Application Spotlight analizando los rodamientos, componentes críticos que se utilizan para reducir la fricción entre las piezas metálicas en movimiento.

En este artículo, analizaremos los beneficios que brinda la impresión 3D para el diseño y la producción de rodamientos, y exploraremos cómo los fabricantes de rodamientos utilizan estos beneficios para producir componentes de rodamientos radicalmente nuevos.

Eche un vistazo a las otras aplicaciones cubiertas en esta serie:

Impresión 3D para intercambiadores de calor

Impresión 3D para la fabricación de bicicletas

Impresión 3D para odontología digital y fabricación de alineadores transparentes

Impresión 3D para implantes médicos

Cohetes impresos en 3D y el futuro de la fabricación de naves espaciales

Impresión 3D para la fabricación de calzado

Impresión 3D para componentes electrónicos

Impresión 3D en la industria ferroviaria

Gafas impresas en 3D

Impresión 3D para la producción de piezas finales

Impresión 3D para soportes

Impresión 3D para piezas de turbinas

Cómo la impresión 3D permite componentes hidráulicos de mejor rendimiento

Cómo la impresión 3D respalda la innovación en la industria de la energía nuclear

Los dispositivos redondos en forma de rueda se utilizan para transportar cargas y reducir la fricción entre dos partes móviles. Para lograr esto, se coloca un rodamiento entre dos partes que se mueven entre sí. En lugar de deslizarse unas contra otras, las piezas ruedan contra el rodamiento, manteniendo así la fricción al mínimo.

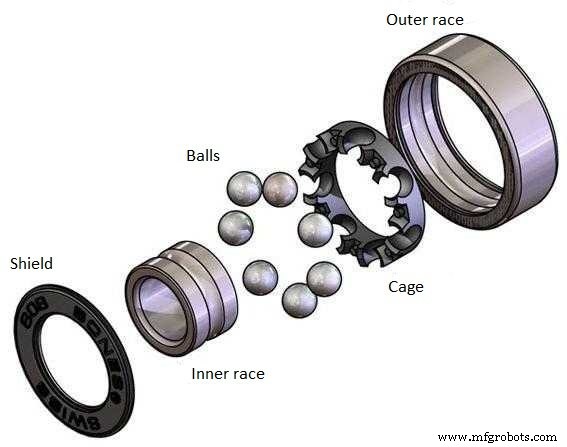

Los rodamientos de bolas son uno de los tipos de rodamientos más comunes. Por lo general, se componen de tres elementos clave:superficies internas y externas lisas, conocidas como pistas, elementos rodantes como bolas o cilindros y una jaula que sirve como separador de los elementos rodantes. Los cilindros o bolas actúan como portadores de carga para el dispositivo, lo que le permite girar libremente.

Los rodamientos se utilizan en prácticamente todas las industrias. Por ejemplo, todos los vehículos de motor utilizan cojinetes para piezas esenciales como motores y dirección. En este caso, los cojinetes ayudan a soportar componentes giratorios como un cigüeñal, que convierte el movimiento de un pistón dentro de un motor en un movimiento giratorio. Las turbinas de los aviones, las líneas de montaje y los equipos médicos también utilizan cojinetes.

Los fabricantes de rodamientos siempre están buscando formas de ofrecer a sus clientes soluciones personalizadas y desarrollar mejores diseños de rodamientos. Una tecnología que ayuda a lograr estos objetivos es la impresión 3D.

La impresión 3D permite a los ingenieros incorporar más complejidad en el diseño de un rodamiento, mejorando así su rendimiento. Por ejemplo, Bowman International, un fabricante de rodamientos con sede en el Reino Unido, rediseñó una jaula para agregar más elementos rodantes al rodamiento, lo que aumentó la vida útil del rodamiento (más sobre esto en la sección de ejemplos).

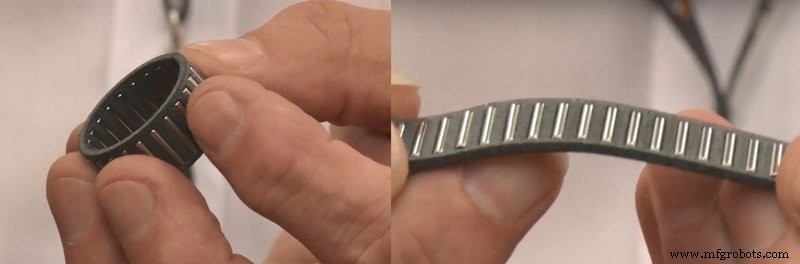

Con la impresión 3D, los fabricantes también pueden producir jaulas de rodamientos con materiales flexibles, lo que les permite envolver fácilmente una jaula alrededor de un eje.

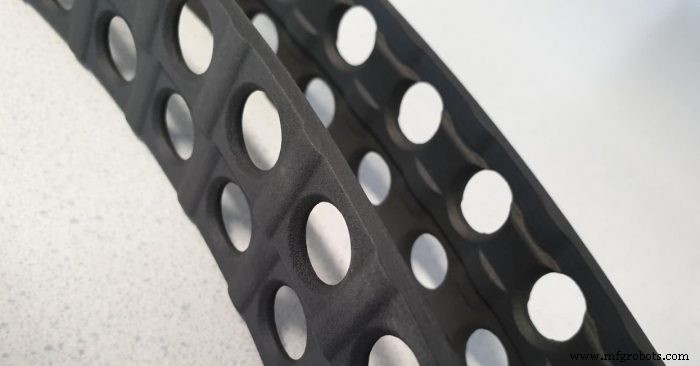

Con la impresión 3D, también es posible diseñar una pieza más liviana mediante el uso de estructuras en forma de panal. Esto sería muy difícil y llevaría mucho tiempo con el mecanizado CNC.

Además, una jaula se puede imprimir en 3D en nailon o un material compuesto en lugar de acero u otro metal. El uso de polímeros en lugar de metales de esta manera ayuda a reducir el peso de un rodamiento. Además de eso, se dice que una jaula de polímero impresa en 3D reduce en gran medida el desgaste de los elementos rodantes en comparación con las jaulas de acero convencionales.

Cuando se fabrican rodamientos con tecnologías tradicionales, los costos de herramientas pueden ascender a entre 40 000 y 60 000 libras esterlinas por juego. Para los fabricantes que buscan producir lotes pequeños o medianos de rodamientos, los métodos convencionales a menudo resultan prohibitivos en cuanto a costos.

La impresión 3D, por otro lado, abre la oportunidad de crear elementos de rodamientos como jaulas directamente sin herramientas. La producción de jaulas directamente con impresión 3D ofrece una opción altamente competitiva para tiradas bajas a medias de rodamientos personalizados.

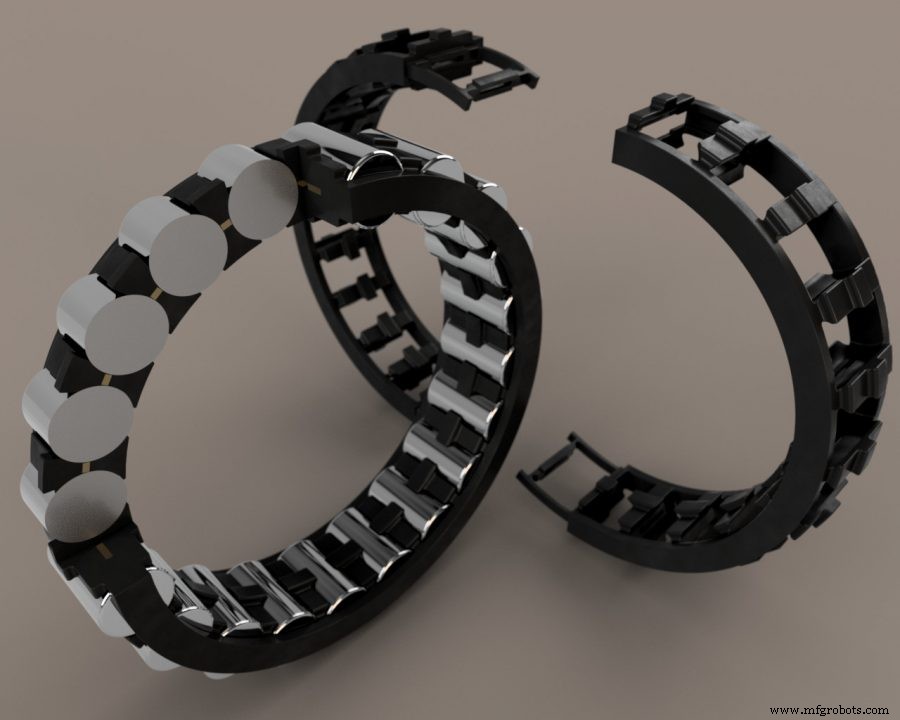

Bowman Additive Production es la división de fabricación aditiva de Bowman International, uno de los principales fabricantes de rodamientos y componentes sinterizados. La empresa ha estado utilizando la impresión 3D durante muchos años para desarrollar el diseño de jaulas de rodamientos.

El resultado de sus esfuerzos es una jaula de cojinete dividida de mayor rendimiento, patentada como Rollertrain ™. Los cojinetes partidos están hechos en dos mitades, lo que los hace fáciles de instalar, inspeccionar y reemplazar. Este tipo de cojinete se utiliza a menudo en equipos industriales complejos como transportadores y ventiladores.

Bowman está utilizando la tecnología Multi Jet Fusion de HP y el material de nailon (PA11) para producir la jaula Rollertrain ™ a medida. La jaula cuenta con una estructura de enclavamiento que utiliza los elementos rodantes para sujetar cada sección de la jaula. Gracias a este diseño, la jaula puede incorporar hasta un 45% más de rodillos que los productos existentes.

El mayor número de rodillos significa que la carga se puede repartir entre un mayor número de elementos rodantes. Esto da como resultado una capacidad de carga entre un 30 y un 40% más alta y prolonga la vida útil de la jaula en un factor de 3.

El costo de la impresión 3D de las jaulas Rollertrain ™ es comparable al de las piezas tradicionales. Sin embargo, el rendimiento y la longevidad enormemente mejorados brindan un valor agregado, lo que hace que los rodamientos impresos en 3D sean superiores en comparación con los diseños tradicionales.

La jaula de rodamientos Rollertrain ™ ahora se está utilizando con el nuevo rodamiento partido JHB, fabricado por el especialista en rodamientos, John Handley Bearings.

Debido al diseño y al material de la jaula del rodamiento Rollertrain ™, el rodamiento dividido JHB tiene una capacidad radial y axial aumentada de hasta 70% y 1000% respectivamente, que es más alta que cualquier otra capacidad de rodamiento dividida en el mundo.

Bowman reconoce que la impresión 3D no reemplazará los procesos convencionales para todos los tipos de rodamientos. Sin embargo, dentro del mercado de los rodamientos divididos, la tecnología ya se está convirtiendo en una opción de fabricación estándar.

La empresa de ingeniería Scheurer Swiss combinó la impresión 3D y los compuestos de fibra de carbono para diseñar jaulas de cojinetes más ligeras y eficientes para un catamarán, un tipo de barco que consta de dos cascos unidos por un marco.

Un yate de vela de lujo de propiedad privada, llamado Moonwave, necesitaba jaulas de cojinetes más eficientes para los cojinetes de bolas en su mecanismo de dirección. Para que la dirección del Moonwave sea más suave y fácil, las piezas debían ser ligeras, pero resistentes y duraderas.

Para lograr estos objetivos, Scheurer Swiss utilizó poliamida 12 reforzada con fibra de carbono (PA12) e impresión 3D para producir las jaulas. Debido al gran tamaño de cada jaula, que medía hasta 630 mm de diámetro, se imprimieron en 3D en piezas y luego se unieron con un adhesivo.

Según Scheurer, el proyecto habría tardado al menos tres semanas si se hubieran utilizado procesos de moldeo estándar. Con la impresión 3D, solo tomó tres días diseñar y producir las piezas.

Ahora, las jaulas de material compuesto se han instalado dentro del avanzado sistema de cojinetes de timón de titanio, lo que hace que la dirección del catamarán de lujo sea aún más fácil.

La empresa alemana Franke GmbH, que se especializa en sistemas de movimiento livianos, recibió la tarea de crear un rodamiento de carrera de cables para usar en la cama de un paciente en un helicóptero de rescate.

Los requisitos clave para el rodamiento eran que tuviera un peso máximo de 800 gy la capacidad de soportar golpes, vibraciones y grandes turbulencias durante el vuelo. La empresa descubrió rápidamente que sería imposible crear una pieza tan liviana mediante la fabricación convencional.

Por lo tanto, Franke aplicó técnicas de diseño avanzadas para hacer que el rodamiento sea lo más liviano posible. Una de esas técnicas es la optimización de la topología, que permitió al equipo de Franke optimizar la distribución del material en el diseño de la pieza mediante el análisis de diferentes parámetros como la carga, el peso y el tamaño del componente.

El diseño topológicamente optimizado, que también presentaba una compleja estructura de celosía, solo se pudo fabricar con la ayuda de la impresión 3D.

El rodamiento final, que se imprimió en 3D en aluminio, cumplió con los requisitos de peso y rendimiento y se instaló con éxito en el helicóptero.

En la industria aeroespacial, los ingenieros aprovechan todas las oportunidades para reducir el peso de los componentes utilizados en la aeronave. Como ha demostrado Franke, los rodamientos de metal impresos en 3D son una de las soluciones que pueden ayudar a los fabricantes de aviones a introducir ahorros de peso tangibles en sus aviones.

Además, los fabricantes de rodamientos pueden utilizar una amplia gama de materiales con la tecnología, desde polímeros reforzados hasta metales. En algunos casos, los materiales imprimibles en 3D pueden proporcionar propiedades adicionales como flexibilidad o mayor rigidez, lo que sería difícil de lograr con los materiales utilizados en los procesos de producción tradicionales.

De cara al futuro, la impresión 3D se convertirá en un método estándar para la fabricación de lotes pequeños y medianos de rodamientos, gracias al valor agregado que la tecnología aporta a la producción de rodamientos.

En nuestro próximo artículo, analizaremos la impresión 3D para bicicletas. ¡Estén atentos!

¿Qué es un rumbo?

Los rodamientos juegan un papel crucial en las aplicaciones de movimiento.

Los beneficios de la impresión 3D para rodamientos

Mayor complejidad del diseño

Más ligero Costos de herramientas eliminados

Ejemplos de rodamientos impresos en 3D

Bowman’s Rollertrain ™:jaula de rodamientos para rodamientos de rodillos partidos

Jaulas de cojinetes más ligeras para un catamarán de lujo

Rodamientos de metal ligero impresos en 3D para la industria aeroespacial

Una mirada al futuro

La impresión 3D brinda a los fabricantes de rodamientos la flexibilidad de producir rodamientos con un rendimiento mejorado. La tecnología no requiere herramientas costosas y, por lo tanto, permite la experimentación rentable con formas y características que no serían económicamente viables con los métodos convencionales.

Impresión 3d

- ¿Materiales de impresión 3D para viajes espaciales?

- Introducción a la impresión 3D para moldeado en arena

- 4 consideraciones de diseño importantes para la impresión 3D

- Aplicación destacada:Impresión 3D para implantes médicos

- Aplicación destacada:Impresión 3D para odontología digital y fabricación de alineadores transparentes

- Aplicación destacada:Impresión 3D para la fabricación de bicicletas

- Aplicación destacada:Impresión 3D para intercambiadores de calor

- Aplicación destacada:Impresión 3D en la industria ferroviaria

- Aplicación destacada:5 componentes electrónicos que pueden beneficiarse de la impresión 3D

- Aplicación destacada:Impresión 3D para calzado

- 10 materiales más fuertes para impresión 3D