5 razones para automatizar su planificación de posproducción para la fabricación aditiva

Cuando se habla de la gestión del flujo de trabajo para la fabricación aditiva, es bastante habitual pensar únicamente en términos de los pasos de producción:programar las solicitudes entrantes y preparar las máquinas, por ejemplo. Pero, ¿qué pasa con la gestión del escenario después producción?

Sorprendentemente, la gestión de posproducción es una parte del proceso de fabricación aditiva que con frecuencia se pasa por alto. Muchas empresas siguen sin estar seguras de cómo gestionar de forma más eficaz esta etapa y garantizar un flujo fluido entre las etapas de producción. Siga leyendo para obtener más información sobre la gestión de posproducción y cómo el software de gestión del flujo de trabajo puede ayudar a optimizar y automatizar esta etapa de producción.

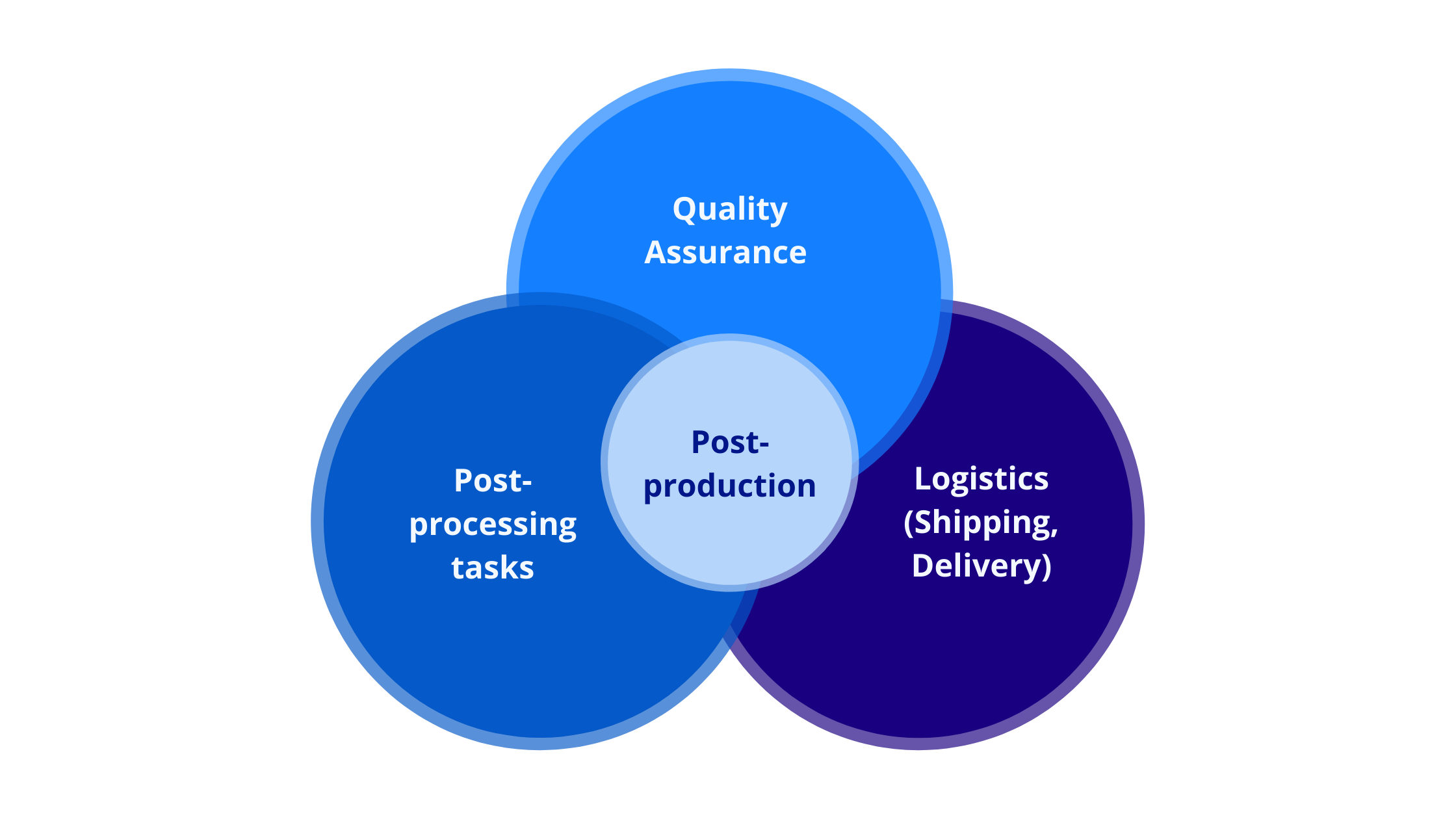

Para la fabricación aditiva, la gestión de posproducción se refiere al proceso de planificación y coordinación de todas las acciones necesarias una vez que se ha completado una tirada de impresión. Esto incluye, aunque no se limita a:

Cada construcción completa se compone de varias piezas que deberán desembalarse, identificarse e inspeccionarse antes de pasar a la siguiente etapa, por ejemplo, el posprocesamiento. Sin embargo, para identificar una pieza, un ingeniero de producción a menudo necesitará consultar una hoja de trabajo impresa, esencialmente haciendo coincidir una imagen 2D con su contraparte física y marcando los requisitos manualmente.

En este ejemplo, un proceso de este tipo tiene dos inconvenientes claros:lleva una cantidad significativa de tiempo y hay una falta de visibilidad del flujo de trabajo.

Estas son desventajas clave de cualquier proceso manual, ya que los datos deben pasarse físicamente de un propietario de tarea a otro. Si pensamos en la fabricación aditiva en términos de su potencial para la producción en masa, está claro que esta forma de gestionar el proceso de posproducción no es escalable para los fabricantes a largo plazo.

Por otro lado, los procesos automatizados generalmente involucran datos y comunicaciones digitales . Esto presenta oportunidades clave para agilizar toda la etapa de planificación de la posproducción. Con el software de flujo de trabajo adecuado, los procesos automatizados pueden ayudar a reducir la posibilidad de errores humanos y proporcionar una plataforma centralizada para que los usuarios se comuniquen fácilmente en todas las áreas de producción.

Como parte importante del proceso de fabricación aditiva, el posprocesamiento es una de las primeras cosas que me viene a la mente cuando se piensa en la etapa de posproducción.

Dependiendo de la tecnología de impresión 3D utilizada, las piezas impresas en 3D requerirán diferentes tipos de posprocesamiento. Las piezas SLA, por ejemplo, requerirán la eliminación del soporte como mínimo. Las piezas producidas con SLS pueden requerir teñido, enchapado de metal u otros métodos de posprocesamiento. Algunas técnicas de posprocesamiento, como el granallado de perlas, se pueden realizar en lotes, lo que requiere una cierta cantidad de piezas completadas antes de que se pueda llevar a cabo la tarea.

Solo por esto, está claro que la planificación de posprocesamiento puede convertirse fácilmente en un dolor de cabeza logístico, especialmente si se trata de cientos de proyectos y varias máquinas diferentes. Entre otras cosas, es necesario asignar recursos y asignar propietarios de tareas para cada proyecto.

Si a la mezcla le sumamos el hecho de que la etapa de posprocesamiento actualmente representa el 30-60% del proceso de fabricación aditiva, el uso de procesos manuales para gestionar y coordinar este paso solo sirve para prolongar el proceso. Por lo tanto, para lograr la máxima eficiencia, tiene sentido automatizar la tarea de planificar sus actividades de posprocesamiento siempre que sea posible.

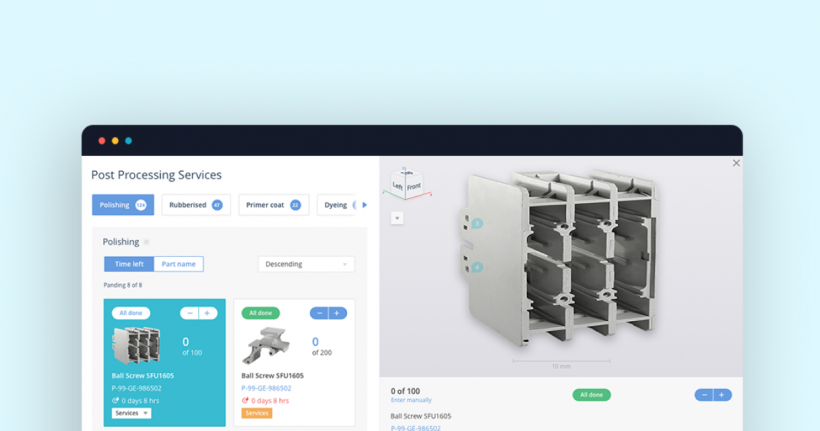

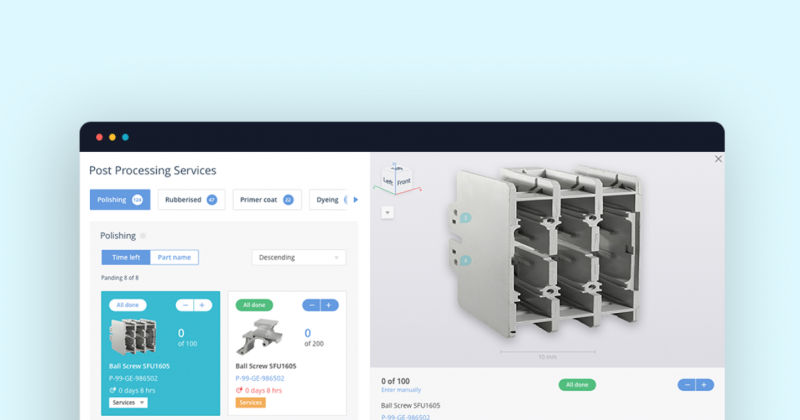

El software de gestión de flujo de trabajo se destaca al ayudar a automatizar este proceso. Por ejemplo, el sistema de programación de posprocesamiento de AMFG se puede utilizar para asignar las tareas de posprocesamiento correctas y establecer la secuencia correcta de acciones a realizar.

Aquí hay un escenario que cualquier ingeniero de producción puede reconocer:tiene una construcción completa en sus manos con piezas que ahora deben identificarse y asignarse, generalmente a la etapa de posprocesamiento.

Identificar sus piezas después de la producción es una parte crucial del proceso. Antes de que se pueda realizar el aseguramiento de la calidad o completar el posprocesamiento, primero será necesario identificar las piezas. Sin embargo, para la gran mayoría de los departamentos de fabricación aditiva, la identificación y el seguimiento de las piezas es un proceso completamente manual. Las hojas de trabajo impresas se utilizan a menudo para comparar la imagen 2D con la parte física.

El uso de software de gestión de flujo de trabajo para automatizar este proceso puede contribuir en gran medida a simplificar la etapa de identificación de piezas. Con los datos y especificaciones de la pieza ya registrados en el sistema, es simplemente una cuestión de verificar en qué construcción se encuentra una pieza usando el software. El software también puede mostrar modelos CAD en 3D que se pueden utilizar para enriquecer el proceso de inspección.

A medida que la fabricación aditiva pasa de la creación de prototipos a la producción, es fundamental garantizar que las piezas cumplan con los estándares requeridos. El control de garantía de calidad (QA) es, por lo tanto, un paso continuo en cada punto durante la etapa de postproducción.

Si hoy en día las comprobaciones de control de calidad son manuales e implican un conjunto fijo de casillas de verificación, el software de gestión del flujo de trabajo puede ayudar a digitalizar este proceso.

Por ejemplo, esto puede incluir un visor 3D, completo con datos, lo que le permite inspeccionar la pieza y sus propiedades con mayor precisión. Dichos sistemas también pueden importar informes de fuentes de datos externas, como sensores y códigos de barras, lo que le brinda una forma más rápida de asegurarse de que sus piezas cumplan con las especificaciones requeridas.

La repetibilidad del proceso es un criterio crucial para los fabricantes, aunque históricamente ha sido uno de los factores que ha obstaculizado la adopción más amplia de las tecnologías de impresión 3D. Sin embargo, administrar los datos correctamente es una de las claves para lograr un proceso de fabricación aditiva repetible.

Los fabricantes deben considerar los requisitos de gestión de datos que surgen durante la etapa de posproducción.

Tomemos como ejemplo la garantía de calidad. El control de calidad para la fabricación aditiva es un área que requiere un proceso de gestión de datos sólido, ya que una compilación puede representar una gran cantidad de datos:potencialmente decenas o cientos de terabytes.

No solo esto, sino que la información de las partes clave deberá almacenarse, actualizarse y, en todos los casos, mantenerse.

Mantener montañas de datos de una manera digerible es prácticamente imposible de hacer manualmente. Pero con el software de gestión de flujo de trabajo dedicado, el enfoque digital permite el almacenamiento de datos, incluido un rico historial de datos para cada parte individual.

Cuando se incorpora con el análisis de datos, esta información resulta invaluable para mantener la visibilidad en toda su organización y le permite continuar optimizando su planificación de posproducción y procesos de producción más amplios.

Si utiliza varias máquinas y produce cientos de miles de piezas, la trazabilidad será clave para garantizar una operación de fabricación aditiva exitosa. Y esto se puede lograr de manera más efectiva a través del software de administración de flujo de trabajo.

Otro escenario de la vida real:un ingeniero puede requerir una actualización sobre el estado de su prototipo solicitado.

Con un proceso tradicional, la instalación de creación rápida de prototipos, que quizás se encuentre en otro lugar, deberá verificar a través de un sistema de hoja de cálculo para encontrar la pieza y enviar una respuesta por correo electrónico.

Multiplique esto por un factor de diez y más, y esto conduce a un importante intercambio de correos electrónicos y un gran esfuerzo dedicado a buscar el estado de los proyectos.

Ahora, reemplacemos este software de gestión de flujo de trabajo. El departamento de AM ahora puede encontrar fácilmente el proyecto dentro del sistema, completo con la información del proyecto, la fecha límite y la fecha de entrega esperada y otra información requerida, en cuestión de segundos.

Alternativamente, asumiendo que se han establecido los permisos de usuario apropiados, el ingeniero podría verificar esto por sí mismo dentro del sistema, verificando el estado del proyecto sin tener que comunicarse con el departamento de RP.

Este ejemplo ilustra la forma en que el software de gestión del flujo de trabajo puede ayudar a facilitar la comunicación entre los equipos de diseño, planificación y producción, asegurando que todos estén al día.

Descubra cómo AMFG puede ayudarlo a configurar una infraestructura escalable para sus operaciones de AM

¿Qué es la gestión de posproducción?

Gestión de posproducción:manual frente a automatizada

Hoy en día, la gran mayoría de fabricantes utilizan procesos manuales para planificar y ejecutar sus tareas de posproducción. Tomemos como ejemplo el proceso de identificación de piezas posteriores a la construcción. 5 casos de uso perfectos para automatizar la gestión de posproducción

N.º 1 en planificación de posprocesamiento

N.º 2 Identificación de piezas más rápida

N.º 3 Garantía de calidad mejorada

N.º 4 Gestión de datos sólida

N.º 5 Herramientas de comunicación integradas

Automatización:el futuro de la gestión de posproducción

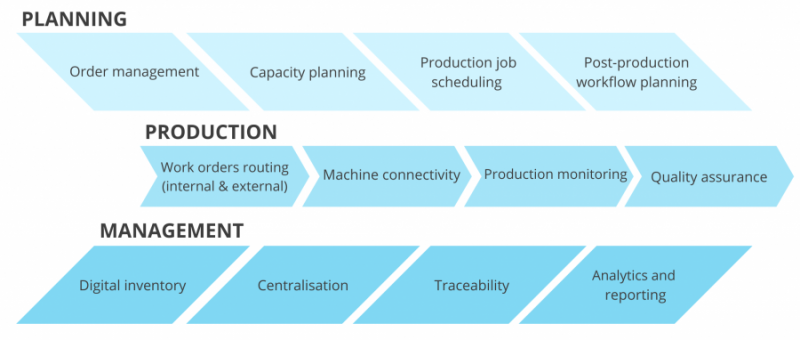

Como hemos visto, el software de gestión del flujo de trabajo no debería detenerse en la etapa de producción. Para los fabricantes que buscan una solución de gestión del flujo de trabajo, el criterio clave a tener en cuenta es qué tan bien el software puede conectar la planificación de posproducción con el resto del flujo de trabajo de fabricación aditiva, que incluye:

Para los fabricantes de equipos originales que buscan la mejor manera de adoptar la fabricación aditiva, no es suficiente mirar únicamente el hardware o los materiales para facilitar esto. Si está buscando crear una operación de producción escalable, también es una cuestión de adoptar la infraestructura de software adecuada para respaldar esto.

Impresión 3d

- Industrialización de la fabricación aditiva:3 tendencias clave en 2021

- ¿Dónde se encuentra en su viaje de automatización de fabricación aditiva?

- Establecimiento de un caso de negocio para el sistema de ejecución de fabricación en la fabricación aditiva

- 4 Tendencias de automatización prometedoras en la fabricación aditiva

- ¿Cuál es el argumento comercial para el sistema de ejecución de fabricación aditiva en la producción de piezas de repuesto?

- Establecimiento de un caso de negocio para el sistema de ejecución de fabricación aditiva en la creación rápida de prototipos

- La verdad sobre las economías de escala para los procesos de fabricación aditiva

- Nueva función:Automatice su proceso de fijación de precios para la fabricación tradicional y los servicios de posprocesamiento AM

- 6 razones por las que debe considerar el diseño para la fabricación aditiva

- 8 desafíos que la fabricación aditiva debe resolver para ser viable para la producción

- El caso de la impresión 3D en la fabricación