Arevo en 2018:Producción industrializada de piezas impresas en 3D de fibra continua

FUENTE de todas las imágenes:Arevo.

FUENTE de todas las imágenes:Arevo.

CW ha cubierto Arevo (Santa Clara, CA, EE. UU.) desde 2014. Conocido por su uso de polímeros termoplásticos de alto rendimiento, incluyendo polieterétercetona (PEEK), poliariletercetona (PAEK), polieterimida (PEI) y sulfuro de polifenileno (PPS), la empresa también fue líder en el desarrollo de control robótico de circuito cerrado para impresión 3D , lo que permite la colocación de fibra en la dirección z ya lo largo de curvas 3D. La empresa tiene una lista de nuevos desarrollos, incluido su proceso de deposición de energía directa (DED) mediante calentamiento por láser para un aumento de 100 veces en la velocidad de producción.

Nuevo director ejecutivo y financiación de la serie B

Jim Miller se incorporó a Arevo como director ejecutivo hace tres meses. Fue uno de los primeros empleados de Amazon y pasó ocho años en Google, más recientemente como vicepresidente de operaciones mundiales. “De hecho, he pasado la mayor parte de mi carrera ayudando a las empresas jóvenes a mejorar”, dice Miller, “estaba entusiasmado con el enfoque de Arevo para la impresión 3D de materiales compuestos y veo una gran oportunidad para cambiar la forma en que el mundo diseña y fabrica estructuras complicadas en una miríada de aplicaciones ".

La compañía también acaba de completar su financiamiento Serie B, recaudando $ 12.5 millones con Asahi Glass Co. (AGC, Tokio, Japón) liderando la ronda. “Son el mayor productor de vidrio para automóviles del mundo”, dice Miller. “Tienen buenas relaciones en la industria automotriz y ven una gran oportunidad para las nuevas tecnologías de compuestos en las aplicaciones de automoción . " Otros inversores incluyen In-Q-Tel (Arlington, VA, EE. UU.), Sumitomo Corporation (Tokio, Japón) y Leslie Ventures. Miller dice que Sumitomo , uno de los conglomerados japoneses más grandes y líder en tecnologías de petróleo y gas, está interesado en aplicar la tecnología de impresión 3D de Arevo en todas sus actividades industriales , que incluyen construcción, transporte, infraestructura y energía.

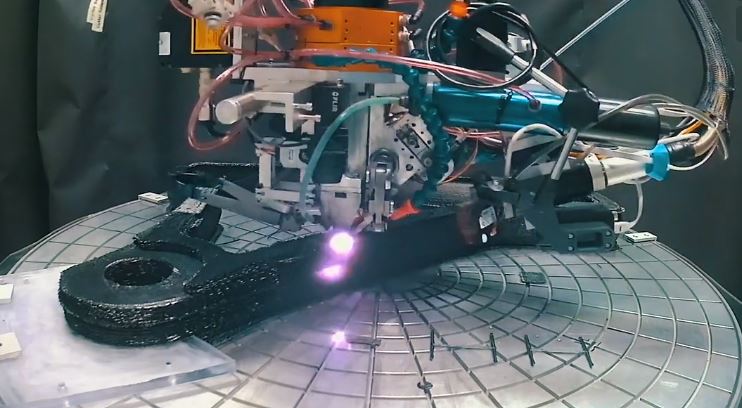

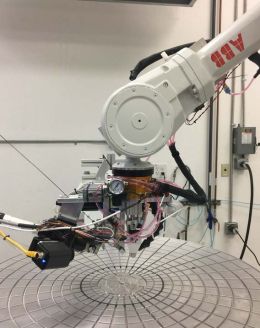

Las celdas de fabricación de deposición de energía directa (DED) de Arevo comprenden un robot industrial, un cabezal de impresión con calentamiento por láser y una plataforma de construcción giratoria. El cabezal de impresión (visto a la derecha durante el corte y reinicio automatizados) incluye equipo de gestión térmica y sistemas de visión para inspección in situ. FUENTE:Arevo.

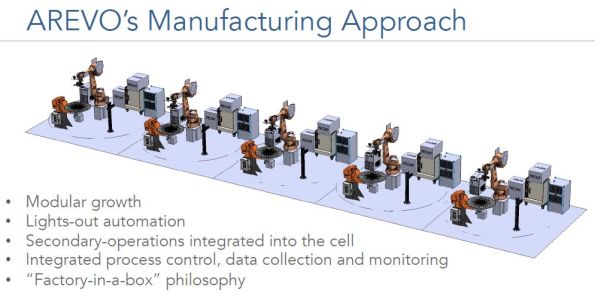

Producción industrial de compuestos termoplásticos

“Nuestras nuevas células de fabricación utilizan un robot industrial estándar , una plataforma de construcción giratoria y un láser para calentar ”, Explica Miller. “Llamamos al proceso deposición directa de energía (DED) ". Dentro de la celda de fabricación segura para láser, el robot tiene un efector final del cabezal de impresión con gestión térmica patentada equipos, electrónica personalizada y sistemas de visión que permiten la inspección in situ . “El proceso es principalmente de no intervención / luces apagadas”, dice Miller. "Estas nuevas células producen un aumento de más de 100 veces en la velocidad de producción". La oficina técnica en jefe, Wiener Mondesir, añade:“El láser proporciona energía ilimitada. Podemos controlar eso e ir más rápido para lograr tasas de producción industrial ". Pero Miller señala:“No se trata de qué tan rápido se muevan las máquinas o cuánto material se puede aplicar porque estamos construyendo compuestos estructurales complejos a un cuarto del costo de compuestos tradicionales ".

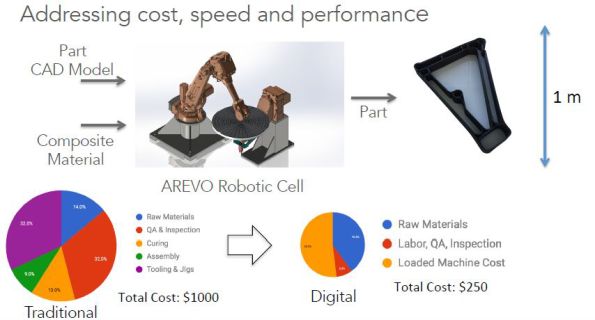

Fabricación de materiales compuestos no tradicionales: Según se informa, el proceso DED de Arevo permite la producción de piezas continuas de compuestos termoplásticos reforzados con fibra a ¼ del costo de los compuestos tradicionales. (Cálculos basados en piezas de 1 m de tamaño)

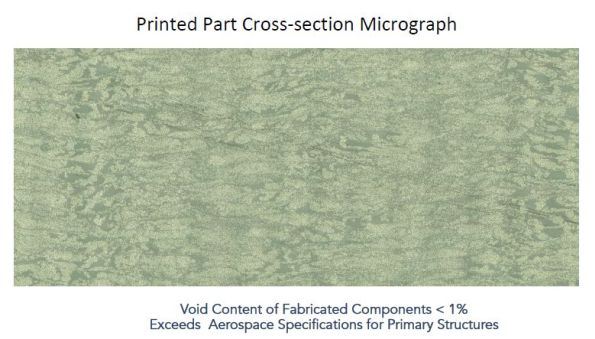

“Buscamos la fabricación de piezas compuestas termoplásticas a gran escala económicamente viable ”, Dice Miller. "Abordamos esta fabricación desde una perspectiva de compuestos no tradicionales". Sin embargo, el cabezal de impresión integra la capacidad de compactación y las piezas siguen cumpliendo los requisitos de calidad de los compuestos tradicionales. “Podemos conseguir piezas de material compuesto termoplástico con un contenido de huecos mucho menos del 1% ”, Asegura Miller. "Arevo continúa mejorando su proceso y cumplirá las propiedades mecánicas para los requisitos de la estructura primaria en un futuro próximo".

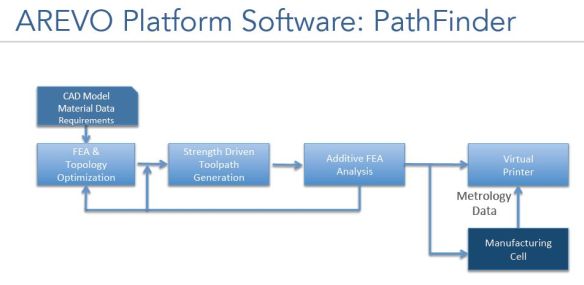

Software Pathfinder

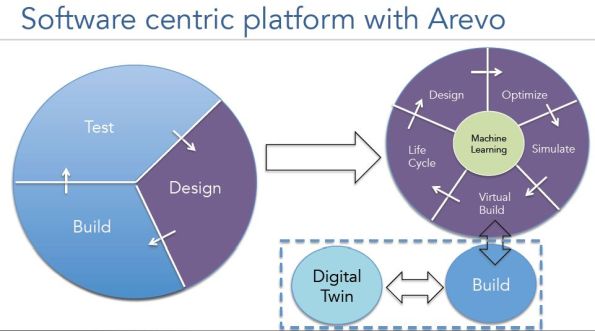

Parte de la "perspectiva de los compuestos no tradicionales" a la que Miller hace referencia anteriormente es la inversión de Arevo en el diseño digital y el software de procesos. “Hemos colapsado todo un flujo de trabajo en el software ”, dice Miller. “Puede proporcionar un análisis 3D completo de la pieza y desarrollar la orientación optimizada de la fibra utilizando Additive FEA (AFEA) módulos. Gran parte de nuestro éxito se debe al software y la simulación de producción de piezas. Ejecutamos el diseño generado por computadora a través de nuestro software de simulación de procesos y muestra los parámetros del proceso, incluidas temperaturas, ruta de impresión, deformación y encogimiento del material impreso , así como tensiones residuales. Esto nos permite comprender y optimizar realmente el proceso para producir piezas de muy alta calidad ”.

Él dice que el testimonio del software de Arevo es que las propiedades de las piezas fabricadas están dentro del 5% de las propiedades simuladas, lo que Miller señala que básicamente se reduce al nivel de margen de error de medición de prueba. Agrega que Arevo también está utilizando aprendizaje automático de una manera única.

Demostrar las posibilidades

Hace apenas un mes, Arevo mostró lo que cree que es la primera bicicleta impresa en 3D del mundo. en el evento Sea Otter (19 al 22 de abril, Monterey, CA, EE. UU.). “Nuestro objetivo era demostrar lo que nuestro software y proceso pueden lograr”, explica Miller. “Trabajamos con la empresa de diseño industrial con sede en Colorado Studio West para desarrollar el diseño de cuadro de bicicleta en voladizo . " Señala que Studio West es bien conocido en la industria de la bicicleta y trabaja con algunos de los principales fabricantes. “Inicialmente nos dieron un diseño de marco muy tradicional”, dice Miller. “Pero queríamos mostrar cómo Arevo puede aplicar fibras continuas de formas novedosas , así que continuamos trabajando con ellos a través de varias iteraciones ". Añade que el equipo de Arevo quería optimizar la rigidez y la flexión del cuadro de la bicicleta, pero también demostrar la estética novedosa posible con su tecnología de fabricación aditiva. “Terminamos con un diseño de bicicleta único”, dice Miller. El cuadro de la bicicleta está fabricado con remolque continuo 12K CF y PEEK pero Miller dice que también es posible usar nailon.

El cuadro de bicicleta compuesto CF impreso en 3D de Arevo se adapta fácilmente para satisfacer una amplia gama de productos para el mercado de bicicletas, incluidas bicicletas eléctricas, bicicletas de carga, reclinables, 3 ruedas, bicicletas para niños, bicicletas fat, BMX, cruisers y más. FUENTE:Arevo.

Los cuadros de bicicleta no son el único ejemplo de lo que Arevo está consiguiendo en la fabricación aditiva de compuestos. “Las pequeñas empresas de robótica están construyendo robots de gran tamaño que estamos ayudando a aligerar a una fracción del costo de los materiales tradicionales ”, dice Mondesir. Arevo también destaca aplicaciones de impulsores y hélices , donde los beneficios informados incluyen:

- Producción bajo demanda para administrar el costo de inventario

- Mayor eficiencia en comparación con la construcción de metal

- Resistente al entorno de servicio

- Las geometrías complejas no son posibles con la fabricación heredada.

Camino a la producción industrial

Miller dice que el primer objetivo para 2018 es instalar ocho celdas de fabricación DED y desarrollar capacidad para abordar su acumulación de piezas de producción . “Comenzaremos a enviar productos en volumen este año”, afirma. La compañía también está trabajando con clientes estratégicos en aplicaciones clave y desarrollo de productos. "Nuestro tercer enfoque principal es continuar refinando el proceso de deposición para aumentar la velocidad manteniendo la calidad y el rendimiento ”, dice Miller. “También demostraremos piezas con diferentes fibras y tamaños de remolque . " Él dice que el proceso DED puede manejar remolques de forma y diámetro variables, hasta 24K de remolque. “Podemos imprimir con PEKK, PAEK, PPS y también con fibra continua de vidrio y aramida”, agrega Miller.

¿Qué pasa con la impresión con cable y fibra óptica para estructuras compuestas multifuncionales ? “Básicamente, eso sería solo otra fibra para nosotros”, dice Miller. Hasta ahora, se han realizado demostraciones de esta capacidad en el laboratorio. "Estamos analizando la propiedad intelectual y tenemos I + D en curso en esta área", agrega.

"Nada nos impide utilizar varios remolques y / o cintas ”, Sostiene Miller. “Y realmente no hay límite a que tamaño podemos imprimir. Estamos fabricando una pieza de 2,5 mx 1,5 m para una empresa aeroespacial y también estamos pensando en usar varios robots juntos . La empresa ha desarrollado sus celdas de fabricación DED para que sean modulares, capaces de tener operaciones secundarias integradas como el acabado para producir superficies de alta calidad.

También podemos colocar nuestros cabezales de impresión en cualquier robot industrial, por lo que nuestra tecnología se puede integrar en un proceso existente o procesos completamente nuevos ". Señala que Arevo “no está en el negocio de las impresoras, pero esta adaptabilidad abre algunas oportunidades. La empresa tiene 55 patentes emitidas, pendientes o solicitudes en proceso.

¿Y el diseño generativo? ¿Arevo se ve a sí mismo como un actor que ayuda a realizar este nuevo enfoque de diseño y fabricación? “El diseño generativo es muy diferente de lo que estamos haciendo porque puede terminar con diseños que son difíciles de fabricar, lo que aumenta los costos”, responde Miller. “Nuestro enfoque es incluir optimización para la fabricación al frente ".

Resina

- Producción de fibra de carbono y piezas de fibra de carbono:¿Cuáles son los conceptos básicos?

- Reemplazo de piezas de aluminio con fibra de carbono impresa en 3D

- 2018:Una odisea IMTS

- AON3D, Astrobotic enviará piezas impresas en 3D a la luna

- Reducción del costo de los materiales de impresión 3D de fibra continua

- Mafic USA espera duplicar la capacidad de producción de fibra de basalto de EE. UU.

- Alltec se expande en el mercado norteamericano

- Covestro lanza los termoplásticos de fibra continua Maezio

- Fabricación continua de fibra (CFM) con compuestos moi

- Compuestos de impresión 3D con fibra continua

- El software mejora la precisión de las piezas impresas en 3D