La fibra de carbono permitirá los eVTOL de taxi aéreo

Este blog es en respuesta a un artículo de enero de 2019 en WIRED revista, que afirma que la producción de compuestos de fibra de carbono está frenando el desarrollo de vehículos eléctricos (EV) / aviones de despegue y aterrizaje verticales (VTOL) para el mercado de la movilidad urbana y el taxi aéreo. Voy a debatir esto, pero también ofreceré algunas nuevas tecnologías potencialmente disruptivas, así que léelo hasta el final.

Aunque aplaudo al autor por cubrir esta industria rápidamente emergente y por señalar la necesidad de diseñar teniendo en cuenta la capacidad de fabricación, a veces es engañoso, muy probablemente porque no está muy informado sobre la industria de los compuestos. Por ejemplo:

Si bien eso es técnicamente cierto, Airbus está aumentando a 60 aviones A320 / mes a mediados de 2019 y Boeing está en camino a 57 aviones / mes para el B737, también en 2019. Para el A320, esto significa producir tres 6,3 m de altura Ensambles de plano de cola vertical de plástico reforzado con fibra de carbono (CFRP) por día y también tres 12,45 m de luz Ensambles de plano de cola horizontal de CFRP por día .

Ensamblaje automatizado FLEXMONT para producir planos de cola verticales CFRP para aviones A320 (arriba) y Pultrusion RTM (14 cm / min) para la producción de larguerillos de piel de alas de aviones A350 (parte inferior). FUENTE:Fraunhofer y CTC Stade.

Ensamblaje automatizado FLEXMONT para producir planos de cola verticales CFRP para aviones A320 (arriba) y Pultrusion RTM (14 cm / min) para la producción de larguerillos de piel de alas de aviones A350 (parte inferior). FUENTE:Fraunhofer y CTC Stade. Además, Airbus ha estado calificando una tecnología tras otra, muchas de ellas con materiales compuestos y todas destinadas a 60-70 aviones por mes, para la próxima iteración del A320, conocido como A320 Neo Plus. Estas tecnologías de compuestos abarcan una cartera que incluye moldeo por transferencia de resina (RTM), moldeo por compresión de compuestos de moldeo en láminas (SMC) y compuestos termoplásticos (TPC) que tienen tiempos de ciclo fácilmente capaces de más de 700 aviones por año. Algunas de las tecnologías más nuevas en desarrollo están reduciendo los tiempos de ciclo de piezas de CFRP de 4 horas a 15 minutos o menos. La mayoría de las nuevas tecnologías calificadas por Airbus están muy automatizadas, al igual que los nuevos métodos de ensamblaje.

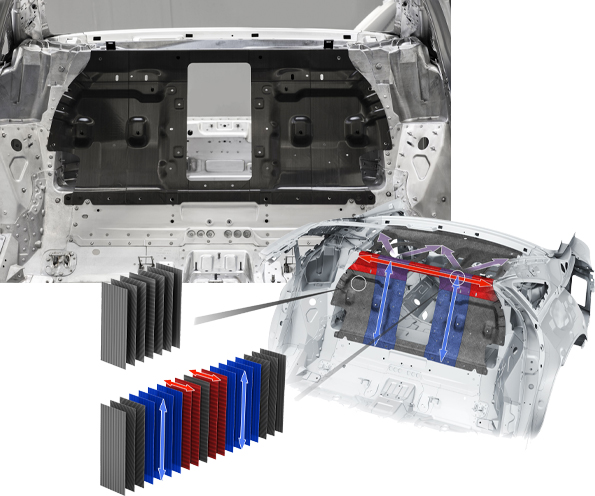

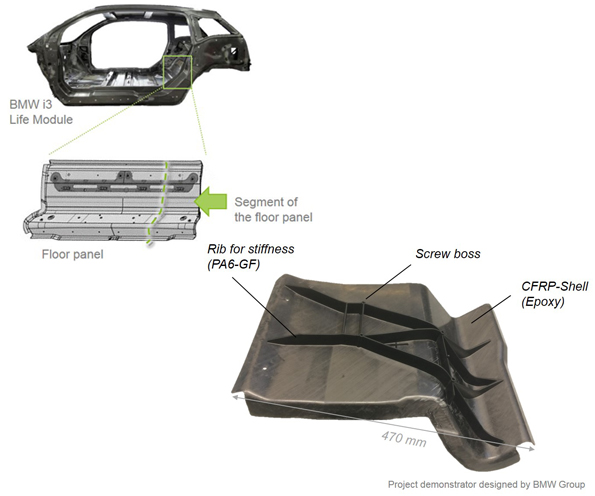

La industria automotriz también ha allanado el camino hacia una producción en masa superior a la que requerirán los eVTOL ( WIRED citó la demanda proyectada de 23.000 vehículos para 2035). BMW está aumentando la producción de su i3 y i8 modelos, ambos cuentan con celdas de pasajeros totalmente de CFRP, desde 130 a 200 unidades / día y el proveedor de Audi, Voith Composites, está produciendo la pared trasera de CFRP para el A8 a una velocidad de 150-300 unidades / día . Tenga en cuenta que el BMW i3 y i8 Los módulos son muy similares a la estructura del avión que se muestra a continuación para los Airbus Helicopters EC 135; ambos fabricantes luego fijan los componentes exteriores e interiores a esta estructura.

Los marcos de carrocería BMW i3 e i8 son muy similar al de los Airbus Helicopters EC135.

FUENTE: Hitos del grupo de vanguardia:revisión y perspectivas futuras, MAI Carbon, págs. 36-7 (arriba), BMW y Airbus Helicopter (abajo).

Mientras tanto, el Audi A8 La pared trasera está hecha con un ciclo de 5 minutos usando RTM y colocación automatizada de cinta de fibra de carbono seca, adaptada en longitud y orientación de fibra para cumplir con cargas específicas, y variando desde una base de 6 capas (1,5 mm de espesor) hasta 19 capas (3,7 mm de espesor) donde se agrega refuerzo local para cumplir con la carga de punto alto. Esta pieza única proporciona el 33% de la rigidez torsional de la celda de transmisión al 50% del peso en comparación con un conjunto de tres a cinco piezas de aluminio soldadas.

Audi 2019 El A8 cuenta con una pared trasera de CFRP fabricada en 5 minutos con cinta de fibra de carbono. FUENTE:Audi y Voith Composites.

Termoplásticos

Pero estos ejemplos ni siquiera están explotando la tecnología termoplástica, favorecida como la elección para el nuevo avión de tamaño mediano (NMA) de Boeing, que se anunciará antes del segundo trimestre de 2019. Las piezas termoplásticas han estado volando en aviones desde la década de 1990, mientras que el desarrollo ha continuado. , con Airbus y proveedores europeos de primer nivel creando prototipos de secciones de ala y fuselaje cada vez más grandes (con refuerzos integrados), escalando a demostradores de fuselaje de tamaño completo este año. Tenga en cuenta que los compuestos termoplásticos también permiten la soldadura, lo que brinda más oportunidades para eliminar sujetadores y ensamblajes.

Automated Dynamics, ahora parte del Grupo Trelleborg , produjo este brazo de cola de helicóptero CF / PEEK integralmente rígido de tamaño completo en 2012 utilizando consolidación in situ durante la colocación automatizada de fibra, eliminando ciclos prolongados de autoclave, así como sujetadores y adhesivos.

FUENTE:Automated Dynamics, Trelleborg

La cadena de suministro de materiales y procesamiento de TPC se ha fusionado rápidamente durante los últimos tres años, y todos los principales proveedores de fibra de carbono ahora producen cintas termoplásticas y piezas sobremoldeadas de ciclo bajo demostrado por múltiples empresas para aplicaciones aeroespaciales y automotrices. Varias empresas también han demostrado la soldadura termoplástica.

Extracto de "El sobremoldeo como habilitador de compuestos, aeroespacial a automotriz", entrevistando a Scott King en el fabricante de compuestos CCP Gransden:

CCP Gransden ha refinado su tecnología de sobremoldeo de compuestos termoplásticos y termoformado en un solo paso para producir componentes livianos y complejos con tiempos de ciclo típicamente <2 min, utilizando una amplia gama de polímeros y fibras. FUENTE:CCP Gransden

Tecnología más nueva

Pero la tecnología ha avanzado desde 2014 para incluir ahora varios desarrollos interesantes:

Termoendurecibles termoplásticos sobremoldeados

El proyecto OPTO-Light en AZL Aachen demostró nervaduras y clips de compuesto termoplástico sobremoldeado (TPC) sobre una fibra de carbono / epoxi parte compuesta.

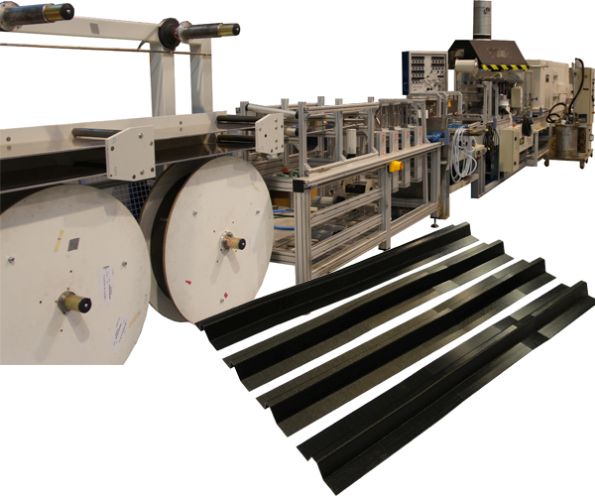

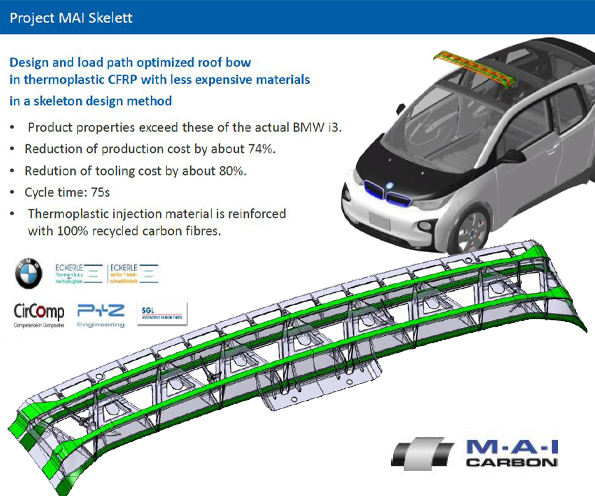

Sobremoldeo + Pultrusiones portadoras de carga UD

El proyecto MAI Skelett ha demostrado pultrusiones de TPC sobremoldeadas en un proceso de dos pasos y 75 segundos para producir un miembro estructural de techo / marco de parabrisas que supera todos los BMW i3 requisitos de la pieza al tiempo que se integran accesorios y clips, así como también se cambia el comportamiento de choque de modo de falla frágil a dúctil para aumentar la resistencia residual de BIW.

El socio del proyecto SGL Carbon ahora suministra fibra de carbono con el tamaño adecuado para soluciones de matriz única que utilizan la familia PP o PA6, incluidas pultrusiones, láminas orgánicas y compuesto de sobremoldeo, así como experiencia en diseño y procesos para el desarrollo de piezas, este último a través de su Centro de aplicaciones ligeras (LAC, Meitingen, Alemania).

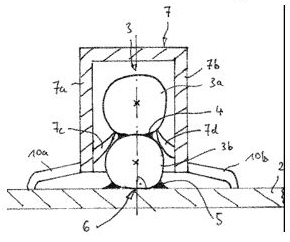

Nuevo patentado de BMW El sistema de sujeción de alta precisión utiliza clips moldeados por inyección o sobremoldeados (parte inferior) y bolas impresas en 3D (parte superior) sin sujetadores, orificios perforados ni adhesivo. Las imágenes de la parte inferior muestran cómo este sistema permite que los adornos interiores personalizados impresos en 3D se "encajen" como parte del programa MINI Yours Customized 2019.

FUENTE:Patente DE 10 2013214269 B3 (arriba)

https://www.youtube.com/watch?v=1pyxNKw-nf8 (abajo)

Volver a WIRED artículo y sus afirmaciones desinformadas:

Es cierto que este método de producción de CFRP se ha utilizado durante muchos años, pero también es cierto que tanto los fabricantes de aviones como de automóviles ya se han pasado a materiales y procesos más automatizados y de casi cero residuos, así como a termoplásticos con ventajas comprobadas en eliminando sujetadores, permitiendo la reciclabilidad / contenido reciclado y reparabilidad.

Al final, el WIRED El autor contradice toda su tesis porque el pionero de eVTOL, ICON, planea no solo avanzar con su estructura de CFRP, sino también fabricar piezas para aviones más grandes. La fibra de carbono, obviamente, no va a derribar a los eVTOLS, sino que ya está desempeñando un papel clave en las empresas que impulsan la ingeniería inteligente para una amplia gama de vehículos futuros, tanto en el aire como en la carretera. Usar lo último en tecnología tiene sentido porque todos estos vehículos nuevos deben estar certificados de todos modos.

Un punto clave fue hecho en el artículo del CEO de BetaTechnologies, Kyle Clark:

El director ejecutivo de Blue Force Technologies, Scott Bledsoe, también destacó la importancia de contar con aerodinámica, propulsión, estilo, estructuras y fabricación equipos, cada uno con un puesto igual en la mesa durante cada paso del diseño y desarrollo.

Pero quizás lo más importante es mantenerse actualizado sobre dónde se está moviendo la fabricación de compuestos y conectarse con los muchos proveedores de materiales, equipos y tecnología que desean compartir su experiencia y ayudar a desarrollar aplicaciones futuras. Comuníquese con nosotros en CompositesWorld porque eso es lo que hacemos:proporcionar conexiones e información técnica y confiable.

Resina

- Fibra de carbono

- Tres razones por las que los fabricantes de fibra de carbono harán más pronto

- ¿Qué es la fibra de carbono?

- El auge de los plásticos reforzados con fibra de carbono

- Plástico reforzado con fibra de carbono (CFRP)

- ¿La fibra de carbono es conductora?

- El último GT de Ford será un superdeportivo de fibra de carbono de edición limitada

- La cabina del avión reinventado por Pagani y Airbus tiene techo digital

- Las zapatillas Air Jordan 1 de fibra de carbono son imprescindibles para los coleccionistas

- Fibra de vidrio frente a fibra de carbono

- Reciclaje de materiales compuestos:no más excusas