Línea de producción industrial para reciclar polímeros termoplásticos y compuestos en planchas orgánicas

Cetim (Nantes, Francia) ya es conocida por su QSP (Quilted Stratum Process) para la producción industrializada (tiempo de ciclo <1 minuto) de piezas de compuestos termoplásticos, y también por su software QSD (Quilted Stratum Design) que optimiza dichas piezas. , incluido cómo reutilizar la chatarra de producción en la pieza. Su tercera tecnología habilitadora es una línea de producción modular para convertir chatarra termoplástica con y sin refuerzo de fibra en paneles de láminas orgánicas que ofrecen propiedades y costos deseables.

Línea piloto en Cetim Grand Est

Este proceso de reciclaje de compuestos termoplásticos fue desarrollado por Cetim Grand Est (Mulhouse, Francia). Formado en 1977 como Cetim Cermat, se fusionó con CRITT Matériaux Alsace en 2018 para proporcionar soporte tecnológico a empresas en las regiones de Alsacia Lorena y Champaña-Ardenas de Francia. “Cetim Grand Est está a cargo de las tecnologías de reciclaje para polímeros y compuestos termoplásticos”, explica Clément Callens, gerente de la unidad de negocios de Cetim Grand Est para el equipo Industry of the Future con sede en Mulhouse, que incluye procesos termoplásticos y proyectos de monitoreo en línea. "Tenemos quince personas en esta división y trabajamos con universidades y empresas de una amplia gama de industrias, creando equipos interdisciplinarios para resolver problemas desafiantes".

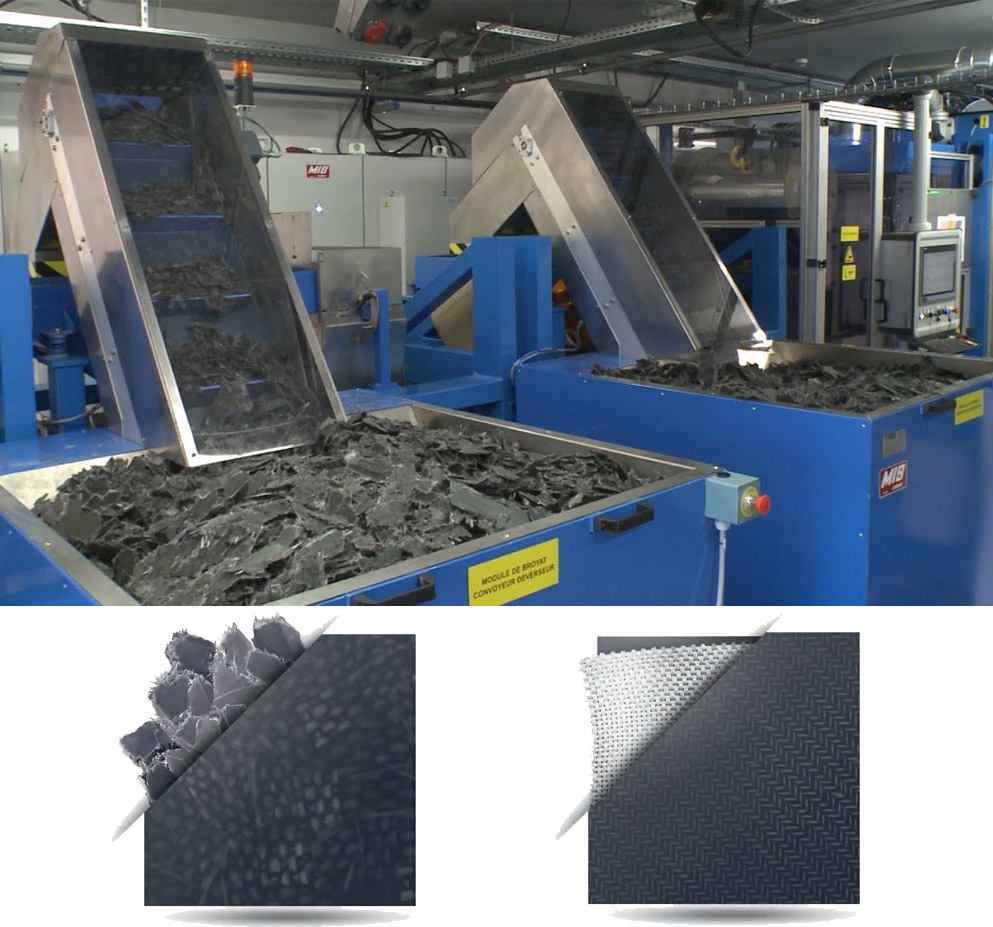

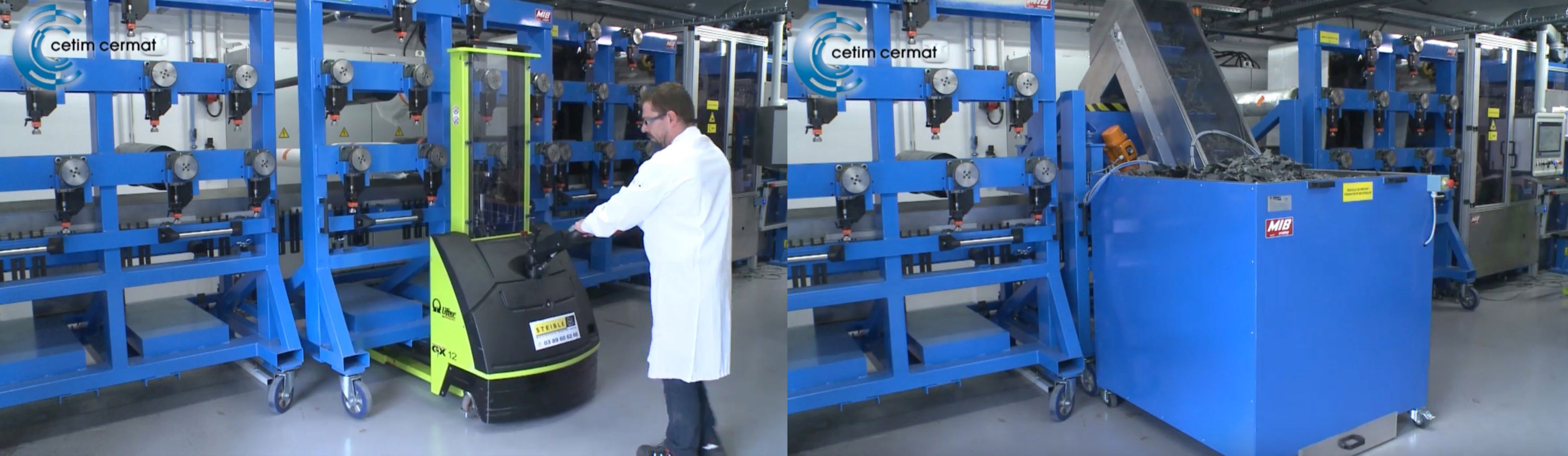

“La línea de producción piloto que hemos establecido en Mulhouse fue desarrollada para mostrar al mundo que este innovador proceso termomecánico para reciclar desechos de producción es posible”, continúa Callens. “Esta línea es similar a QSP en filosofía:un sistema automatizado que es flexible y modular, que permite a las empresas utilizar la tecnología de una manera eficiente y rentable. De hecho, recibimos chatarra de la línea QSP en Nantes, o de otros clientes, y luego la reciclamos en varios materiales y paneles de láminas orgánicas, con el objetivo de mantener la integridad de los compuestos para un mayor rendimiento en comparación con los materiales tradicionales y los compuestos reciclados tradicionales ".

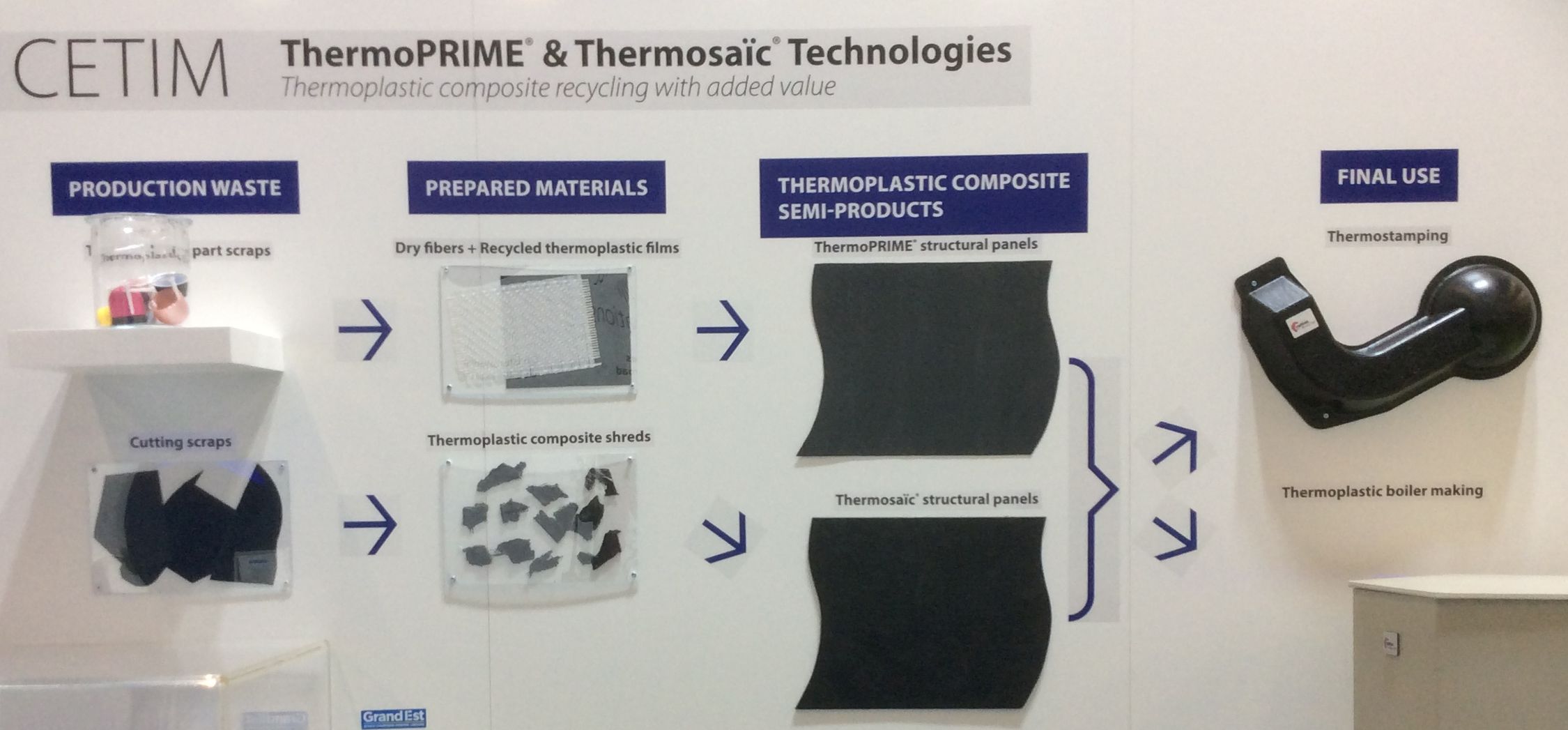

Thermosaïc y ThermoPRIME

La línea combina dos enfoques separados:Thermosaïc y ThermoPRIME.

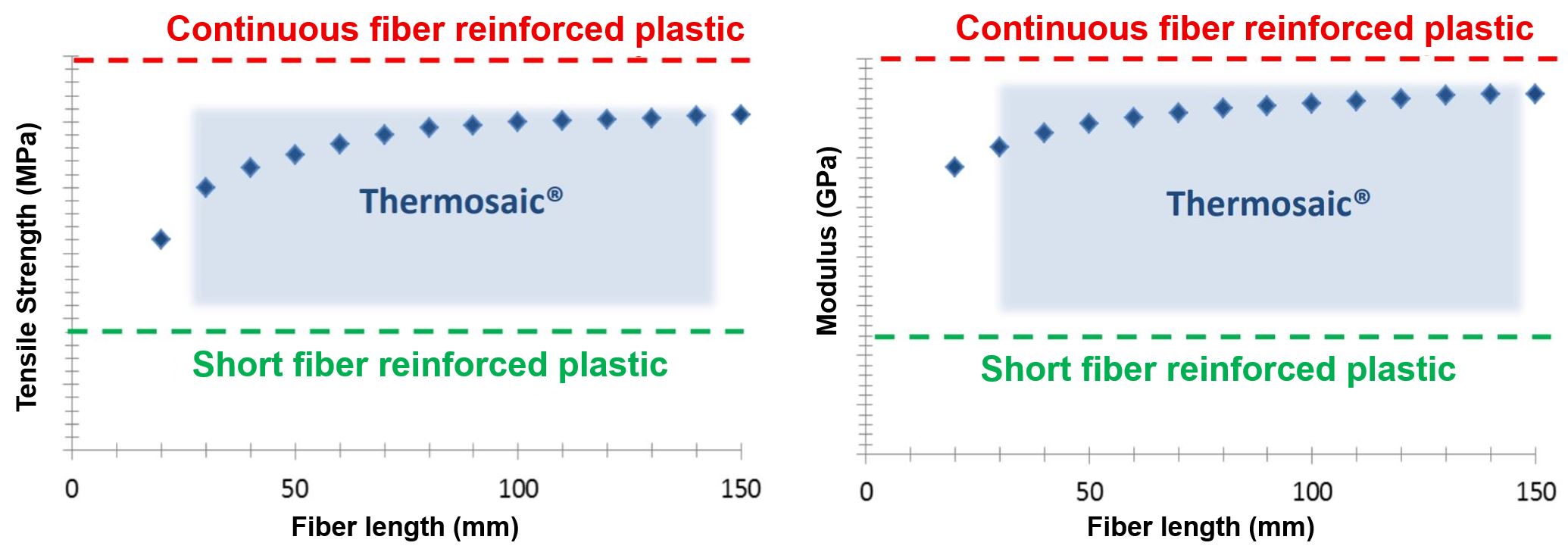

Thermosaïc toma la chatarra de producción de compuestos termoplásticos del corte y el recorte (o de las piezas al final de su vida útil), la tritura en trozos gruesos y luego utiliza un proceso termomecánico para convertir las tiras en una hoja orgánica. "Lo llamamos panel estructural compuesto", dice Callens, "pero es básicamente como una lámina orgánica". El término hoja orgánica evolucionó en Europa para describir preimpregnados, semipreg o preconsolidados termoplásticos reforzados con tela que podían termoformarse y sobremoldearse en piezas compuestas. Los productos Thermosaïc son cuasi-isotrópicos y la longitud de la fibra se mantiene el mayor tiempo posible para maximizar las propiedades mecánicas. “Están en el medio entre la hoja de fibra corta y la hoja orgánica clásica”, señala Callens. “El objetivo de la tecnología es encontrar un buen compromiso entre el tamaño del fragmento y las propiedades del panel porque siempre hay que vincular el rendimiento con el costo. El proceso debe ser flexible y rentable, es decir, más barato que el material virgen ”.

“Usamos la misma línea de proceso para fabricar paneles estructurales ThermoPRIME”, explica. “Es el mismo concepto básico, pero en este enfoque, comenzamos con chatarra termoplástica no reforzada o piezas al final de su vida útil que se han reciclado en una película. Ya se encuentran disponibles en el mercado películas de diferentes materiales. Luego agregamos fibra virgen, natural, reciclada o cualquier otra fibra continua seca para producir una hoja orgánica que tiene las mismas propiedades que el material virgen pero a un costo menor. La impregnación de fibras utiliza un proceso continuo que es más económico que el procesamiento por lotes de la clásica hoja orgánica ”.

Demostraciones, ahorro de costes y cadena de suministro

Las demostraciones hasta la fecha han mostrado más ahorros de costos con termoplásticos de mayor rendimiento como PEEK (polieteretercetona) o PPS (sulfuro de polifenileno) en comparación con materiales como PP (polipropileno), que ya son de bajo costo como materiales vírgenes. Además de estos polímeros, el equipo de Callens ha procesado PA6 (poliamida6) y ha desarrollado diferentes tipos de productos reciclados de polímeros reforzados con fibra de vidrio, trabajando con empresas, por ejemplo, Porcher (Eclose-Badinières, Francia), para producir paneles Thermosaïc y ThermoPRIME. El equipo también está trabajando en paneles de polímero reforzado con fibra de carbono reciclada.

¿Cómo ve el desarrollo de la cadena de suministro de reciclaje? “Estamos trabajando ahora para transferir esta tecnología a la industria, colaborando con proveedores de nivel 1 y fabricantes de materiales”, dice Callens. “Cetim Grand Est está trabajando con la industria para completar pruebas de concepto y estudios de viabilidad. También está trabajando, en colaboración con el socio fabricante de la máquina, para ajustar la línea para satisfacer las necesidades específicas de los clientes y trabajar con los clientes para ayudar a definir los parámetros y módulos de producción óptimos ”.

Thermosaïc y ThermoPRIME fueron reconocidos en JEC World 2018 con el Premio a la Innovación para el Desarrollo Sostenible. Clément Callens tiene previsto presentar más detalles sobre esta tecnología el 12 de mayo en JEC World 2020 (París, Francia).

Resina

- BASF y Toray en acuerdo de suministro para la producción de cintas CFRT para aplicaciones automotrices e industriales

- Sándwich de nido de abeja termoplástico para sobremoldear en compuestos más delgados y livianos

- Reciclaje:compuestos termoplásticos reforzados con fibra continua con policarbonato reciclado

- Personalización de sensores ultrasónicos para la optimización y el control de procesos compuestos

- OTOMcomposite desarrolla software para la producción de Composites 4.0 utilizando colocación de cinta asistida por láser y bobinado

- Resinas epoxi reprocesables, reparables y reciclables para composites

- Karl Mayer lanza la línea de producción de cintas termoplásticas UD

- Puerta termoplástica por primera vez para compuestos automotrices

- LANXESS amplía la capacidad de producción de compuestos termoplásticos continuos reforzados con fibra

- TPAC y TPRC desarrollan un proceso de reciclaje de compuestos termoplásticos

- El consorcio de compuestos termoplásticos tiene como objetivo la producción de alto volumen para la industria automotriz y aeroespacial