Se logró el demostrador de viga de quilla de material compuesto termoplástico soldado

A finales de febrero de 2020, el proyecto con el acrónimo KEELBEMAN https://cordis.europa.eu/project/id/785435 ha concluido con éxito. Financiado por la Comisión Europea en el marco de la Asociación Público-Privada Clean Sky 2 dentro del programa Horizonte 2020 de la UE, el objetivo del proyecto KEELBEMAN era completar el diseño y fabricación de una sección de viga de quilla de material compuesto termoplástico para un avión tipo Airbus A320 para validar la tecnología en el nivel de preparación tecnológica TRL3.

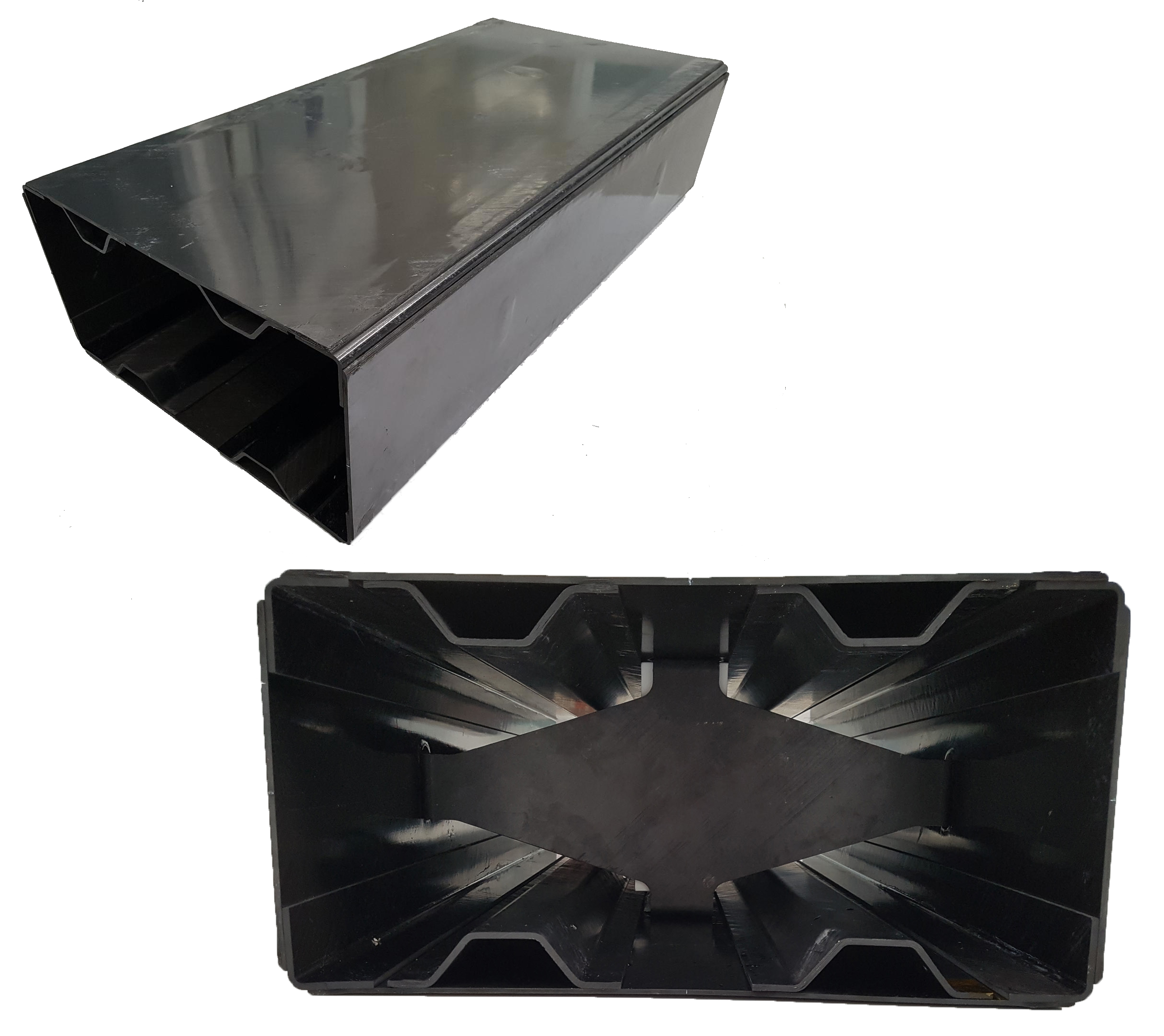

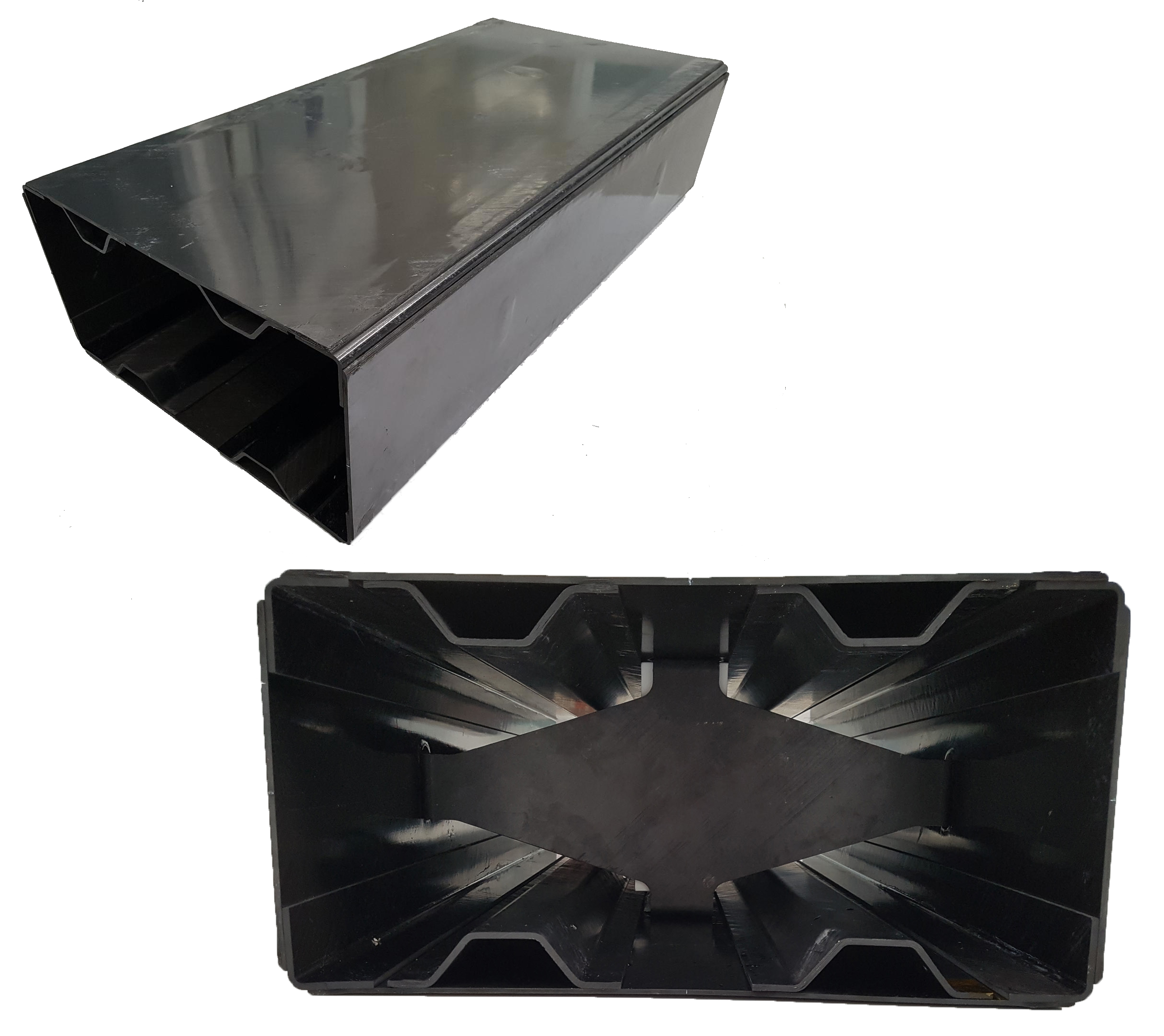

El proyecto KEELBEMAN abordó el diseño y fabricación de un componente completo mediante un demostrador de sección de viga de quilla, utilizando resina de matriz termoplástica reforzada con fibra de carbono. Se exploró el uso de tecnologías de fabricación con un potencial significativo para la automatización y se demostraron combinaciones seleccionadas en TRL3.

Bajo la dirección técnica de CETMA (Brindisi, Italia), un centro de I + D altamente especializado en procesamiento y caracterización de materiales compuestos, se utilizó un novedoso proceso de moldeo por compresión continua (CCM) para fabricar las pieles y los largueros de la sección de la viga de la quilla. CCM es un proceso muy rápido, uno de los más prometedores para la fabricación de piezas compuestas termoplásticas muy largas, y CETMA es uno de los proveedores líderes de esta tecnología en Europa.

Las nervaduras de refuerzo se produjeron utilizando moldeo por compresión no isotérmico más convencional por el coordinador del proyecto EURECAT, un centro de investigación líder ubicado en Barcelona, España. Los revestimientos, largueros y nervaduras se ensamblaron utilizando la tecnología de soldadura por inducción patentada de CETMA.

Estas tecnologías de fabricación se complementaron con las contribuciones de dos socios adicionales del proyecto KEELBEMAN:

- CT Ingenierie, una empresa de ingeniería francesa, llevó a cabo el rediseño de la viga de la quilla de metal a compuesto sin remaches, a partir de la línea de base metálica definida por el gerente de temas de Clean Sky 2 Airbus (Toulouse, Francia) y definió la arquitectura y espesor de acuerdo con los cálculos del análisis estructural y del proceso de fabricación.

- SOFITEC, proveedor líder español TIER 2 de aeroestructuras, centrado en la definición detallada e implementación de la inspección ultrasónica no destructiva (NDI) de cupones, subcomponentes y el demostrador final, basado en los estándares de Airbus y las particularidades de las estructuras de compuestos termoplásticos soldadas.

Resina

- Fabricación de materiales compuestos:Fabricación de materiales compuestos

- Fabricación avanzada de compuestos:conceptos básicos de flexión de vigas

- Solvay expande la capacidad de compuestos termoplásticos

- Las cintas termoplásticas continúan mostrando potencial para aeroestructuras compuestas

- El proyecto Clean Sky 2 FRAMES avanza en la simulación de calentamiento de compuestos termoplásticos AFP con lámpara de destellos de xenón

- El proyecto STUNNING desarrolla con éxito un revestimiento de fuselaje termoplástico de 8,5 metros

- El consorcio busca soluciones para estructuras compuestas termoplásticas de fibra de carbono

- Xenia presenta los compuestos termoplásticos CF / PP

- Puerta termoplástica por primera vez para compuestos automotrices

- Compuesto termoplástico TenCate calificado para NIARs NCAMP

- Fabricación rápida de espacios en blanco compuestos a medida