Varilla compuesta para infraestructura futura

En todo el mundo, las estructuras de hormigón están siendo atacadas como nunca antes. No solo ha aumentado el tráfico en carreteras, puentes y pasos elevados, sino que el cambio climático ha aumentado los eventos climáticos extremos, incluidas tormentas violentas y lluvias torrenciales que provocan inundaciones repentinas y otros eventos destructivos. Bajo tal tensión, el hormigón puede agrietarse. Esto permite un rápido deterioro en entornos agresivos a través de la exposición a elementos como el agua salada, que es corrosiva para las barras de acero.

"Las grietas crean caminos para que los agentes de los entornos agresivos alcancen el acero de refuerzo y / o pretensado y comiencen el proceso de oxidación corrosiva", explica el sitio web de innovación de estructuras del Departamento de Transporte de Florida (FDOT, Tallahassee, Florida, EE. UU.). "Un enfoque innovador para combatir este problema importante es reemplazar las barras de acero tradicionales y el refuerzo de hebras con polímero reforzado con fibra (FRP)". FDOT ha sido líder en el uso y prueba de varillas de refuerzo de FRP, así como en el desarrollo de estándares de diseño y uso, como los emitidos por el American Concrete Institute (ACI, Farmington Hills, Michigan, EE. UU.). Aunque las barras de refuerzo compuestas se fabrican principalmente con fibra de vidrio (GFRP o GRP), los productos también se han desarrollado utilizando basalto (BFRP) o fibra de carbono (CFRP).

"Con una larga y costosa historia de corrosión en todo el mundo, el acero ya no se considera una opción rentable en entornos agresivos", afirma Nick Crofts, director ejecutivo del fabricante de varillas corrugadas GFRP Mateenbar (Dubai, EAU y Concord, NC, EE. UU.), Líder proveedor para el proyecto de varillas corrugadas de PRFV más grande del mundo. Este proyecto es el canal de mitigación de inundaciones de 23 kilómetros de largo y hasta 80 metros de ancho en Jizan, Arabia Saudita. Aunque la barra de refuerzo GFRP ha existido durante 30-40 años, dice Crofts, proyectos clave como el canal de inundación de Jizan ahora la están impulsando hacia la infraestructura principal. Este crecimiento ya está justificando las nuevas fábricas de Mateenbar en Arabia Saudita y EE. UU.

Tecnología pionera en barras de refuerzo GFRP

La barra de refuerzo Mateenbar GFRP fue desarrollada por Pultron Composites (Gisborne, Nueva Zelanda), un pionero y especialista en tecnología de pultrusión e innovación de productos. Mateenbar aborda los desafíos únicos del mercado de varillas corrugadas, que no solo exige un alto volumen y precios bajos, sino que también requiere que los arquitectos y / o ingenieros del proyecto especifiquen el producto. Por lo tanto, la primera fábrica de Mateenbar en 2008 se construyó cerca de clientes potenciales y empresas de ingeniería de proyectos en Dubai, Emiratos Árabes Unidos, una región conocida por grandes proyectos de infraestructura y el uso pionero de materiales compuestos en la construcción. Pultron sigue siendo un socio estratégico de Mateenbar y un proveedor clave de tecnología y desarrollo de productos a medida.

Pasos de fabricación

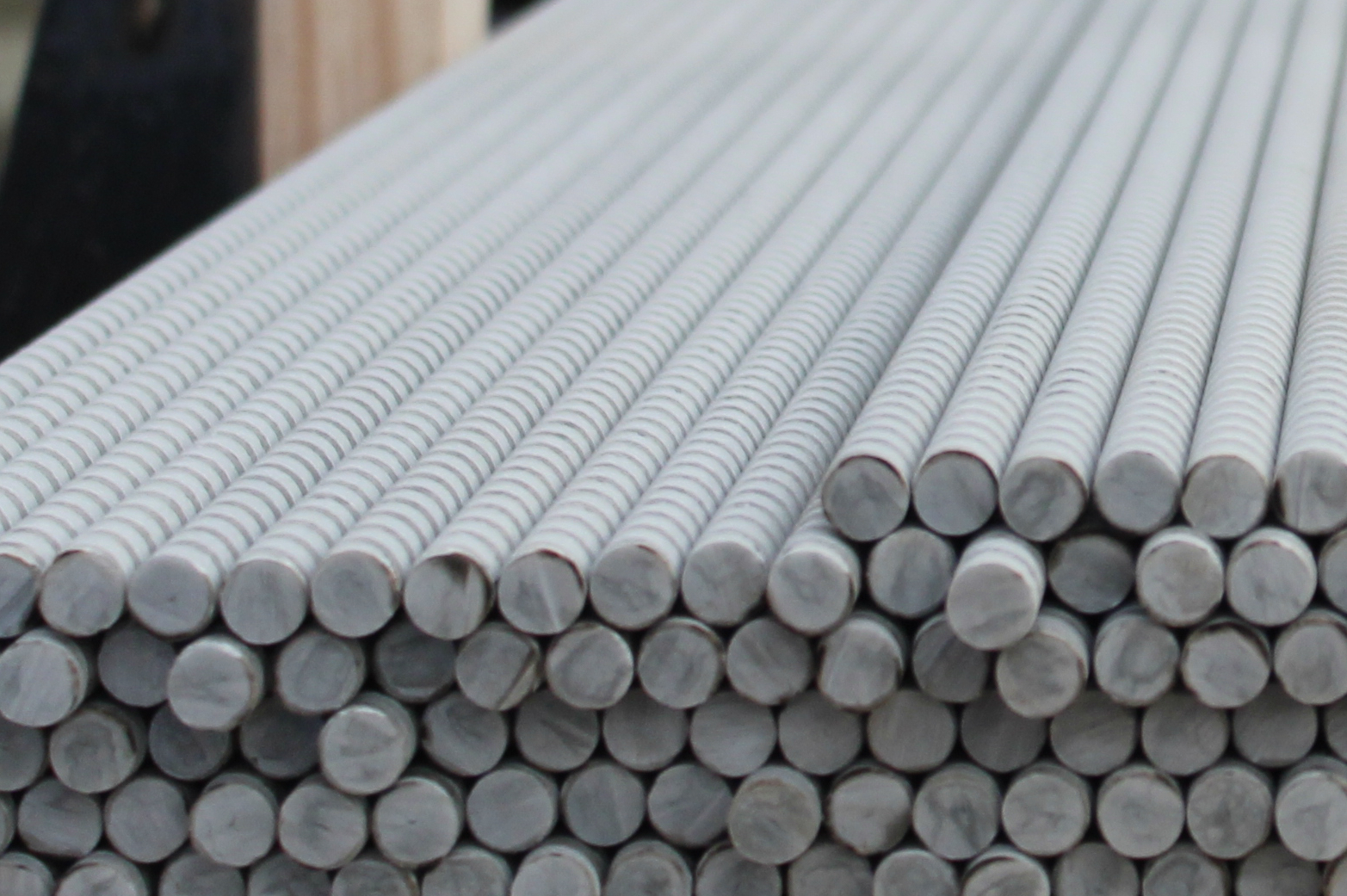

La fábrica de Mattenbar utiliza la tecnología avanzada de Pultron para producir barras de refuerzo pultruidas muy consistentes con un alto rendimiento sin emisiones de compuestos orgánicos volátiles (COV). “Inyectamos resina y curamos por dentro la matriz de pultrusión de acero de ingeniería ”, dice Crofts.

“Esta barra de refuerzo es un producto de ingeniería con un rendimiento dimensional mejor que ± 1%”, agrega. “No hay excusa para ver resina en el suelo o polvo en el aire. La fibra utilizada es vidrio ECR resistente a la corrosión de Owens Corning (Toledo, Ohio, EE. UU.) Y la resina es nuestra propia variante de un éster vinílico con refuerzo epóxico. Maximiza la dureza, la resistencia y la durabilidad, y es muy superior a una columna vertebral de poliéster con terminaciones epoxi ”.

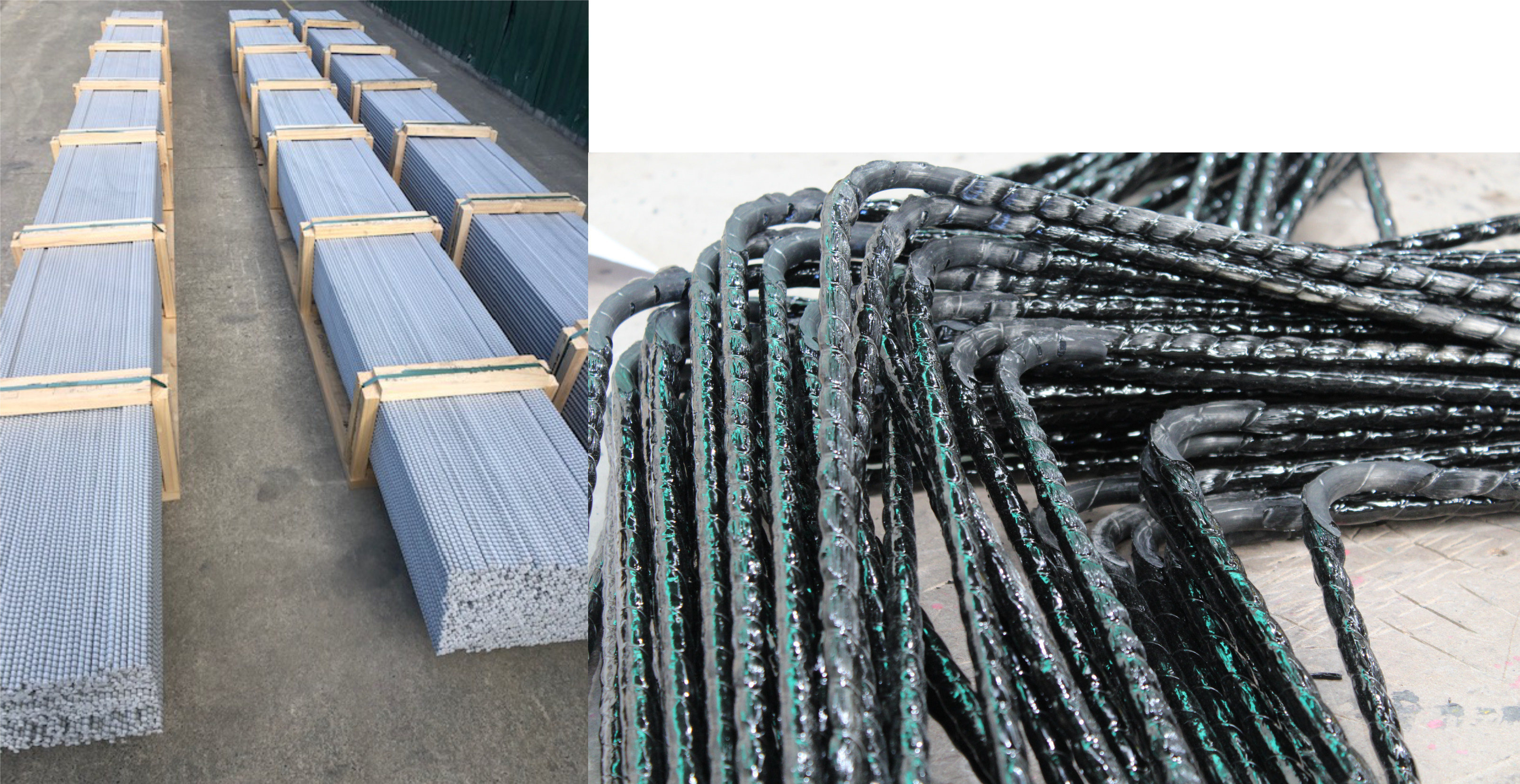

Luego, las varillas redondas pultruidas se mecanizan para crear un perfil en espiral que permite la adhesión de carga dentro del hormigón. “Esa también es una operación cerrada”, señala Crofts, “utilizando cabinas de mecanizado equipadas con sistemas de filtración de aire Donaldson (Bloomington, Minnesota, EE. UU.). Luego aplicamos una película de resina en el exterior para mejorar el manejo ". La barra de refuerzo de Mateenbar se produce en longitudes de hasta 80 pies, cortadas a la medida necesaria. "Es típico ver longitudes de 40 pies para la mayoría de los proyectos de infraestructura y construcción", dice Crofts.

“Nuestra barra de refuerzo recta promedio es de 0,75 pulgadas de diámetro, con un módulo de tracción de 8,700 ksi (60 GPa) fabricada con fibra de vidrio de 11,600 ksi (80 GPa); por tanto, el contenido de fibra es muy alto, más del 80% en peso. No hay forma de doblar esto, por lo que nuestra barra de refuerzo GFRP doblada se fabrica utilizando un proceso y una resina diferentes, con tecnología patentada ”.

El proyecto de corrugado de PRFV más grande del mundo

Jizan (también deletreado Jazan) es la capital de la región de Jizan, que se encuentra en la esquina suroeste de Arabia Saudita, al norte de la frontera con Yemen. Las inundaciones repentinas desastrosas ocurren durante las fuertes lluvias periódicas debido a la escorrentía de las montañas cercanas. El canal de drenaje de aguas pluviales de hormigón armado de 23 kilómetros de largo se construyó para proteger una gran zona industrial que incluye una refinería de petróleo para Saudi Aramco (Dhahran, Arabia Saudita).

Hasta la pandemia de COVID-19, Saudi Aramco era la empresa más grande del mundo en términos de ingresos. Maneja todo el negocio de petróleo y productos derivados del Reino y también representa el 10% de toda la construcción en Arabia Saudita. "Saudi Aramco se dio cuenta de que un gran porcentaje de su presupuesto anual se gastaba en reemplazar estructuras de hormigón", dice Crofts. “La alta salinidad en la arena de la región y el alto delta en temperatura desde el día hasta la noche provocan un agrietamiento más rápido en el concreto. Saudi Aramco comenzó a buscar tecnologías alternativas y, como miembros de ACI, tomaron su estrategia de los estándares de barras de refuerzo FRP desarrollados, adaptándolos y refinándolos como estándares de Saudi Aramco. Luego, la empresa ordenó el uso de varillas corrugadas de PRFV en ciertos entornos de alta corrosión ".

Saudi Aramco solicitó licitaciones para el proyecto del canal de inundación de Jizan y luego seleccionó a tres proveedores de varillas corrugadas GFRP. Mateenbar se adjudicó el 50% del contrato. “Esperamos varios meses mientras el proyecto se preparaba”, recuerda Crofts, “y luego, de repente, todos los materiales fueron necesarios de inmediato. La fábrica de Dubái se puso a punto en el espacio de una semana y produjo casi 6.000 kilómetros de varillas corrugadas de PRFV durante siete meses ”.

Una vez entregada, la barra de refuerzo fue instalada por el contratista del proyecto, Al Yamama Group (Dammam, Arabia Saudita). "Pensamos que necesitaríamos brindar mucha asistencia durante la instalación, pero no fue necesario", dice Crofts. “Descubrieron que era mucho más rápido de instalar que las varillas de acero”. Con un peso del 25% del de las varillas de acero, las varillas de GRFP permiten manipular longitudes más largas con menos personas y son más fáciles de mover y colocar. “También se requieren menos tubos de posicionamiento”, agrega. "Estas secciones redondas de tubería se utilizan para soportar la barra de refuerzo en la posición de altura correcta dentro del hormigón".

Una vez que se coloca la barra de refuerzo, se ata con alambres de acero inoxidable y se inspecciona, está lista para verter el hormigón en la parte superior. El equipo de instalación de barras de refuerzo se movió tan rápido, señala Crofts, que en realidad estaban a un kilómetro por el canal de 40 a 80 metros de ancho antes de darse cuenta de que las operaciones de vertido de hormigón no podían continuar. “Entonces, se detuvieron y dejaron que el concreto los alcanzara”, agrega. “Esto es importante porque si llegan fuertes lluvias, la inundación llena el canal de arena. Esto sucedió en un par de ocasiones, provocando retrasos, pero también destacando la importancia de este canal de drenaje ”.

Después de verter el hormigón sobre la barra de refuerzo, el equipo de instalación lo apisona y comprime para eliminar las burbujas de aire, y luego cura durante los siguientes días y semanas. “No hay diferencia entre GFRP y barras de acero para estos pasos”, dice Crofts. "Terminamos de suministrar varillas corrugadas en enero de 2020 y el canal acaba de completarse".

Diseño, costo y futuro GFRP

Crofts señala que las varillas corrugadas de PRFV no son un reemplazo directo del acero. “Las varillas corrugadas de PRFV tienen propiedades diferentes a las de las varillas corrugadas de acero. Estas diferencias deben acomodarse en el diseño. Por lo tanto, mientras que el hormigón reforzado con acero normalmente se diseñaría según ACI 318, esto no sería adecuado para las barras de refuerzo GFRP, que se basan en la guía de diseño ACI 440. Por ejemplo, la barra de refuerzo de GFRP tiene una mayor resistencia a la tracción que el acero, pero un módulo de tracción menor. También es elástico hasta el punto de fallar ". Crofts señala que en un diseño de acero, la cantidad de varillas corrugadas suele estar determinada por la resistencia a la tracción. Sin embargo, para GFRP, el módulo es típicamente el factor que determina la cantidad de varilla requerida. El cumplimiento de este requisito normalmente da como resultado una estructura que superará los requisitos de resistencia máxima. También asegura un modo de falla deseable en la estructura reforzada con barras de refuerzo de GFRP.

Otra consideración es la producción de curvas y formas. Crofts señala que la proporción de varillas corrugadas dobladas y rectas en los proyectos es, en promedio, aproximadamente del 30%. Con barras de acero, esta fabricación a menudo se completa en el sitio. “Las barras dobladas Mateenbar se producen en nuestra fábrica de ambiente controlado y se entregan directamente en el sitio sin pasos intermedios de fabricación”, explica. “Esto puede ser un desafío desde el punto de vista del suministro, ya que las necesidades cambian de una semana a la siguiente. Hemos descubierto que la flexibilidad y tener una fábrica ubicada en la misma región son muy importantes ”.

“El costo de las varillas corrugadas de PRFV es de 3 a 4 veces más alto que el del acero si se calcula en dólares por libra”, dice Crofts, “porque nuestro producto tiene una cuarta parte de la densidad. La medida apropiada es dólares por pie porque las barras de refuerzo se especifican y compran realmente como una fracción del volumen de hormigón. Cuando se mide su costo por volumen, las varillas corrugadas de PRFV son competitivas en costos con respecto al acero ”.

“Jizan fue el primer megaproyecto que no permitió el acero”, dice Crofts. “Tenían un equipo para diseñar las estructuras requeridas con una vida útil de más de 100 años. Varios productores de varillas corrugadas GFRP están buscando ubicarse en Arabia Saudita ahora a medida que crece la demanda ". Mateenbar también está construyendo una nueva fábrica allí, así como una en Concord, N.C., EE. UU., Para servir a América del Norte, que es el segundo mercado más grande después de Oriente Medio. Ambas nuevas fábricas son instalaciones modernas de 100.000 metros cuadrados que utilizan la avanzada tecnología de pultrusión de Pultron. Para ambos, el equipo se entregó en octubre de 2020 y se espera que la producción comience a principios de 2021.

A medida que aumenta la demanda de varillas corrugadas de PRFV en Oriente Medio, el mercado de América del Norte sigue madurando. “Actualmente, las aplicaciones de varillas corrugadas de PRFV más importantes en América del Norte son los muros y puentes a lo largo de la costa o donde las carreteras están muy saladas”, dice Croft. “Sin embargo, los DOT y los propietarios de activos ahora buscan mejorar el costo durante la vida útil de las estructuras [ CW está de acuerdo, consulte “El papel cada vez mayor de los materiales compuestos en la infraestructura”], que incluye la reducción de la necesidad de mantenimiento y construcción de infraestructura que sea a la vez duradera y sostenible. Los ingenieros consultores y los usuarios finales están viendo el valor de la tecnología de varillas corrugadas GFRP y los productores de varillas corrugadas GFRP están cooperando en estándares de calidad y desempeño. También hay usuarios líderes, como FDOT, que están promoviendo la tecnología y ayudando a otros DOT, lo que ha ayudado a difundir el conocimiento ”.

Crofts señala que FDOT organizó recientemente un seminario web sobre el diseño de hormigón reforzado con PRFV con 200 asistentes. En otro seminario web, el Dr. Antonio Nanni, uno de los investigadores clave de la Universidad de Miami (Miami, Florida, EE. UU.) Que trabaja con FDOT, declaró:"Las barras de refuerzo de FRP están listas para el horario de máxima audiencia". Eso ha sido probado, dice Crofts. "El trabajo ahora es que más empresas lo especifiquen y contratistas que lo utilicen".

Resina

- Preparándose para un futuro autónomo

- Para transacciones futuras, en blockchain confiamos en

- UAMMI, Impossible Objects construye piezas compuestas para la Fuerza Aérea de EE. UU.

- Impossible Objects se asocia con BASF para la impresión 3D compuesta

- INEOS Styrolution para construir un sitio de producción para el compuesto termoplástico StyLight

- Techsil lanza adhesivo epoxi transparente para sustratos compuestos

- SABIC lanza panel compuesto para edificación y construcción

- Rhodes Interform fabrica prensa compuesta para AMRC

- La primera sección de fuselaje compuesto para el primer avión comercial compuesto

- El futuro de la entrega sin contacto

- ¿Qué se avecina para los fabricantes?