9T Labs evalúa AM para aplicaciones médicas y aeroespaciales

9T Labs (Zürich, Suiza) fabrica la Serie Roja de sistemas de tecnología de fusión aditiva (AFT) para la fabricación de piezas continuas de polímero reforzado con fibra. El sistema cuenta con tres componentes:el software de diseño Fibrify, una impresora 3D llamada Build Module y un Fusion Module que consolida la pieza impresa. El volumen de construcción de la Serie Roja es de 350 x 270 x 250 milímetros y los materiales disponibles son fibra de carbono / PEKK y fibra de carbono / PA12, con una fracción de volumen de fibra del 60% (FVF).

9T Labs reveló recientemente detalles de dos estudios recientemente completados que evaluaron la viabilidad de usar Red Series para reemplazar una pieza metálica existente. Una es una bisagra aeroespacial y la otra es una herramienta quirúrgica, llamada brazo direccional.

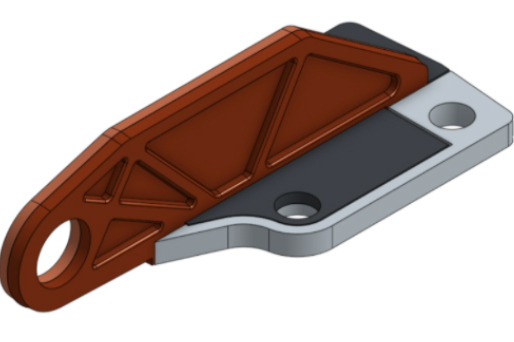

Actualmente, la bisagra está hecha de acero y cuenta con una placa vertical montada en una placa base con cuatro orificios de fijación. El estudio evaluó la optimización y el rediseño de topología, la estrategia de múltiples cuerpos, la estrategia de refuerzo, la reducción de peso y el análisis de costos. La optimización de la topología condujo a un rediseño optimizado, seguido del desarrollo de una estrategia de fabricación. La decisión aquí fue fabricar la bisagra en partes - placa vertical y una placa base de dos componentes - y luego unirlas durante la consolidación en el proceso de "fusión". El software Fibrify guió el desarrollo de una estrategia de disposición de fibra para cada componente de bisagra, que involucró múltiples diseños para cada uno. El material es una combinación de PEKK puro (35%) y fibra de carbono / PEKK (65%). El volumen de la pieza es de 18,3 centímetros cúbicos; El peso de la pieza es de 27 gramos, lo que representa un ahorro del 78% en comparación con la versión de acero. El análisis de costos de producción de 9T Labs evaluó los costos de herramientas, materiales, equipos y mano de obra y determinó que el reemplazo del compuesto costaría un 50% menos de fabricación que la pieza heredada de acero.

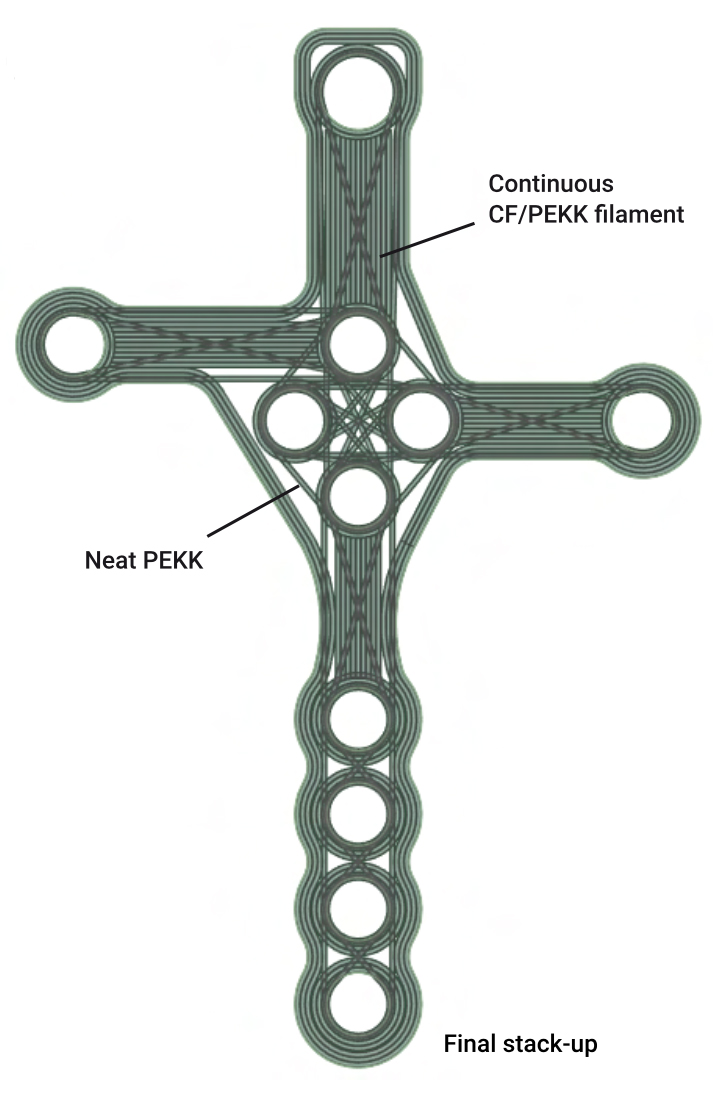

El brazo direccional quirúrgico es un dispositivo de aleación de aluminio en forma de T con múltiples orificios, que se utiliza para alinear las herramientas quirúrgicas durante una operación. Ve cargas mecánicas relativamente modestas, pero se somete a múltiples ciclos de esterilización y debe mantener una excelente precisión dimensional. La translucidez de los rayos X también es fundamental. La estrategia de colocación se centró en el desarrollo de superficies externas robustas y la estabilidad dimensional de los orificios, que se logró interconectando directamente los orificios mediante la colocación de fibras. El diseño final presenta 90 capas fabricadas aditivamente para crear un espesor de 20 milímetros. Los materiales son PEKK puro (60%) y fibra de carbono / PEKK (40%). El volumen de la pieza es 62,5 centímetros cúbicos; El peso de la pieza es de 88 gramos, lo que representa un ahorro de peso del 48% en comparación con la versión de aluminio. El análisis de costos de producción realizado fue el mismo que el de la bisagra aeroespacial y mostró ahorros potenciales de hasta un 68%.

Resina

- Recomendado:convertidor CC / CC de 2 W para aplicaciones médicas

- Fibra de carbono en aplicaciones aeroespaciales

- Materiales:Filamento PEEK para implantes para aplicaciones médicas en impresión 3D

- Biomaterial termoplástico "perfeccionado" para aplicaciones médicas

- Compuestos ABS médicos precoloreados para marcado láser

- PPA para aplicaciones de movilidad eléctrica

- Centro de torneado de herramientas múltiples para aplicaciones médicas

- Aplicaciones específicas de compresores médicos

- Película de sensores para la industria aeroespacial

- Todo sobre la fundición de precisión para aplicaciones aeroespaciales

- Metales especiales para aplicaciones de dispositivos médicos