Compuestos termoplásticos:soporte de parachoques estructural

Chevrolet Silverado del año modelo 2019 de GM Las camionetas lucen una nueva aplicación estructural para compuestos en una ubicación oculta pero muy efectiva:en los lados delantero izquierdo y derecho detrás del parachoques de acero. El soporte de metal / compuesto termoplástico híbrido reduce la masa, logra un rendimiento equivalente o mejor en pruebas modales, de tensión, fatiga y de choque en un espacio de paquete limitado, reduce los riesgos de corrosión y garantía y permite una consolidación significativa de piezas. Crédito de todas las fotos:General Motors Co.

No es fácil ser un ingeniero de diseño OEM que trabaja en programas de recolección de tamaño completo. Por un lado, desea que estos vehículos sean lo más seguros, ricos en funciones y eficientes en combustible posible. Por otro lado, sus clientes, en particular los de las industrias de la construcción y la agricultura, exigen mucho sus vehículos todos los días y tienen ciertas ideas sobre lo que es y no es un material duradero. Conocen y confían en el acero. ¿Composicion? Quizás no tanto.

Como Chris Heo, ingeniero jefe de lanzamiento de diseño para camionetas de tamaño completo en General Motors Co. (GM, Detroit, Michigan, EE. UU.), Y su equipo comenzaron a trabajar en la última generación de Chevrolet Silverado camionetas, discutieron qué aplicaciones podrían convertir de metal a compuestos para reducir la masa del vehículo.

Para el año modelo 2019 (MY), ya se había tomado la decisión de mantener barras de impacto de parachoques con estilo, parachoques de acero estampado con superficies y acabados del lado A con estilo (ya sea cromado o pintura del color de la carrocería) en la parte delantera y trasera del vehículo. . Debido a la forma impulsada por el estilo y la masa de las carcasas de acero, dichos parachoques generalmente requieren uno o más soportes de refuerzo de acero para unir el parachoques al bastidor del vehículo y cumplir con los requisitos de durabilidad del parachoques, daños al vehículo, desempeño en choques y empaque de GM. En este caso, un par de soportes se envuelven alrededor de las esquinas izquierda y derecha del parachoques. Los miembros del equipo se preguntaban si podrían convertir estos estampados pesados, complejos y de varias piezas en algo más ligero sin sacrificar el rendimiento o la durabilidad.

"Hablamos sobre las formas en que podríamos mantener la piel metálica del parachoques pero convertir los componentes ocultos en materiales livianos", recuerda Heo. “Sabíamos que esto sería un desafío porque necesita soportes robustos para sostener una parte pesada como un parachoques, y tanto los parachoques como los soportes deben funcionar durante la vida útil del vehículo. Además, estos soportes son clave para cumplir con las exigentes pruebas de impacto de las barreras de compensación e, incluso en metales, son pruebas difíciles de aprobar ”.

Primero en probar

Sin desanimarse por el desafío, el equipo de GM se puso a trabajar y pronto trajo al proveedor de parachoques designado del vehículo, Flex-N-Gate Corp. (FNG, Urbana, Ill., EE. UU.). Inicialmente, como aún se estaba finalizando el estilo del vehículo exterior, el equipo conjunto pasó un año investigando opciones en la industria y discutiendo enfoques que podrían funcionar. “Estábamos esperando el momento adecuado porque, dependiendo del estilo final, eso podría cambiar el diseño que usamos y el enfoque que tomamos”, explica Heo.

"Sabíamos que otra empresa había convertido un soporte muy pequeño, uno que no era estructural, en compuesto en uno de sus parachoques de camión, por lo que nos dio un lugar para comenzar", agrega Steve Perucca, gerente del grupo de ingeniería de FNG - Plásticos de I + D /rieles. FNG ya tenía mucha experiencia en la conversión de piezas metálicas estructurales en compuestos termoplásticos en vehículos de pasajeros, y eso le dio al equipo la confianza para seguir adelante.

Consideraciones de diseño

A medida que el diseño exterior se afianzaba en la camioneta, el equipo combinado comenzó su propio trabajo de diseño en los soportes con una lista de deseos y necesidades. Los soportes de referencia fueron estampados de acero de alta resistencia / baja aleación (HSLA), seleccionados por su mecánica superior y resistencia a la corrosión mejorada en comparación con el acero al carbono. Los soportes tenían un espesor nominal de 3 milímetros y cada uno pesaba 4,362 kilogramos. Primero, los soportes compuestos debían caber aproximadamente en el mismo espacio del paquete, que estaba limitado detrás del parachoques. Por lo tanto, se necesitaba un material con suficiente resistencia para que el espesor de la pieza no aumentara significativamente.

En segundo lugar, los parachoques delanteros generalmente se envuelven alrededor de las esquinas delanteras del vehículo para lograr las señales de estilo que el estudio de diseño desea. Sin embargo, debido a que están sujetos al marco por los soportes rígidos de acero, durante eventos de choque a alta velocidad, el parachoques puede aplastarse hacia adentro contra la rueda, impactando negativamente la orientación de la rueda y bloqueando la dirección. Para proteger la rueda del lado impactado durante el mayor tiempo posible, es conveniente que los soportes del parachoques se rompan durante el impacto. Por otro lado, para evitar problemas de garantía, el parachoques debe permanecer sujeto durante el uso normal durante la vida útil del vehículo. Por lo tanto, el equipo tuvo que determinar cómo equilibrar estas necesidades en competencia.

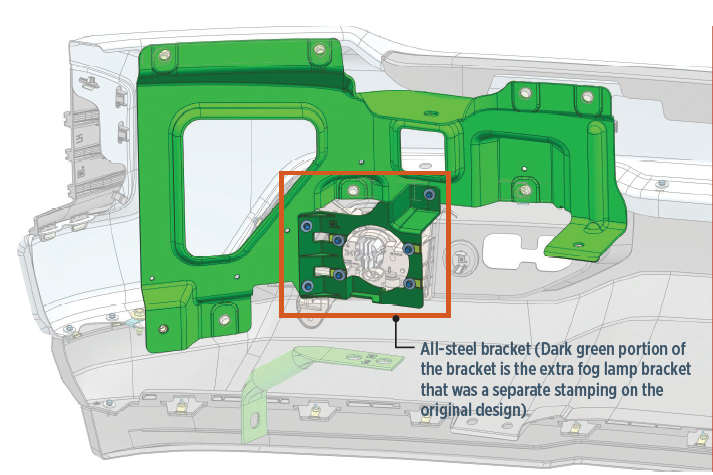

Otro problema más que el equipo quería abordar era que, debido a las limitaciones de conformabilidad del acero, los soportes de referencia no se podían moldear para sostener las luces antiniebla del vehículo, lo que requería el uso de otro par de soportes de metal pesado. Si era posible, el equipo quería consolidar el soporte de la luz antiniebla en el soporte de material compuesto.

Además, era importante evitar un punto de pellizco del mazo de cables al pasar a través del soporte para evitar que los mazos de cables y los cables se rozaran y se rompieran, lo que provocaría cortocircuitos en características importantes como faros y ventiladores. Evitarlos al proporcionar un orificio en los soportes de metal a través del cual podrían pasar los cables llevó al uso de una operación de punzonado adicional, lo que agregó más costos de herramientas debido a las limitaciones en la libertad de diseño. Por lo tanto, era deseable tratar de abordar esta cuestión en el corchete compuesto. Por supuesto, también era importante evitar tener que realizar cambios en el montaje del vehículo para utilizar soportes compuestos. Y, como suele ocurrir en las aplicaciones de automoción, los soportes compuestos serían, idealmente, más ligeros y menos costoso que los puntos de referencia metálicos. Una última preocupación fue si los modelos CAE disponibles actualmente podrían predecir con precisión la fatiga / durabilidad de ciclo alto en un termoplástico reforzado con fibra discontinua.

Enfoque híbrido

Con su lista de deseos en la mano, el equipo se puso a trabajar. Una decisión temprana fue seleccionar el material que se utilizaría, es decir, uno con el que FNG ya tenía experiencia y que tenía aprobaciones de GM. Eligieron un polipropileno de fibra de vidrio largo (LFT-PP) negro con 40% de fibra en peso (FWF) de Lotte Chemical (Seúl, Corea del Sur) llamado Supran PP1340 GMW15890P. Dado que los soportes no están expuestos a la luz solar y están lo suficientemente alejados del calor del motor, el polímero de olefina resistente ofrecería un rendimiento térmico adecuado. El grado moldeable por inyección de alto flujo tenía un índice de flujo de fusión (MFI) de 40, lo que garantiza un buen llenado de geometría compleja sin la necesidad de agregar compuertas adicionales; Las puertas adicionales crean líneas de tejido que son más débiles que el material circundante y deben evitarse en una parte estructural, especialmente en una que tiene que pasar pruebas de choque.

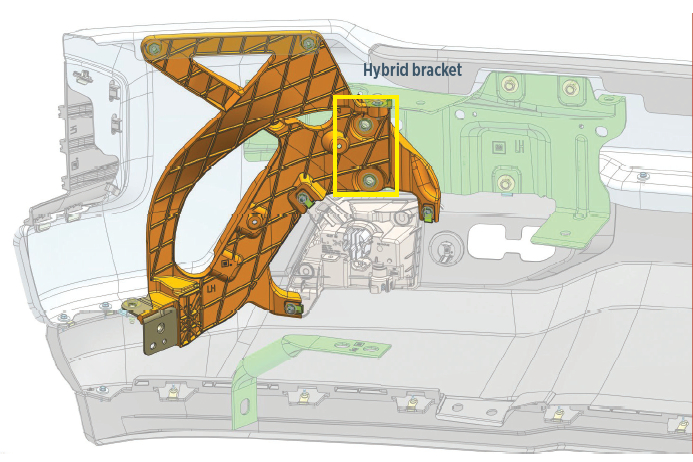

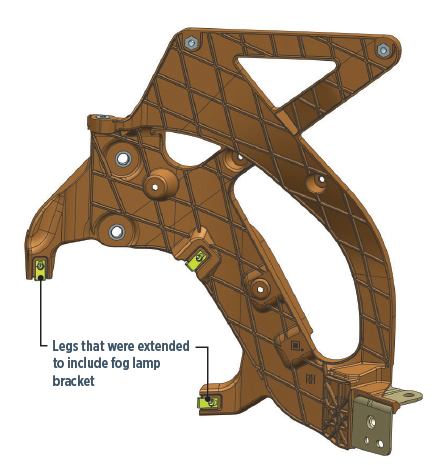

Para equilibrar las necesidades de la competencia de durabilidad a largo plazo con un alto rendimiento en choques, el equipo adoptó un enfoque híbrido y dividió el soporte. La parte que unía el parachoques al marco seguiría siendo de acero HSLA, pero la parte exterior se convertiría en material compuesto. Este enfoque permitiría una mayor libertad de diseño para consolidar las piezas, reducir la masa y permitir la incorporación de luces antiniebla, pero la parte compuesta estaría diseñada para romperse en un choque lateral de alta velocidad para garantizar que la orientación de las ruedas permanezca longitudinal durante el mayor tiempo posible para ayudar a mantener la capacidad de dirección. Para cumplir con todos los requisitos de GM, se agregaron algunas inserciones de metal al lado compuesto del soporte, junto con tres casquillos, que permiten el ajuste durante el ensamblaje. Los diseñadores encontraron que el material no tuvo problemas para permitir que la pata del soporte (las piezas de los extremos curvos que se muestran en el diseño CAE compuesto / marrón) se extienda para abarcar la luz antiniebla, eliminando la necesidad de un soporte separado en esa ubicación (Fig.1).

A medida que avanzaba el proyecto y se producían y probaban las piezas físicas, el equipo se alegró de saber que sus modelos CAE eran bastante precisos. “Inicialmente, nos preguntamos si seríamos capaces de simular la pieza correctamente, dado que estábamos tratando de predecir la fatiga de ciclo alto, en términos de durabilidad y alta carga G, en el modelado de choques”, señala Heo. "Sorprendentemente, la correlación entre los resultados pronosticados y medidos de las pruebas de agitadores fue cercana, incluso en un choque". El diseño final del soporte se completó en menos de seis meses. Mide aproximadamente 41 x 46 centímetros, tiene una pared nominal de 3 milímetros y presenta nervaduras para mecánicas más altas.

Las herramientas fueron producidas por Integrity Tool &Mold Inc. (Oldcastle, Ontario, Canadá) y presentaban un molde de pila 2 + 2 bien ventilado con dos cavidades / placa y dos caídas directas (canales fríos) con compuerta de válvula secuencial que produce cuatro partes / ciclo debido al alto volumen de construcción de la Silverado plataforma. La división Ventra Evart de FNG es la moldeadora. El tiempo de ciclo de botón a botón es de 60 segundos.

Logros importantes

En su primer uso comercial, el enfoque híbrido de GM en el soporte del parachoques estructural (Fig. 2) trajo numerosos beneficios. En primer lugar, logró un rendimiento equivalente o superior en pruebas modales, de estrés, de fatiga y de choque (consulte la tabla a continuación).

Diseño

10 Gx

20 Gx

1 st Frecuencia de modo (Hz)

Desplazamiento máximo (mm)

Estrés máximo (MPa)

Desplazamiento máximo (mm)

Estrés máximo (MPa)

Soporte híbrido de acero / compuesto

2,00

213

3,97

381

31,7

Soporte de referencia completamente de acero

2,36

259

4.45

480

30.1

El soporte de material compuesto híbrido con inserciones de metal no solo redujo la masa, sino que su geometría personalizada mejoró tanto el estrés como el rendimiento modal.

En segundo lugar, la libertad de diseño de los materiales compuestos permitió un estilo más agresivo en un espacio de paquete relativamente pequeño. En tercer lugar, la masa del par de soportes híbridos se redujo en 2,5 kilogramos / vehículo en comparación con el punto de referencia. Y gracias a los efectos de descomposición masiva, las esquinas de los parachoques más ligeras permitieron reducir el calibre en la abrazadera de montaje del parachoques, así como en otros componentes, por lo que la masa total del sistema de parachoques delantero se redujo en 7.3 kilogramos en comparación con el modelo anterior de 2016.

Además, se redujeron el riesgo de corrosión y los costos de garantía, ya que el soporte compuesto no se oxida. La reducción masiva beneficia a los consumidores al contribuir a una mejor economía de combustible o al permitir transportar una carga útil más pesada sin exceder los límites legales de carga en la carretera.

Sobre la base del precio por pieza, el soporte híbrido fue un lavado, debido al costo adicional del molde de inyección. Sobre la base de los costos del sistema, hubo ahorros debido a la capacidad de reducir el calibre de componentes adicionales, aunque los ahorros reales son difíciles de cuantificar. El soporte ha estado en producción durante más de tres años sin problemas.

Para la Silverado de próxima generación , El equipo de Heo planea continuar usando soportes híbridos en el parachoques delantero, pero ya desafió a los miembros del equipo a comenzar a pensar en cómo adoptar un enfoque híbrido en los soportes del parachoques trasero. Eso se complica por el hecho de que los parachoques traseros contienen funciones de asistencia de pasos en las esquinas para permitir que las personas se suban y bajen de la caja de la camioneta de manera más fácil y segura. Además, más componentes (como sensores de advertencia de retroceso) se empaquetan detrás de la piel de acero, lo que reduce el espacio del paquete.

"Seguiremos utilizando un enfoque de ingeniería inteligente para analizar los problemas, averiguar cómo se utilizan los productos y cuáles son sus requisitos funcionales y luego ir más allá", concluye Heo.

Resina

- Covestro intensifica la inversión en compuestos termoplásticos

- Compuestos termoplásticos en Oribi Composites:CW Trending, episodio 4

- Solución de problemas de termoformado de compuestos termoplásticos

- Toray Advanced Composites expande las capacidades de los compuestos termoplásticos

- Teledyne CML Composites invierte en capacidad de procesamiento termoplástico

- Cato Composites amplía la capacidad de producción de compuestos termoplásticos

- Desafíos del bobinado de cinta asistido por láser de compuestos termoplásticos

- ACMA lanza el programa Thermoplastic Composites Conference 2020

- Puerta termoplástica por primera vez para compuestos automotrices

- Compuestos termoplásticos:vista panorámica

- Soldadura de compuestos termoplásticos