Fraunhofer IPT desarrolla compuestos termoplásticos en almacenamiento de hidrógeno, álabes de motores y más

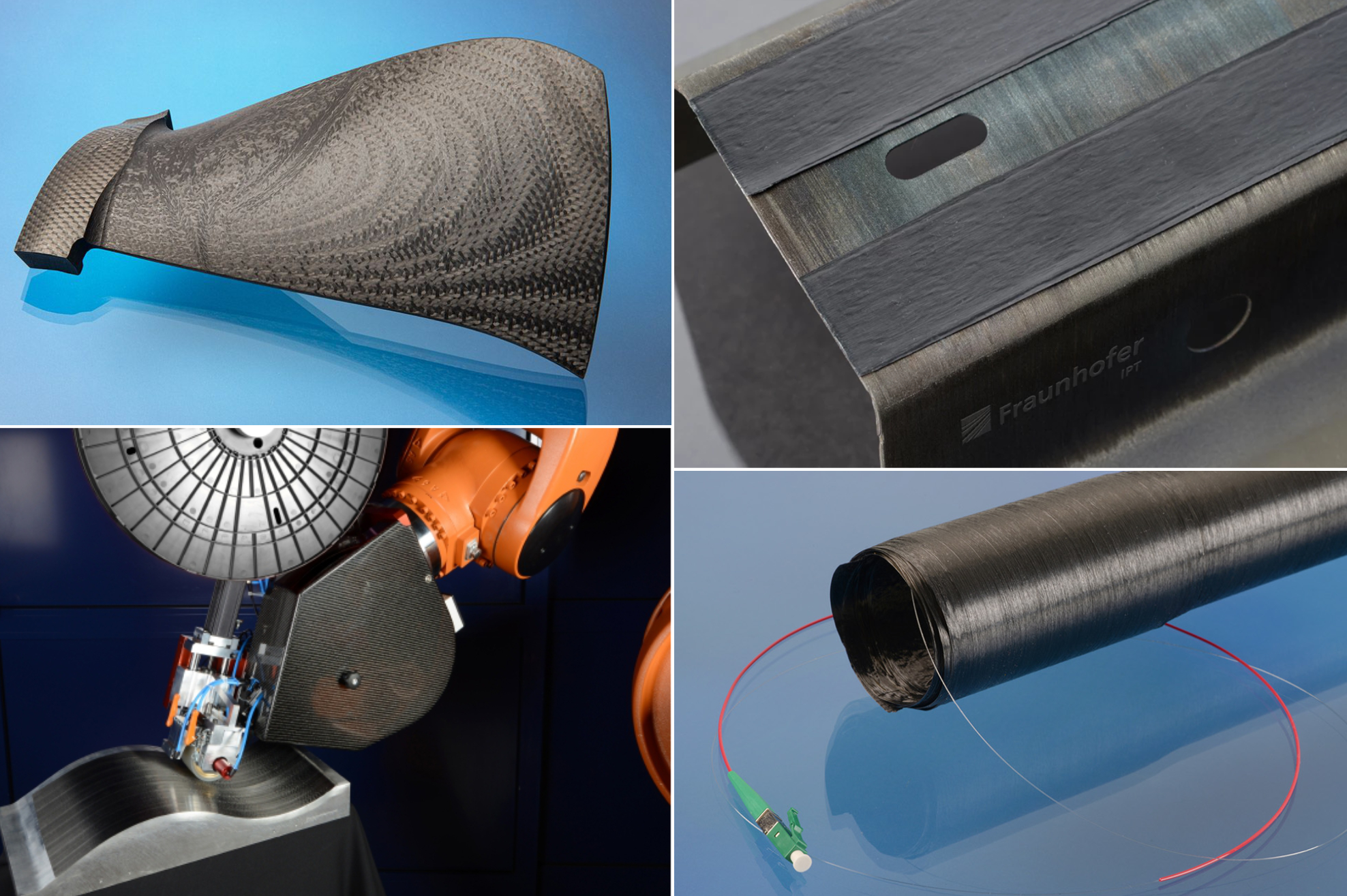

El desarrollo de Fraunhofer IPT incluye (en el sentido de las agujas del reloj desde la parte superior izquierda) aspas de ventilador de motor de aerogenerador de compuestos termoplásticos, estructuras híbridas de metal compuesto que utilizan estructuración láser y AFP, monitoreo de salud estructural (SHM) de compuestos y sistemas de procesamiento de cintas de compuestos termoplásticos, como los sistemas PrePro 2D y PrePro3D comercializado por Conbility. Crédito de la foto:Fraunhofer IPT

En diciembre de 2020, publiqué un artículo sobre cómo el Instituto Fraunhofer de Tecnología de Producción (IPT, Aquisgrán, Alemania) está desarrollando un tendido y conformado de cinta totalmente automatizado para aspas de ventilador de motor de aeronáutica de polímero termoplástico reforzado con fibra de carbono (CFRP). Resulta que la consolidación in situ (ISC) de cinta compuesta termoplástica es un tema que Fraunhofer IPT conoce bien, habiendo impulsado esta tecnología en sus inicios junto con los pioneros de ISC Accudyne Systems Inc. (Newark, Delaware, EE. UU.) Y Automated Dynamics, ahora Trelleborg Sealing Solutions Albany (TSS Albany, Niksayuna, NY, EE. UU.). [Para obtener más información sobre estos pioneros de ISC, consulte “Consolidación de aeroestructuras termoplásticas en su lugar, Parte 1 y Parte 2”.] “El IPT ha estado activo en el bobinado de cinta asistido por láser (LATW) desde 1988, y sigue siendo uno de nuestros temas principales ”, Explica el Dr. Henning Janssen, ingeniero jefe y jefe de departamento de plásticos reforzados con fibra y tecnología de sistemas láser en Fraunhofer IPT. Señala que la tecnología LATW ha cambiado mucho, especialmente en los últimos 10 a 15 años. Este blog brinda más detalles sobre el desarrollo de Fraunhofer IPT de LATW y de compuestos termoplásticos en general, así como hacia dónde el instituto ve la tecnología en el futuro.

Evolución en el bobinado de cinta láser

“Cuando comenzamos hace 30 años, la tecnología láser no estaba lista para el procesamiento de alta velocidad de compuestos termoplásticos”, dice Janssen. “Puedes imaginar que, especialmente en el lado del control, solo tenías una cámara analógica. Ahora tenemos una tecnología mucho mejor. Por ejemplo, cuando desarrollamos un cabezal de bobinado láser compacto en 2008, que resultó en la fundación de AFPT Alemania (Dörth, Alemania), tuvimos que usar una cámara de 16 píxeles x 16 píxeles, que ofrecía una velocidad de cuadro de solo ocho cuadros por segundo. Ahora, tenemos fácilmente 640 x 480 píxeles y un procesamiento de 50 cuadros o más por segundo ". Explica que esto es importante, “porque con el devanado de cinta láser que hemos desarrollado, una de las principales ventajas es que puedes mirar el proceso y también cambiar la potencia de procesamiento en milisegundos. Eso le da una buena ventaja, por ejemplo, cuando recorre geometrías complejas, como la cúpula de los recipientes a presión, donde la velocidad de bobinado se ralentiza y debe reducir la potencia de calentamiento del láser. Luego debe reajustar cuando el devanado recupere velocidad a lo largo del cilindro del tanque. Esto no era posible hace 15 años porque el láser, el sistema de control y las tecnologías de imagen térmica no estaban listos o eran demasiado costosos y tampoco tan potentes como los que tenemos hoy.

Janssen continúa:“Entonces, hay mucho que se ha desarrollado en el lado digital. Ahora, por ejemplo, proporcionamos algo así como un gemelo digital, donde puede mapear toda la información de su sensor en el recipiente a presión, de modo que pueda comparar la pieza tal como se fabricó con el diseño digital para evaluar la calidad de la pieza y predecir el rendimiento. El uso de modelos y sensores de procesos virtuales también nos permite predecir la resistencia del laminado según lo definido por su historial de procesamiento ". Esto es importante porque LATW que usa cinta termoplástica usa un calentamiento y enfriamiento rápido donde el material y las propiedades de la pieza se determinan durante el proceso de bobinado en sí, debido a la falta de un paso de posprocesamiento térmico, señala. Por lo tanto, es fundamental tener la capacidad de un control rápido del proceso.

También ha habido desarrollos en materiales, dice Janssen. “Hace veinte años, había una cantidad limitada de materiales de cinta compuestos termoplásticos disponibles, como APC-2 de Cytec, que ahora es Solvay (Alpharetta, Georgia, EE. UU.)”, Explica. “Pero ahora, muchos más materiales están calificados para aplicaciones industriales, y también tiene muchos materiales básicos como polipropileno (PP) reforzado con fibra de carbono y también con fibra de vidrio, así como poliamida seis (PA6), por ejemplo, que se usa bastante en la industria automotriz. Ahora también hay aplicaciones para LATW que están más orientadas a la producción en masa. Por ejemplo, hay un impulso hacia los manguitos de retención y otras partes de los motores eléctricos. Estos son anillos o tubos compuestos termoplásticos simples, pero en volúmenes de 10,000 a 50,000 por año ”.

ambliFIBRE, tuberías para petróleo y gas

Parte del control digital en LATW que Janssen describe anteriormente se desarrolló en el proyecto ambliFIBRE (2015-2018). "Había muchos socios en ese proyecto", dice, "pero uno era Baker Hughes (Newcastle, Inglaterra y Houston, Texas, EE. UU.) Y usamos nuestro equipo LATW para sus tuberías no metálicas". Tenga en cuenta que poco después de que ambliFIBRE terminara en 2018, Baker Hughes anunció su empresa conjunta con Saudi Aramco (Riyadh, Arabia Saudita) para expandir el uso de tuberías no metálicas, incluido el posible uso de plástico reforzado con fibra de carbono (CFRP).

Baker Hughes ahora tiene como objetivo acelerar la introducción de materiales no metálicos en el sector energético, y hay otras empresas que también utilizan tecnología láser para tuberías, como Magma (Portsmouth, Reino Unido). (Consulte "Tubería termoplástica en ascenso en las profundidades marinas" y "Magma Global ofrece tubo ascendente compuesto de alta presión ...).

“También es bastante común utilizar bobinado de cinta láser para tubos verticales y líneas de flujo de compuestos termoplásticos”, dice Janssen. "Aunque esto todavía no es de conocimiento común en otras industrias". Añade que gran parte de la atención que se ha prestado recientemente a LATW se ha centrado en los tanques de almacenamiento de hidrógeno, pero la tecnología ya tiene una aplicación mucho más amplia.

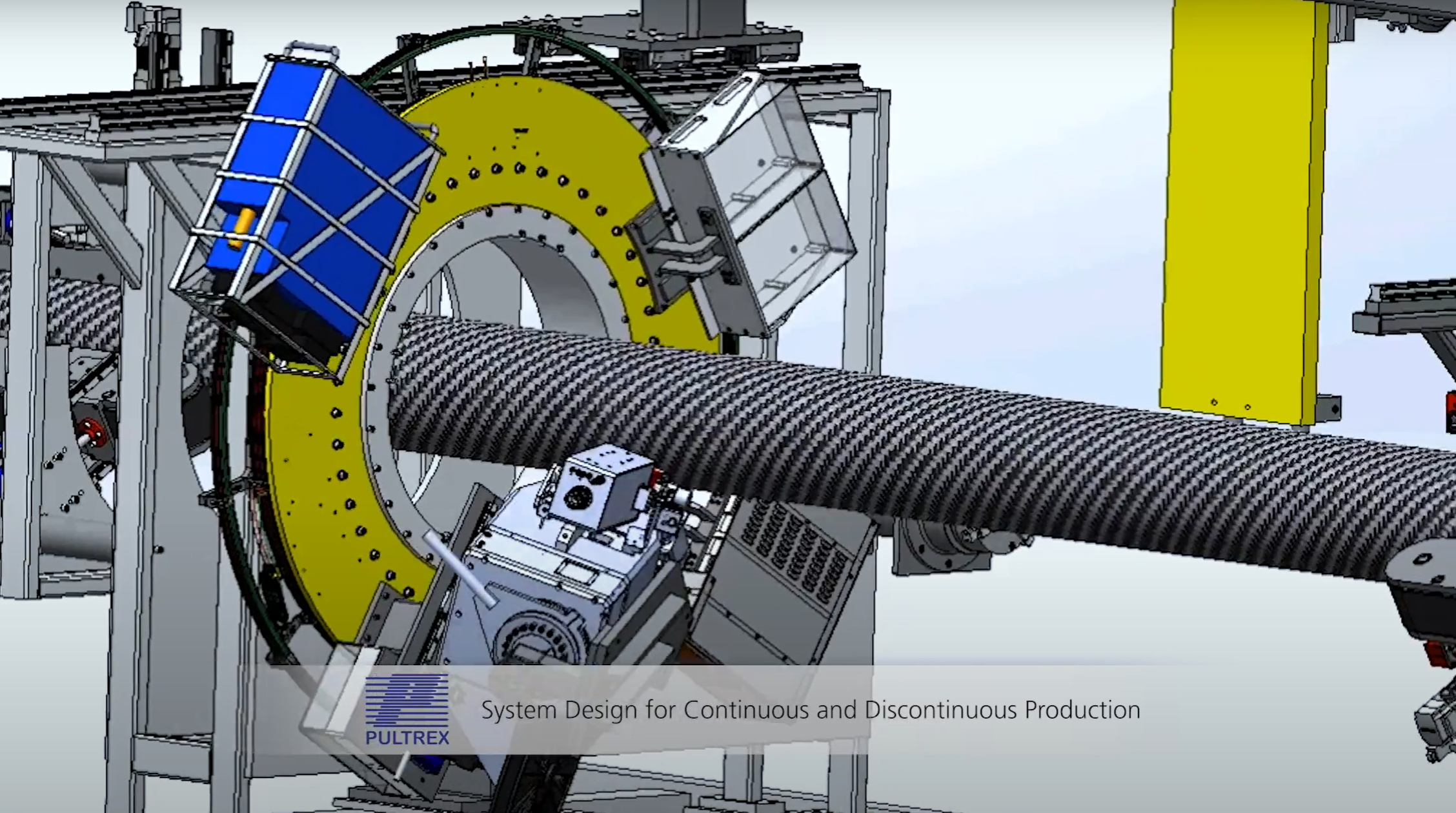

Dentro del proyecto ambliFIBRE, Fraunhofer IPT desarrolló modelos de control de procesos digitales para bobinado de cinta discontinuo (por ejemplo, tanques) y continuo, por ejemplo, para producir tuberías de varios kilómetros de largo. Crédito de la foto:video de Fraunhofer IPT para el proyecto ambliFIBRE

“Y lo que ofrecemos en Fraunhofer IPT para estas aplicaciones es clave”, dice Janssen. “Obviamente, no estamos ejecutando una línea de producción a gran escala para la producción continua de tubos aquí en nuestro instituto, pero lo que sí ofrecemos a nuestros clientes es la prueba de materiales y la calificación del producto. Existe la pirámide de prueba, por ejemplo, basada en DNV-GL F114, comenzando con la calificación y prueba del polímero y las fibras, y luego escalando hasta la microestructura o mesoestructura del laminado compuesto. Por lo tanto, hacemos muchas pruebas a nivel de cupón y luego escalamos a tuberías más pequeñas y tuberías representativas, por ejemplo, porque el devanado le brinda propiedades diferentes a las de prensado o colocación automática de cinta (ATL) ".

Además, señala, “debido a que tiene diferentes tensiones en su material, muchos de estos materiales compuestos se prueban en tuberías más pequeñas, por ejemplo, de 2 a 3 pulgadas hasta varios metros de largo. Entonces, hacemos esta prueba y luego aplicamos nuestro conocimiento del proceso para la longitud real de la pieza, por ejemplo, 2-3 kilómetros. Y eso es muy interesante, porque el tiempo de procesamiento con esa duración puede durar un par de días, y debe considerar la contracción y otros factores, como los cambios en la temperatura del aire ambiente, que pueden tener un gran impacto ”.

LATW en tanques de almacenamiento de hidrógeno

Janssen dice que Fraunhofer IPT ha trabajado con compañías de petróleo y gas desde 2000. “Y luego, hace ocho años, descubrimos que esta es casi la misma tecnología que se necesita para los tanques de hidrógeno”, recuerda. “Y ahora tenemos una gran iniciativa para la fabricación de hidrógeno aquí en IPT y también para compuestos de fibra de carbono en pilas de combustible. Estamos creando una instalación de 80 millones de euros para la fabricación automatizada de pilas de combustible y también estamos invirtiendo en una nueva instalación de bobinado bastante grande para que podamos producir piezas de hasta 7 metros de largo y 2,5 metros de diámetro, que también utilizaremos. para recipientes a presión grandes ”.

La tecnología LATW que utiliza cintas compuestas termoplásticas aún no es la tecnología más avanzada para la fabricación de recipientes a presión, dice Janssen, “porque la química de los termoplásticos, así como su procesamiento y durabilidad, aún se están investigando. Pero creemos firmemente que la baja permeabilidad, dureza y reciclabilidad que ofrecen los termoplásticos es importante ”. También ve potencial para los termoplásticos en los recipientes a presión de Tipo V, que son totalmente compuestos pero no usan un revestimiento termoplástico separado. “Estos pueden proporcionar una solución futura para algunas aplicaciones móviles de almacenamiento de hidrógeno, como los camiones eléctricos de pila de combustible”.

“También vemos que el termoestable convencional El devanado del filamento está limitado con respecto a los ángulos mínimos de enrollado ”, dice Janssen. “Por ejemplo, hay que rodear las cúpulas en capas helicoidales con un ángulo de fibra de no mucho menos de 10 °. Por lo tanto, no se puede poner un refuerzo de 0 ° en un tanque de bobinado de filamento convencional ". Sin embargo, sostiene, “en el LATW clásico, el preimpregnado termoplástico entrante se suelda directamente al sustrato, por lo que puede ir en la dirección que desee, lo que le brinda mucha más libertad de diseño. Actualmente estamos ejecutando proyectos con socios de la industria automotriz para desarrollar recipientes a presión termoplásticos para el almacenamiento de hidrógeno que sean seguros, energéticamente eficientes y fáciles de reciclar ”.

Aspas de ventilador de material compuesto termoplástico

Fraunhofer IPT tiene una sólida experiencia en turbomáquinas, dice Janssen. “Tenemos aquí en Aquisgrán el Centro internacional de fabricación de turbomáquinas, o ICTM, una comunidad precompetitiva en la que trabajamos con los fabricantes de motores y sus proveedores conjuntamente en proyectos de I + D precompetitivos para desarrollar y mejorar la tecnología de fabricación ”.

Señala que en los últimos 20 años, el foco ha estado principalmente en el mecanizado de aleaciones a base de titanio o níquel para productos avanzados de la sección de compresión y turbinas, como el disco integrado de pala (blisk). Mientras estaban en la sección fría, las piezas de materiales compuestos, como las aspas de los ventiladores compuestos de fibra de carbono, fueron desarrolladas por GE en la década de 1990 y ahora están en servicio en GE90 y GEnx. "Ahora, sin embargo, los compuestos de matriz cerámica (CMC) se consideran materiales de próxima generación para la sección caliente de los motores a reacción", dice Janssen, "permitiendo temperaturas más altas con menos peso para una mayor eficiencia".

“La fabricación de piezas a partir de materiales compuestos en comparación con el metal es muy diferente”, continúa. “En el metal, se comienza con una gran cantidad de material y se obtiene la pieza mediante un procesamiento sustractivo, principalmente mecanizado, de modo que el diseño no depende tanto de la fabricación. Es todo lo contrario en los composites, que siempre requieren algún tipo de proceso generativo. Por lo tanto, decidimos que abordaremos estrategias novedosas de aspas de ventilador desde una perspectiva de fabricación ".

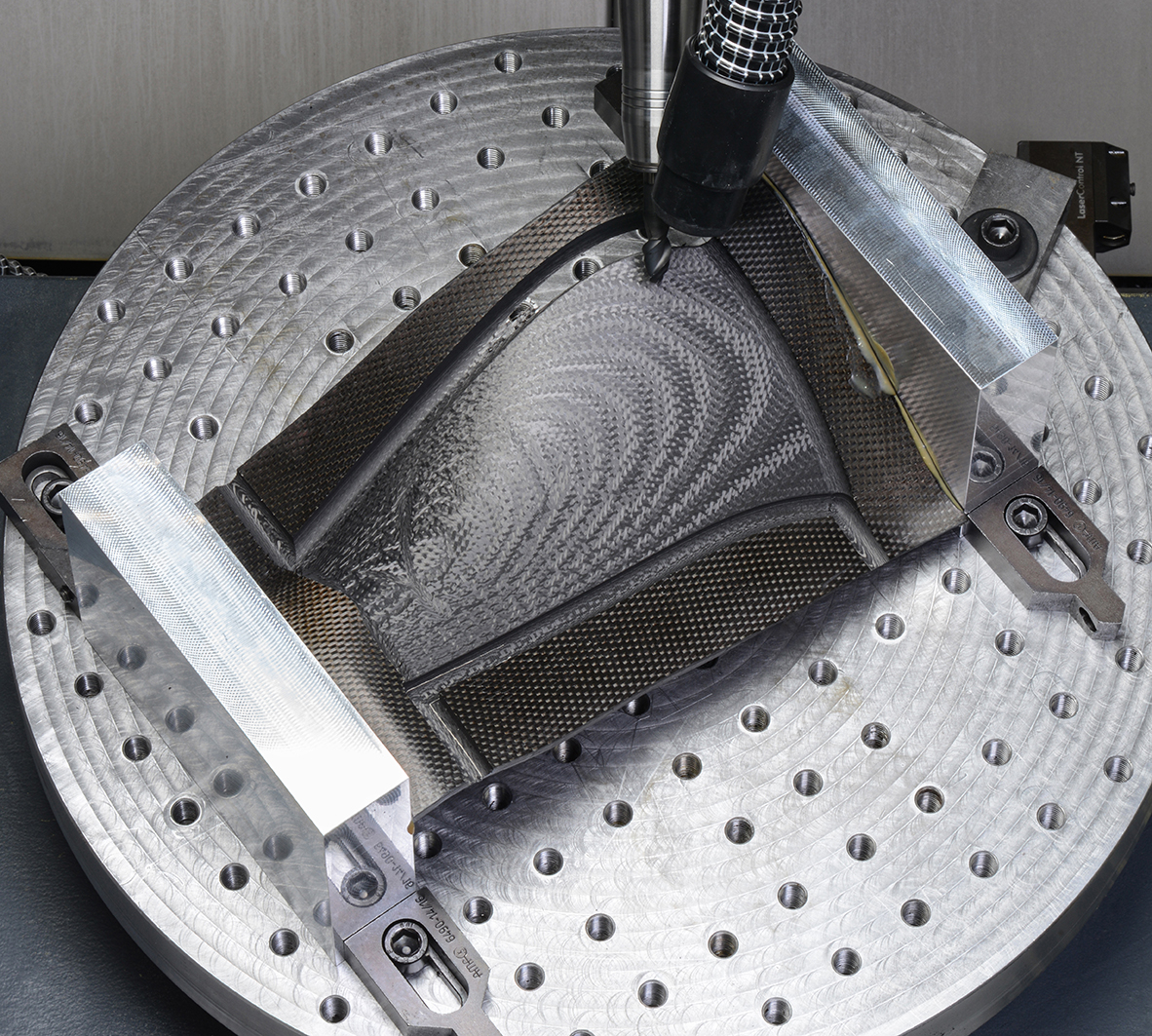

También destaca la empresa conjunta Clean Sky 2, en la que Fraunhofer dirige las actividades de diseño ecológico. Fraunhofer IPT se centra en el diseño ecológico de motores, que incluye la evaluación del ciclo de vida y la evaluación del impacto medioambiental. “Es por eso que hemos comenzado a considerar los compuestos termoplásticos”, explica. “Hasta ahora, estamos en un TRL [nivel de preparación tecnológica] muy bajo. Por ahora, el desarrollo se trata de fabricar y probar diferentes rutas de proceso, como el laminado de forma casi neta y un poco de termoformado, que es más como un paso de calibración, y luego el acabado en términos de mecanizado. Por lo tanto, todavía tenemos mucho trabajo por delante ".

Mientras tanto, Fraunhofer IPT está ampliando su experiencia en el mecanizado de componentes metálicos de motores aeronáuticos a compuestos, utilizando su tecnología digital para monitorear y evaluar los parámetros de mecanizado en cada hoja. Pero, ¿no es el objetivo de los compuestos pasar de esa fabricación sustractiva a una fabricación más aditiva con menos desperdicio? “Sí, pero para algunas rutas de proceso, se requiere mecanizado para cumplir con las tolerancias dimensionales”, dice Janssen. "En lo que estamos trabajando ahora mismo está muy cerca de la forma neta".

Señala que el diseño que se está desarrollando actualmente es un laminado termoplástico de 0,75 pulgadas de grosor en la raíz y solo 2 milímetros de grosor en la punta. “Y luego hay diferentes estrategias de diseño, que discutimos junto con los ingenieros de diseño. Además, ¿tiene un autoclave o un paso de prensa para ese tipo de pieza muy cargada? Esto también influirá en las tensiones internas, porque sabemos que esta hoja se tuerce un poco durante la rotación. Y, por supuesto, el impacto de las aves es un tema clave ". Para este último, Janssen ve la mayor tenacidad de los termoplásticos como un facilitador, señalando que los compuestos de PPS (sulfuro de polifenileno) se utilizan en los bordes de ataque de las alas por esta misma razón.

Aplicaciones futuras para compuestos termoplásticos

Pregunté sobre la posibilidad de utilizar compuestos termoplásticos en góndolas de motor , que quizás podría ayudar a proporcionar una solución a cuatro incidentes recientes de rotura de palas, donde, como se informó en una Semana de la aviación de marzo de 2021 artículo:

“… el daño causado por los fragmentos de la hoja que golpearon secciones de la cubierta del motor o la góndola desencadenó una serie de eventos que provocaron la rotura de grandes piezas de la estructura, incluidas partes de las entradas del motor y las cubiertas de los ventiladores lejos." En los cuatro accidentes, el fuselaje de la aeronave sufrió daños, y para el vuelo 1380 de Southwest en abril de 2018, una de las ventanas se desprendió, causando la muerte de un pasajero.

"Existe cierto interés de la industria en utilizar compuestos termoplásticos en los compartimentos del motor", dice Janssen, "sin embargo, este es un desarrollo a largo plazo". Un tema para tal desarrollo es la certificación por parte de las autoridades de aviación, otro área en la que Fraunhofer IPT está activo. “Ahora estamos discutiendo con los organismos de certificación cómo ayudar a reducir el esfuerzo de certificación al demostrar digitalmente que los nuevos procesos de fabricación se ajustan a los estándares actuales y en evolución. Entonces, esa es una nueva forma de pensar. En la fabricación del siglo XXI, hay tantos datos disponibles que no se trata solo de certificar un proceso o un diseño mediante pruebas, y luego eso se congela ". En otras palabras, el énfasis actual en Industry 4.0 y Composites 4.0 es que los sensores y el software habilitado para IA recopilarán datos y desarrollarán inteligencia continuamente que luego optimizarán continuamente la fabricación y, a su vez, enviarán esa inteligencia hacia atrás en el hilo digital para mejorar los diseños. De hecho, esto es muy diferente de la fabricación actual.

El trabajo de Fraunhofer IPT con respecto a la certificación, dice Janssen, "podría ayudar a habilitar nuevas tecnologías como los compuestos termoplásticos para piezas de motor, es decir, una vez que se consideren todos los aspectos, incluida la tecnología, el diseño y la gestión de riesgos". Afirma que los compuestos termoplásticos ofrecen un enorme potencial para ayudar a superar los desafíos clave en una variedad de los sectores industriales, y señala que Fraunhofer IPT está trabajando para superar la complejidad del procesamiento de los compuestos termoplásticos, por ejemplo, haciendo uso de los métodos de fabricación digital recientemente disponibles. “Además, el potencial de los compuestos termoplásticos solo se puede explotar por completo una vez que se considera el ciclo de vida completo, incluida la reutilización y el reciclaje”, dice Janssen. “Por lo tanto, Fraunhofer IPT también está trabajando en el reciclaje mecánico de compuestos termoplásticos. Vemos que será posible lograr material reciclado de alto valor considerando tanto los datos generados durante la fabricación como los generados durante todo el ciclo de vida de los componentes compuestos ”.

Resina

- Covestro intensifica la inversión en compuestos termoplásticos

- 2021 Mejor grabador láser para hojas y mangos de cuchillos

- El proyecto RECONTRAS valida el uso de microondas y soldadura láser para obtener composites reciclables

- OTOMcomposite desarrolla software para la producción de Composites 4.0 utilizando colocación de cinta asistida por láser y bobinado

- Solución de problemas de termoformado de compuestos termoplásticos

- Compuestos termoplásticos:soporte de parachoques estructural

- STELIA Aerospace Composites avanza en el almacenamiento de hidrógeno

- TPAC y TPRC desarrollan un proceso de reciclaje de compuestos termoplásticos

- Soldadura de compuestos termoplásticos

- El consorcio de compuestos termoplásticos tiene como objetivo la producción de alto volumen para la industria automotriz y aeroespacial

- RTP Company desarrolla compuestos termoplásticos ligeros y resistentes