Modelo analítico para la temperatura máxima del canal en MOSFET de Ga2O3

Resumen

En este trabajo, propusimos un modelo analítico preciso para la estimación de la temperatura máxima del canal de Ga 2 O 3 MOSFET con sustratos nativos o de alta conductividad térmica. La conductividad térmica de Ga 2 O 3 es anisotrópico y disminuye significativamente con el aumento de temperatura, que son importantes para el comportamiento térmico de Ga 2 O 3 MOSFET y, por lo tanto, considerados en el modelo. Las simulaciones numéricas se realizan a través de COMSOL Multifísica para investigar la dependencia de la temperatura máxima del canal con la densidad de potencia variando los parámetros geométricos del dispositivo y la temperatura ambiente, lo que muestra buenas concordancias con el modelo analítico, proporcionando la validez de este modelo. El nuevo modelo es instructivo en la gestión térmica eficaz de Ga 2 O 3 MOSFET.

Antecedentes

Óxido de galio (Ga 2 O 3 Los transistores de efecto de campo (MOSFET) semiconductores de óxido metálico basados en) son excelentes candidatos para la electrónica de potencia de próxima generación, que se benefician de dos ventajas principales de Ga 2 O 3 :la banda prohibida significativamente alta (~ 4,8 eV) y los cristales a granel de alta calidad producidos a bajo costo [1]. Se han dedicado enormes esfuerzos a mejorar sus propiedades eléctricas en todos los aspectos, como la densidad de corriente [2], la tensión de ruptura [3] y la figura de mérito de potencia [4]. Con la confirmación experimental de su potencial sin precedentes para los dispositivos electrónicos de potencia [5, 6, 7, 8, 9], ahora es de suma importancia explorar el rendimiento y la confiabilidad de Ga 2 O 3 MOSFET, como el problema de los efectos de autocalentamiento y, por lo tanto, la temperatura máxima del canal ( T máx ), debido a su conductividad térmica relativamente baja ( κ , 0,11–0,27 Wcm −1 K −1 a temperatura ambiente) [1].

En los últimos años, varios métodos para estimar la T máx de Ga 2 O 3 Los MOSFET se han propuesto teórica y experimentalmente [10, 11, 12, 13]. En general, las simulaciones numéricas pueden estimar cuantitativamente T máx de un determinado dispositivo. Sin embargo, esto lleva mucho tiempo [14]. Por otro lado, la extracción de T máx a través de experimentos siempre se subestima [15]. Por lo tanto, se debe hacer un modelo analítico para modelar adecuadamente la T máx en Ga 2 O 3 MOSFET, que pueden proporcionar suficiente precisión con evaluaciones cualitativas y de eficiencia de tiempo [14].

En este artículo, proponemos un modelo analítico de T máx para Ga 2 O 3 MOSFET empleando la transformación de Kirchhoff, considerando la dependencia de κ sobre temperatura y direcciones cristalográficas para Ga 2 O 3 . El modelo propuesto se puede aplicar para Ga 2 O 3 MOSFET con sustratos nativos o de alta conductividad térmica. La validez y la precisión del modelo analítico se verifican metódicamente mediante la comparación con las simulaciones numéricas a través de COMSOL Multifísica.

Desarrollo de métodos y modelos

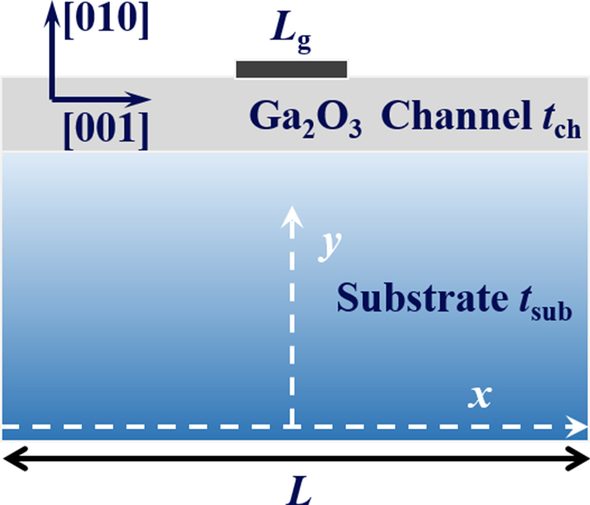

El modelo analítico para T máx en Ga 2 O 3 Los MOSFET se proponen basándose en la estructura que se muestra en la Fig. 1. Los parámetros clave de la estructura se enumeran en la Tabla 1. De hecho, se ha demostrado que el calentamiento Joule se concentra en el borde de drenaje de la compuerta en Ga 2 O 3 MOSFET [13]. Para simplificar el modelo, se supone que el efecto de calentamiento de la puerta es uniforme [12] y puede penetrar completamente a través del óxido de la puerta debido a su grosor insignificante. Diferentes materiales de sustrato debajo de Ga 2 O 3 en este modelo se consideran canales, como Ga 2 a granel O 3 y alto κ materiales, apuntando a la viabilidad y compatibilidad del tablero. Por tanto, el dispositivo se ve como un problema de dos capas. El sustrato entra en contacto con un disipador de calor ideal para que la superficie inferior sea isotérmica y su temperatura sea igual a la temperatura ambiente ( T amb , 300 K por defecto). Se impusieron condiciones de frontera adiabáticas en la otra superficie de la estructura. Estas condiciones de contorno se pueden resumir como [14, 16]

El diagrama esquemático de Ga 2 O 3 MOSFET

$$ {\ kappa} _ {y} {\ izquierda. \ frac {\ parcial T} {\ parcial y} \ derecha |} _ {y ={t} _ {ch} + {t} _ {sub}} =\ left \ {\ begin {array} {c} \ frac {P} {{L} _ {g}} \ left | x \ right | \ le \ frac {{L} _ {g}} {2} \\ 0 \ left | x \ right |> \ frac {{L} _ {g}} {2} \ end {array} \ right., $$ (1) $$ {\ left.T \ right |} _ {y =0} ={T} _ {amb}, $$ (2) $$ {\ izquierda. \ frac {\ parcial T} {\ parcial x} \ derecha |} _ {x =- \ frac { L} {2}} ={\ izquierda. \ Frac {\ parcial T} {\ parcial x} \ derecha |} _ {x =\ frac {L} {2}} =0, $$ (3)donde P , T y κ años denotar la densidad de disipación de potencia, la temperatura y la conductividad térmica de la dirección [010] para Ga 2 O 3 , respectivamente. Cabe destacar que la unidad de P es W / mm en este documento.

El κ valor de Ga 2 O 3 , uno de los parámetros clave para la característica térmica del material, juega un papel importante en la difusión del efecto de calentamiento, así como en la precisión del modelo. Es decir, una descripción cuidadosa de κ Se requiere valor debido a su grave anisotropía y dependencia de la temperatura [17]. En general, la dependencia de κ de Ga 2 O 3 en temperatura ( T ) a lo largo de dos orientaciones de cristal diferentes ([001] y [010]) viene dada por

$$ {\ kappa} _ {\ left [001 \ right]} \ left (T \ right) =0.137 \ times {\ left (\ frac {T} {300} \ right)} ^ {- 1.12}, $ $ (4) $$ {\ kappa} _ {\ left [010 \ right]} \ left (T \ right) =0.234 \ times {\ left (\ frac {T} {300} \ right)} ^ {- 1,27}. $$ (5)El estudio comparativo de T máx en diferentes P fue realizado por COMSOL Multiphysics, considerando constante y realista κ , respectivamente. Descubrimos que en una P de 1 W / mm, T máx Se obtienen valores de 533 K y 622 K, respectivamente (no mostrados). Por lo tanto, es muy necesario tener en cuenta los impactos de T y dirección cristalográfica en la κ de Ga 2 O 3 en el modelo.

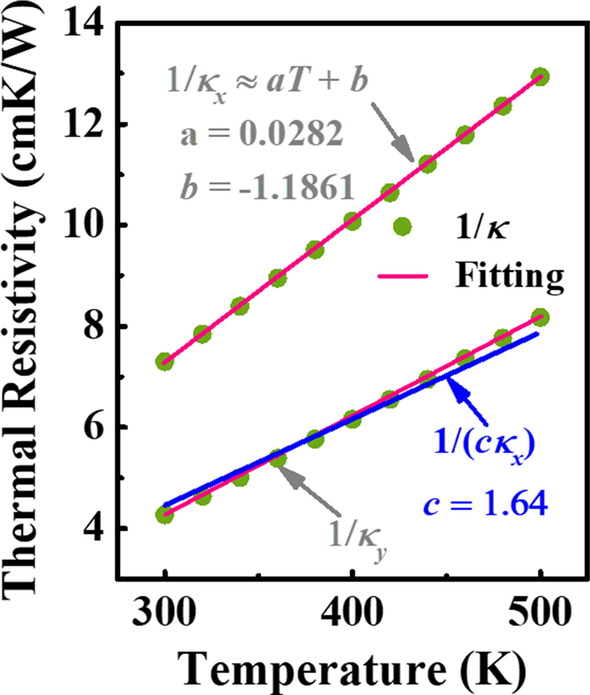

El comportamiento de la temperatura se rige por la ecuación de conducción de calor. La ecuación de conducción de calor en estado estable en Ga 2 O 3 el dominio es

$$ \ frac {\ parcial} {\ parcial x} \ izquierda ({\ kappa} _ {x} \ izquierda (T \ derecha) \ frac {\ parcial T} {\ parcial x} \ derecha) + \ frac { \ parcial} {\ y parcial} \ izquierda ({\ kappa} _ {y} \ izquierda (T \ derecha) \ frac {\ parcial T} {\ parcial y} \ derecha) =0, $$ (6)donde κ x indica la conductividad térmica de la dirección [001] para Ga 2 O 3 . La ecuación de conducción de calor no lineal se puede resolver empleando la transformación de Kirchhoff. Sin embargo, la aplicación de la transformación de Kirchhoff puede estar restringida debido a la κ altamente anisotrópica en Ga 2 O 3 , que es válido, estrictamente hablando, solo para materiales con isótropos κ [14]. Dada la limitación anterior, no se debe considerar κ x y κ y ser dos variables independientes. La Figura 2 muestra la relación entre la resistividad térmica, es decir, 1 / κ y T para direcciones de [001] y [010] sobre una gran T rango, respectivamente. Se puede ver que 1 / κ y se puede sustituir con 1 / ( cκ x ) y c se elige igual a 1,64. En consecuencia, Eq. (6) se puede transformar a la siguiente ecuación:

La relación entre la resistividad térmica y T para las direcciones de [001] y [010]. Los símbolos verdes y las líneas rojas indican valores reales y ajustados, respectivamente. La línea azul representa la hipótesis de 1 / κ años ≈ 1 / ( cκ x ), donde c =1,64

$$ \ frac {\ parcial} {\ parcial \ mathrm {x}} \ izquierda ({\ kappa} _ {x} \ izquierda (T \ derecha) \ frac {\ parcial T} {\ parcial x} \ derecha) + \ frac {\ parcial} {\ parcial \ mathrm {y}} \ izquierda ({c \ kappa} _ {x} \ izquierda (T \ derecha) \ frac {\ parcial T} {\ parcial y} \ derecha) =0. $$ (7)Basado en las aproximaciones anteriores de κ x y κ y , la transformación de Kirchhoff se puede emplear sin restricciones. Además, también se puede ver que el recíproco de κ se espera que sea proporcional a T. Así, para reducir la complejidad computacional, la expresión de 1 / κ x se puede simplificar como 1 / κ x = aT + b , como se muestra en la Fig. 2. El motivo del uso de a , b y c es solo una conveniencia para escribir las ecuaciones que siguen.

Mediante la aplicación de la transformación de Kirchhoff y el método de separación de variables, la expresión de T máx se puede derivar como

$$ \ begin {align} T _ {{max}} =&\\ &\, \ left ({T _ {{amb}} + \ frac {b} {a}} \ right) exp \ left ({\ frac {{aP \ left ({t _ {{ch}} + t _ {{sub}}} \ right)}} {{cL}} + \ frac {{aPSL}} {{\ sqrt c \ pi ^ {2} L_ {g}}}} \ derecha) - \ frac {b} {a}, \\ \ end {alineado} $$ (8)donde

$$ S =\ sum_ {n =1} ^ {\ infty} \ frac {\ mathrm {sin} n \ pi \ frac {{L} _ {g}} {L}} {{n} ^ {2} } \ frac {\ mathrm {sinh} 2n \ pi \ frac {{t} _ {ch} + {t} _ {sub}} {\ sqrt {c} L}} {\ mathrm {cosh} 2n \ pi \ frac {{t} _ {ch} + {t} _ {sub}} {\ sqrt {c} L}}. $$ (9)Cabe señalar que S es una serie infinita convergente y su valor aproximado, que se puede obtener fácilmente, se usa en el cálculo en lugar de su valor real.

En el caso de Ga 2 O 3 MOSFET con alto κ sustratos, la transformación de Kirchhoff no se puede aplicar directamente teóricamente. De hecho, para que la transformación sea válida, las condiciones de contorno deben ser isotérmicas ( T constante superficie), o tener una densidad de flujo de calor fija. Sin embargo, debido a las diferentes κ de Ga 2 O 3 y el material del sustrato, estas dos condiciones límite no se cumplen completamente en el Ga 2 O 3 / interfaz sustrato. Considerando que el κ de Ga 2 O 3 es mucho más bajo que alto κ sustrato, una hipótesis, la interfaz isotérmica entre el Ga 2 O 3 y se introduce el sustrato. Esta hipótesis es fundamental para derivar la expresión T máx y su validez se verificará posteriormente. En este caso, la resistencia térmica ( R TH ) de alto κ sustrato, una relación de la diferencia entre la T int y T amb y el PW , es decir, R TH =( T int - T amb ) / ( PW ), se puede calcular como R TH = LW / ( κt sub ), donde W es el ancho del sustrato [19]. Así, la expresión de la temperatura de Ga 2 O 3 / interfaz de sustrato ( T int ) es

$$ {T} _ {int} =\ frac {P {t} _ {sub}} {{\ kappa} _ {sub} L} + {T} _ {amb}, $$ (10)donde κ sub es la conductividad térmica de un sustrato heterogéneo, que se supone constante. Además, cabe señalar que la resistencia de límite térmico entre Ga 2 O 3 y los sustratos heterogéneos no se incluyen en el modelo. Por lo tanto, con la ayuda de la ecuación. (8), la expresión de T máx para Ga 2 O 3 Los MOSFET con sustrato heterogéneo se pueden derivar como

$$ \ begin {alineado} T _ {{max}} =&\\ &\; \ left ({T _ {{int}} + \ frac {b} {a}} \ right) exp \ left ({\ frac {{aPt _ {{ch}}}} {{cL}} + \ frac {{aPSL}} {{\ sqrt c \ pi ^ {2} L_ {g}}}} \ right) - \ frac {b} {a}, \\ \ end {alineado} $$ (11)donde

$$ S =\ sum_ {n =1} ^ {\ infty} \ frac {\ mathrm {sin} n \ pi \ frac {{L} _ {g}} {L}} {{n} ^ {2} } \ frac {\ mathrm {sinh} 2n \ pi \ frac {{t} _ {ch}} {\ sqrt {c} L}} {\ mathrm {cosh} 2n \ pi \ frac {{t} _ {ch }} {\ sqrt {c} L}}. $$ (12)Resultados y discusión

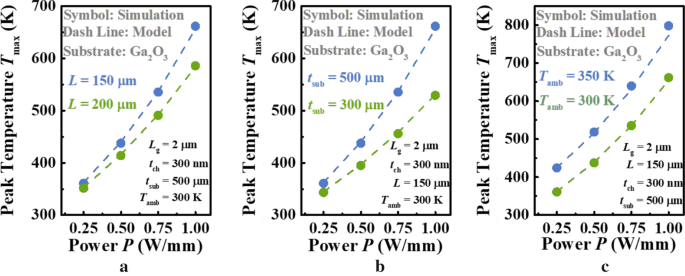

La validez del modelo analítico para la T máx en Ga 2 O 3 Los MOSFET se verificaron sistemáticamente en esta sección, considerando tanto el sustrato nativo como la contraparte con mayor conductividad térmica. La mejor forma de probar la validez de un modelo es con datos experimentales. Sin embargo, algunos parámetros geométricos clave no se pudieron encontrar en la literatura experimental, como t sub y L en Ref. [12]. Por lo tanto, la simulación de elementos finitos, uno de los medios más precisos, se utiliza para verificar nuestro modelo. La figura 3 muestra la dependencia de T máx en densidad de potencia P obtenido de COMSOL multifísica y modelo analítico, para Ga 2 O 3 MOSFET con sustrato nativo. Se consideran diversos parámetros clave, incluida la longitud del dispositivo L , espesor del sustrato t sub y temperatura ambiente T amb . Como se muestra en la Fig. 3a, la T máx aumenta naturalmente con la densidad de potencia aumentada y la tasa de aumento se incrementa con la L más pequeña . Esto se atribuye a que el dispositivo con una L más grande permite la disipación de calor de la región activa y, por lo tanto, su temperatura general es más baja que la de L más pequeños al mismo P [11]. Es decir, es R TH , la pendiente de las curvas, es menor que la del último . Además, dado que el κ de Ga 2 O 3 disminuirá con el aumento de la temperatura general, su R TH también aumentará más lentamente que con L más pequeños en consecuencia, lo cual es obvio en la Fig. 3a [19]. Del mismo modo, la investigación de la dependencia de T máx el t sub se realizó, como se ilustra en la Fig. 3b. Se observa que la tendencia de T máx con respecto a P es el mismo que el de la Fig. 3a. El sustrato más delgado siempre produce el aumento aliviado de T máx sobre la densidad de potencia ampliada, lo cual es comprensible que el sustrato más delgado, la temperatura general más baja, la R más pequeña TH y su tasa de aumento, al igual que el análisis en la Fig. 3a. La figura 3c compara la influencia de T amb el T máx como P aumenta. Es evidente que la diferencia entre dos curvas aumenta lentamente, lo que es diferente a las de la Fig. 3a, b. Normalmente, R TH está dominado por los parámetros geométricos del dispositivo y el κ valor del material. Sin embargo, considerando que la estructura es fija en este caso, el aumento de R TH solo es inducida por la disminución de κ de Ga 2 O 3 . Por otro lado, se observa un alto nivel de acuerdo para el modelo propuesto, que considera la T - y relación dependiente de la dirección para κ de Ga 2 O 3 , lo que confirma la naturaleza escalable del modelo. En promedio, la diferencia entre el modelo propuesto y la simulación es <1 K. La excelente concordancia general observada sugiere que el modelo propuesto es muy eficaz y preciso.

Dependencia de T máx el a la longitud del dispositivo L , b el espesor de la capa de sustrato t sub y c temperatura ambiente T amb a diferente potencia P . Los símbolos y las líneas denotan los resultados del modelo propuesto y la simulación, respectivamente

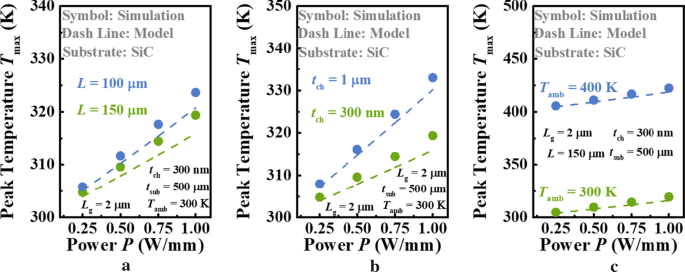

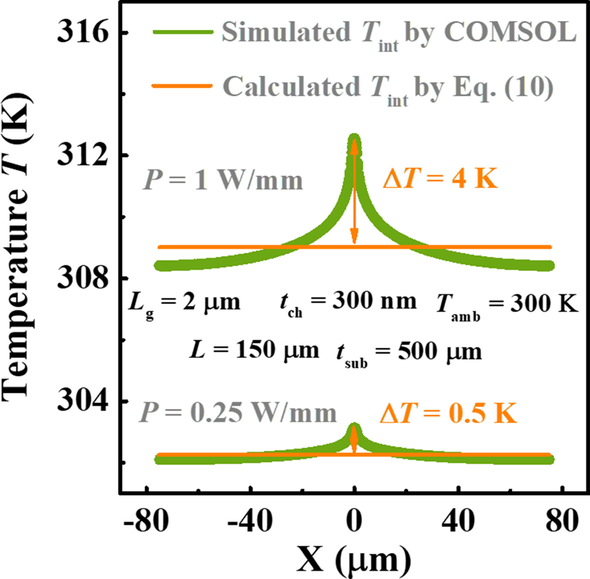

Asimismo, como se muestra en la Fig.4, las comparaciones similares se repiten para Ga 2 O 3 MOSFET en alta κ sustrato, SiC. Aquí, los pasos para L y T amb que elegimos son más grandes que los de la Fig. 3, y el espesor de canal variado t ch se considera en lugar de t sub en este caso. De lo contrario, la diferencia entre dos curvas de T máx con respecto a P en cada figura será indistinguible, debido a la eficiente capacidad de disipación de calor del sustrato de SiC. El κ de SiC (3,7 Wcm −1 K −1 ) aplicado es un parámetro predeterminado en el software COMSOL Multiphysics. Gracias a la alta κ de SiC, se puede ver claramente en todas las cifras que el aumento de T máx es aproximadamente lineal como P aumenta, lo que significa que la influencia de la temperatura en el R TH del dispositivo es insignificante. Cabe señalar que nuestro modelo puede describir esta relación lineal con éxito. Sin embargo, es obvio que la T máx calculado por el modelo actual es menor que el predicho por la simulación, y esta diferencia es más evidente con el aumento en el consumo de energía. Para mostrar este mecanismo, simuló T int se extraen con el aumento de potencia y se comparan con el T calculado int por Eq. (10) como se muestra en la Fig. 5. Se encuentra que el calentamiento Joule se vuelve más concentrado en el medio del dispositivo como P aumenta. Hay 0,5 K y 4 K Δ T entre el modelo y la simulación en esta ubicación cuando P =0,25 y 1 W / mm, respectivamente. Esta es la razón por la que nuestro modelo no puede predecir con precisión T máx . Por lo tanto, una hipótesis más razonable de T int es necesario para obtener una mayor precisión en el futuro. Sin embargo, el T máx El modelo predice que será solo <4 K más bajo que el de la simulación, incluso con una densidad de disipación de potencia de 1 W / mm. Es decir, aunque la hipótesis del uniforme T int es inconsistente con los hechos, nuestro modelo puede proporcionar una estimación de T máx con suficiente precisión.

Dependencia de T máx de Ga 2 O 3 MOSFET con sustrato de SiC en a la longitud del dispositivo L , b el espesor de Ga 2 O 3 capa t ch y c temperatura ambiente T amb a diferente potencia P . Los símbolos y las líneas denotan los resultados del modelo propuesto y la simulación, respectivamente

Comparación de T int entre simulado y calculado por Eq. (10) en diferentes P

Conclusiones

Un modelo analítico preciso para estimar la T máx de Ga 2 O 3 Se presentan los MOSFET que implican la conductividad térmica dependiente de la temperatura y la dirección. Se ha derivado una expresión simple basada en la geometría del dispositivo y los parámetros del material. Se ha obtenido una excelente concordancia entre el modelo y las simulaciones numéricas de COMSOL Multifísica variando diferentes consumos de energía. El modelo propuesto para el T máx es de gran importancia para los dispositivos de energía de gestión térmica eficaz, especialmente Ga 2 O 3 MOSFET.

Disponibilidad de datos y materiales

Los conjuntos de datos que respaldan las conclusiones de este artículo se incluyen dentro del artículo.

Abreviaturas

- Ga 2 O 3 :

-

Óxido de galio

- MOSFET:

-

Transistores de efecto de campo semiconductores de óxido metálico

- AlGaN:

-

Nitruro de aluminio y galio

- GaN:

-

Nitruro de galio

- SiC:

-

Carburo de silicio

Nanomateriales

- Una taxonomía para el IIoT

- ¡Comprender la ciencia de la dispersión de pigmentos para lograr la máxima eficiencia!

- Los 5 mejores sitios web para noticias RTLS

- Monitoreo de temperatura en Raspberry Pi

- Los mejores accesorios para tu Raspberry Pi

- VISTA:Para ciegos

- Windows 10 IoT Core para Raspberry Pi 3 Modelo B +

- Los científicos de IBM inventan un termómetro para nanoescala

- La pandemia está impulsando un nuevo modelo para la toma de decisiones en la cadena de suministro

- El reto del método 5S para la industria 4.0

- ¡Gracias por los recuerdos!