Revisión:Membranas y filtros de metal poroso para la separación de aceite y agua

Resumen

En los últimos años, la separación de agua y petróleo se ha investigado ampliamente para reducir las influencias de las aguas residuales industriales y los derrames de petróleo en alta mar. Una membrana de filtro con humectabilidad especial puede lograr la separación debido a su humectabilidad opuesta para la fase acuosa y la fase oleosa. En el campo de las membranas de filtro con humectabilidad especial, las membranas de filtro de metal poroso se han investigado mucho debido a la alta eficiencia asociada, portabilidad, alta plasticidad, alta estabilidad térmica y bajo costo. Este artículo proporciona una descripción general del progreso de la investigación de la fabricación de membranas de filtro de metal poroso y analiza los desarrollos futuros en este campo.

Antecedentes

El medio acuático y la salud de los seres humanos se ven seriamente amenazados por los vertidos de petróleo en alta mar y las aguas residuales oleosas industriales [1, 2, 3, 4, 5]; por lo tanto, muchos estudios se han centrado en el desarrollo de métodos efectivos de separación de agua y petróleo para el control de la contaminación y la recuperación de derrames de petróleo. Debido a las distinciones en las propiedades físicas tales como las densidades y conductividades de la fase oleosa y la fase acuosa, los métodos convencionales de separación agua-aceite incluyen principalmente sedimentación por gravedad, centrifugación, separación electrolítica, separación por adsorción [6] y biodegradación [7]. Sin embargo, estos métodos son costosos y bastante ineficaces ya que no evitan la difusión del aceite.

En los últimos años, con el progreso de la ciencia de la interfaz y la biónica, las membranas de filtrado con humectabilidad especial han proporcionado un nuevo método para el tratamiento de aguas residuales aceitosas. Se han utilizado metales [8], polímeros [9] y fibras [10] con diversos componentes químicos para fabricar membranas porosas y multicapa. Una membrana de filtro con humectabilidad opuesta a la fase acuosa y la fase oleosa puede formar una barrera líquida absorbiendo preferentemente una determinada fase. Con base en el equilibrio entre la tensión interfacial agua-aceite y la fuerza de penetración de la fase líquida interceptada, el aceite se puede separar del agua. En comparación con las técnicas convencionales de separación de aceite y agua, el uso de una membrana de filtro con humectabilidad especial implica una fabricación más fácil y es más eficiente y más capaz de filtrar, así como de recuperar la fase oleosa y la fase acuosa de una mezcla de aceite y agua.

Debido a su bajo costo, alta plasticidad, alta estabilidad térmica y buenas propiedades mecánicas, los materiales metálicos han sido bien estudiados para su uso como membranas filtrantes con humectabilidad especial para la separación de aceite y agua. Esta humectabilidad especial se puede lograr recubriendo las membranas con mallas metálicas y un metal poroso a través de métodos físicos y químicos. En 2004, Feng et al. [11] roció politetrafluoroetileno (PTFE) hidrofóbico sobre una malla de acero inoxidable para crear una membrana de filtro superhidrofóbica-superopolofílica e informó que este tipo de membrana de filtro se aplicó por primera vez en el campo de separación de aceite y agua. Posteriormente, muchas membranas de filtro de metal poroso con humectabilidad especial, fabricadas mediante recubrimiento [12], oxidación superficial [13] y modificación química de la superficie [14], se utilizaron con éxito para la separación de aceite y agua. Este artículo presenta brevemente la teoría de la separación de aceite y agua de las membranas de filtro con humectabilidad especial y analiza la fabricación, las ventajas y desventajas de las membranas de filtro de metal poroso de separación de aceite y agua. Las membranas filtrantes se clasifican en tres tipos según sus propiedades:membranas filtrantes con propiedad superhidrófoba-superopéfila, con propiedades superhidrófilas y superoleófobas bajo el agua y con humectabilidad hidrófila conmutable. Además, se discuten los desarrollos futuros en este campo.

El principio de separación de aceite y agua

El mecanismo de separación de aceite-agua mediante membranas de filtro de metal poroso con humectabilidad especial es el comportamiento de superhumectación en las interfaces de contacto de la fase sólida, la fase acuosa y la fase oleosa [15]. Dado que existe un equilibrio entre la tensión interfacial agua-aceite y el poder de penetración de la fase líquida interceptada, esta membrana de filtro especial puede lograr una separación selectiva en una mezcla agua-aceite. Por lo tanto, la construcción de una superficie superhumectante es el proceso clave para la fabricación de membranas filtrantes de separación de aceite y agua.

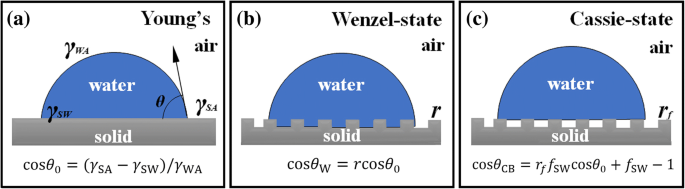

La humectabilidad de la superficie del material de la superficie se puede caracterizar por el ángulo de contacto, y los principales factores que influyen en la humectabilidad del material de la superficie son la energía de la superficie y la rugosidad de la superficie [16, 17, 18, 19, 20]. En una superficie lisa ideal de sólido en el aire, el ángulo de contacto puede expresarse mediante la ecuación de Young [21]:

$$ \ cos {\ theta} _0 =\ left ({\ gamma} _ {\ mathrm {SA}} - {\ gamma} _ {\ mathrm {SW}} \ right) / {\ gamma} _ {\ mathrm {WA}} $$En esta ecuación, γ SA , γ WA y γ SW representan la energía libre interfacial de la interfaz sólido-aire, la interfaz líquido-aire y la interfaz sólido-líquido, respectivamente, que está determinada por los componentes químicos del material de la superficie. Por lo tanto, la afinidad intrínseca de una superficie sólida lisa ideal con la fase acuosa o la fase oleosa está determinada principalmente por la energía superficial del material sólido, como se muestra en la Fig. 1a.

un Condición de contacto de la superficie sólida lisa ideal en el aire y las gotas. b Estado de Wenzel [21] cuando las gotas están en contacto con la superficie rugosa. c Estado de Cassie-Baxter [22] cuando las gotas están en contacto con la superficie rugosa

En 1936 y 1944, Wenzel et al. [22] y Cassie et al. [23], respectivamente, modificó la ecuación de Young para superficies reales y propuso que las infiltraciones de líquido en la superficie sólida en el estado de Wenzel [22] y los estados de Cassie-Baxter [23] son las que se muestran en la Fig. 1b, c. Factor de rugosidad superficial r , la relación entre el área de la superficie real y su proyección horizontal, se introduce en la ecuación de Young modificada para magnificar la afinidad de la superficie sólida a cierto líquido.

Dentro de una unidad de área medida en una superficie rugosa, en realidad hay más área de superficie; por lo tanto, para la misma unidad de área medida, hay una mayor intensidad de energía superficial en una superficie rugosa que en una superficie lisa [22]. Por lo tanto, el factor de rugosidad de la superficie r puede considerarse como un factor que "magnifica" la afinidad de una superficie sólida a un determinado líquido. La superficie superhumectante (superhidrófoba o superhidrófila) se puede fabricar artificialmente construyendo la micro / nanoestructura de la superficie para aumentar la afinidad intrínseca de la sustancia a un determinado líquido. Cuando la superficie hidrofóbica u oleofóbica está en el estado de Cassie-Baxter, el aire en la micro / nanoestructura entre la gota y las interfaces sólidas causa una baja adhesión del líquido a la superficie sólida, lo que puede resultar en una superficie con autoflujo y funciones de autolimpieza.

Membrana de filtro de separación de aceite y agua basada en la porosidad del metal

Membrana de filtro superhidrófoba-superolófila

La hoja de loto exhibe una propiedad superhidrofóbica debido a su rugosidad superficial causada por estructuras de capas micro / nanoescalares y cera epidérmica [24, 25]. Inspirado por esto, la construcción de superficies superhidrofóbicas ha recibido mucha atención en los últimos años, y se han producido membranas de filtro con propiedades superhidrofóbicas-superopolofílicas [11, 14, 26,27,28,29,30,31,32,33]. La tensión superficial de la fase oleosa suele ser menor que la de la fase acuosa [34, 35]. De acuerdo con la ecuación de Young, para crear una superficie de membrana de filtro superhidrofóbica-superopolofílica, la energía superficial del material elegido debe mantenerse entre la del aceite (20-30 mN m −1 ) y agua (~ 72 mN m −1 ) [36], y la energía superficial del metal utilizado para fabricar la membrana del filtro debería ser mayor [37] y exhibir hidrofilia. Por lo tanto, para impartir una superficie de membrana de filtro con propiedades superhidrofóbicas-superopolofílicas, la energía superficial de la superficie en contacto con la fase líquida debe reducirse mediante un recubrimiento o una modificación química de la superficie con un recubrimiento de micro / nanoestructura.

Recubrimiento

Esto se refiere al recubrimiento de un sustrato de membrana con una microestructura / nanoestructura compleja que cubre mediante métodos físicos o químicos. El recubrimiento combina la hidrofobicidad intrínseca y las propiedades de baja energía superficial de sus materiales constituyentes para crear una estructura de micro / nano-superficie extremadamente rugosa; por tanto, se forma una superficie de membrana de filtro con propiedades superhidrófobas y superopolofílicas sobre los sustratos metálicos, como una malla metálica. En la actualidad, los métodos de deposición por aspersión [11, 38, 39], deposición de vapor químico [26] y de electrodeposición [40] se aplican con éxito en la fabricación de membranas de filtro superhidrofóbicas-superopolofílicas.

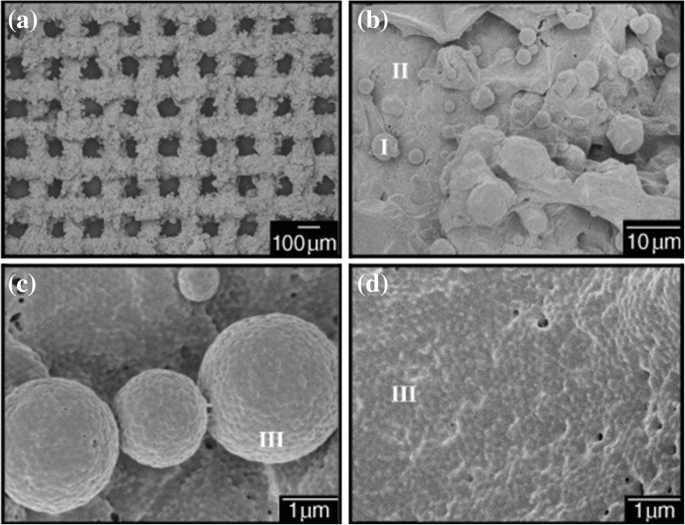

En 2004, Feng et al. [11] adoptó el método de deposición por pulverización para depositar un revestimiento de PTFE en la superficie de una malla de acero inoxidable para preparar una membrana de filtro de separación de aceite y agua con propiedades superhidrofóbicas y superopolofílicas, como se muestra en la Fig. 2, y aplicó esta membrana de filtro humectante especial a separación aceite-agua. La superficie del revestimiento de PTFE producido por el método anterior tiene protuberancias esféricas a microescala con una estructura rugosa a nanoescala, como se muestra en la Fig. 2b-d. Esta morfología especial de la superficie permite que la superficie de la membrana del filtro tenga una gran rugosidad superficial, magnifica la hidrofobicidad intrínseca del PTFE e imparte características superhidrofóbicas-superopolofílicas a la superficie de la membrana del filtro. Mientras tanto, la buena estabilidad y resistencia química del PTFE permiten que la membrana del filtro mantenga su estructura superficial y superhidrofobicidad en condiciones adversas.

Imágenes de microscopía electrónica de barrido (SEM) de la película de malla de revestimiento preparada a partir de una malla de acero inoxidable con un diámetro de poro medio de aproximadamente 115 µm [11]. un Vista de gran superficie de la membrana recubierta [11]. b - d Vista ampliada de la microestructura de la superficie de la membrana recubierta [11]

La técnica de deposición de vapor químico puede controlar con precisión la morfología y las propiedades de las capas sedimentarias controlando el proceso de deposición de dopaje con gas y tiene una buena aplicación en la fabricación de superficies superhidrofóbicas [26, 41]. Crick y col. (2013) depositaron un elastómero de silicona sobre una malla de cobre mediante deposición de vapor químico y produjeron una membrana de filtro de metal poroso con propiedades superhidrofóbicas-superopolofílicas [26]. Este método es fácil de operar y tiene una gran flexibilidad, ya que solo requiere la deposición y recubrimiento de un elastómero de silicona superhidrofóbico en las superficies de sustratos complejos de diferentes tamaños.

Hasta ahora, solo se han informado pocos estudios sobre la influencia de la temperatura en la separación de aceite y agua. Un aumento de temperatura da como resultado una disminución de la energía superficial de la gota de agua, lo que significa que un líquido a alta temperatura moja la superficie más fácilmente que un líquido a baja temperatura [42]. En 2018, Cao et al. [39] desarrolló una malla de cobre con un recubrimiento superhidrofóbico mediante deposición por pulverización de poliuretano modificado y nanopartículas de sílice hidrofóbicas. Este tipo de membrana de filtro puede mantener una buena hidrofobicidad y estabilidad mecánica en un ambiente de agua de 100 ° C y posee una perspectiva brillante en la aplicación industrial.

Modificación química de la superficie

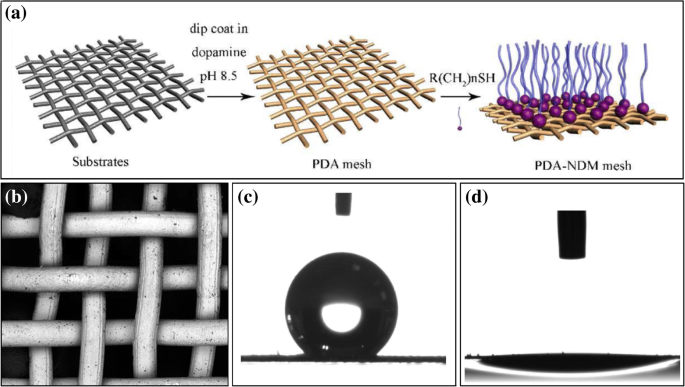

La modificación química de la superficie implica aumentar la rugosidad de la superficie del sustrato al decorar con una sustancia hidrófoba, dotando así a la superficie de superhidrofobicidad. Inspirado en el Mytilus edulis proteína 5 del pie [43, 44, 45], Cao et al. [14] conjugado n -dodecilmercaptano (NDM) y una membrana de malla de acero inoxidable recubierta con polidopamina adhesiva (PDA) a través de la reacción de adición de Michael a temperatura ambiente, como se muestra en la Fig. 3a, para preparar una membrana de filtro superhidrofóbica-superopolofílica, que logró con éxito la separación de aceite y agua . La humectabilidad de la malla PDA-NDM se muestra en la Fig. 3c, d. Los autores introdujeron un nuevo método para lograr la separación aceite-agua, mediante el cual se imparten propiedades superhidrofóbicas-superopolofílicas a la superficie de una membrana de filtro de metal decorando la superficie rugosa del sustrato metálico con grupos funcionales que tienen propiedades hidrofílicas y oleofóbicas. Por el mismo principio, Zang et al. [27] superficie de malla de cobre poroso con CuO modificado usando perfluorodeciltrietoxisilano; Wang y col. [28] electrochaparon las nanopartículas de Cu en una malla de cobre recién limpiada y realizaron un injerto de tiol; Kong y col. [29] depositó óxido cuproso sobre una malla de cobre y realizó una modificación de la superficie utilizando NDM. En todos estos experimentos, se construyó una superficie superhidrófoba-superopófila y se realizó con éxito la separación de aceite y agua.

un Descripción esquemática de la preparación de película de malla de acero inoxidable recubierta de polidopamina (PDA) y N -dodecilmercaptano (NDM) modificó la superficie a través de la reacción de adición de Michael [14]. b La vista de bajo aumento de la malla PDA-NDM con un diámetro medio [14] de aproximadamente 40 μm [14]. c La fotografía de una gota de agua (2 μL) en la malla PDA-NDM con un ángulo de contacto de 143,8 ± 1,0 ° [14]. d Una gota de gasoil (2 μL) se esparce y penetra rápidamente en la malla [14]

Se han utilizado métodos de galvanoplastia [29], electrodeposición [32] y grabado químico [33] para construir estructuras rugosas a microescala o nanoescala, pero para reducir la energía superficial, estos métodos requieren reactivos modificadores como silanos que contienen flúor, alquilmercaptanos y ácido láurico. , que son perjudiciales para el medio ambiente; las membranas del filtro modificadas pueden causar contaminación secundaria al agua. Por lo tanto, la modificación química de la superficie es ventajosa ya que proporciona baja energía superficial siguiendo procedimientos respetuosos con el medio ambiente.

Membrana de filtro superhidrofílica y subacuática superoléofóbica

Una superficie hidrófila tiene una energía superficial más alta que una fase acuosa y, por lo tanto, generalmente exhibe oleofobicidad. Inspirándose en las escamas de pescado, Liu et al. [46] desarrolló una interfaz agua / sólido superoleófoba y poco adhesiva. Las moléculas de agua podrían quedar atrapadas en las micro / nanoestructuras de la superficie superhidrófila submarina porque la superficie hidrófila muestra oleofobicidad bajo el agua. La creciente hidrofilia de la interfaz aumenta la oleofobicidad bajo el agua, de modo que la superficie superhidrofílica también posee propiedades superoleófobas bajo el agua. Teniendo en cuenta este fenómeno, se han fabricado y aplicado varias membranas de filtro superhidrófilas y superoleófobas subacuáticas para la separación de aceite y agua.

En las membranas filtrantes superhidrófilas-subacuáticas superoleófobas, el agua se adhiere a la superficie de la membrana para formar una barrera líquida oleófoba, que evita que las gotas de aceite se filtren, logrando así la separación aceite-agua [36]. Como resultado de la oleofobicidad bajo el agua y la baja adhesión al aceite, el material superhidrófilo tiene una excelente propiedad antiincrustante bajo el agua, de modo que se evita el problema de que el aceite bloquee los poros del filtro [47]. Sin embargo, debido a la adhesión de contaminantes orgánicos con baja energía superficial, la superhidrofilia de este tipo de membrana disminuirá gradualmente, lo que en consecuencia afecta la capacidad de separación aceite-agua.

Los materiales metálicos, los polímeros de macromoléculas y los materiales inorgánicos no metálicos se aplican todos en la fabricación de membranas de filtro de metal poroso superhidrófilo-subacuático superoleófobo. Los métodos específicos de fabricación incluyen recubrimiento y oxidación.

Recubrimiento

Los métodos de recubrimiento aplicados a la membrana de filtro superoleófobo superhidrófilo-subacuático incluyen recubrimiento por pulverización [48,49,50,51], recubrimiento por inmersión [12, 52], recubrimiento capa por capa (LBL) [53,54,55], crecimiento químico [56] y electrodeposición [57]. Con estos métodos, la superficie de un sustrato (generalmente una malla de acero inoxidable o una malla de cobre) se cubre con un recubrimiento superoleófobo superhidrofílico bajo el agua.

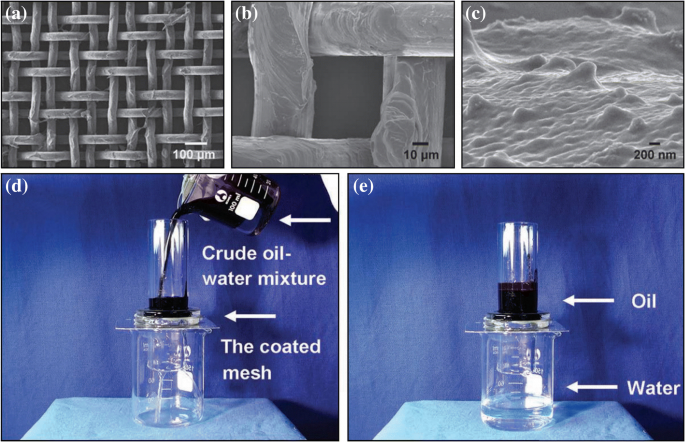

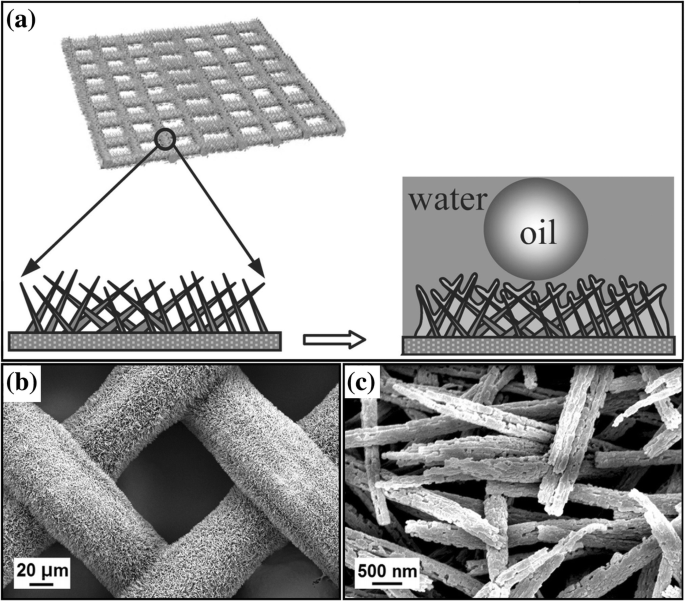

El hidrogel se usa ampliamente en la separación de aceite y agua debido a su excelente superhidrofilia y buena propiedad antiincrustante [12, 58, 59, 60, 61, 62, 63]. Xue y col. [12] primero creó una membrana de filtro de metal poroso superoleófobo superhidrofílico-subacuático recubriendo una malla de acero inoxidable con hidrogeles de poliacrilamida como se muestra en la Fig. 4. Esta membrana de filtro tiene una buena propiedad oleofóbica y es fácil de reutilizar. Además, el hidrogel de poliacrilamida es un material libre de fluoruro y respetuoso con el medio ambiente, por lo que se evitaría la contaminación secundaria durante la separación. Sin embargo, este recubrimiento de polímero orgánico es propenso a la hidratación [64], y la degradación de los materiales de poliacrilamida requiere condiciones externas extremas. Para preparar una membrana de filtro de separación de aceite-agua autolimpiante con baja adherencia de aceite bajo el agua, Dai et al. [62] fabricó una nueva malla de acero inoxidable recubierta con hidrogel de goma guar con propiedades superhidrófilas y superoleófobas bajo el agua a través de una técnica de recubrimiento por inmersión fácil y eficaz. Se utilizó goma guar biodegradable natural como materiales, y la membrana de filtro preparada mostró buena biocompatibilidad y fácil degradación.

un - c Imágenes SEM de la malla recubierta de hidrogel PAM preparada a partir de una malla de acero inoxidable con un diámetro medio de poro de aproximadamente 50 µm [12]. d , e Estudios de separación aceite / agua de la malla recubierta de hidrogel PAM. El tamaño de los poros de la malla es de aproximadamente 50 μm [12]

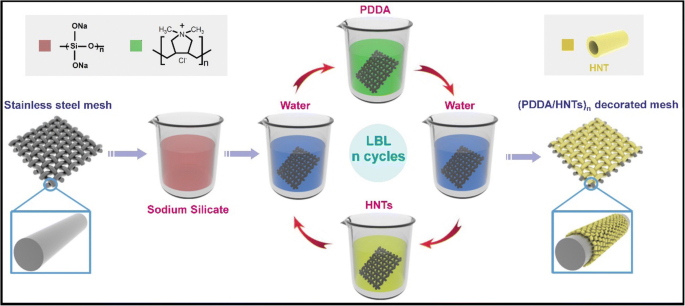

El recubrimiento LBL puede integrar con precisión diferentes recubrimientos funcionales en un solo recubrimiento que se deposita en gran parte sobre la superficie de una estructura compleja [54]. Zhang y col. [54] preparó una malla superoleófoba submarina autolimpiante que se puede utilizar para la separación de aceite y agua mediante un conjunto LBL de silicato de sodio y nanopartículas de TiO2 en una malla de acero inoxidable. Debido a la presencia de la capa de TiO2, los contaminantes orgánicos adheridos a la malla del filtro se degradaron catalíticamente después de la irradiación ultravioleta. La capacidad del TiO2 para descomponer contaminantes orgánicos después de la irradiación ultravioleta se ha empleado con éxito en varios estudios [8, 49, 54, 65, 66]. Hou y col. (2017) prepararon una membrana de filtro de acero inoxidable con superoleofobicidad bajo el agua a través de un ensamblaje LBL de poli (cloruro de dialildimetilamonio) (PDDA) y nanotubos de halloysita (HNT) en una malla de acero inoxidable [53], como se muestra en la Fig. 5. El acero inoxidable La membrana del filtro exhibió una buena durabilidad química y mecánica y logró una tasa de separación de aceite y agua de más del 97%.

Ilustración esquemática del proceso de ensamblaje de LBL para la fabricación de la malla decorada (PDDA / HNTs) n [53]

Oxidación

La oxidación se refiere a la formación de una capa de óxido metálico con alta energía superficial sobre una superficie de metal a través de una reacción de oxidación, dotando a la superficie de la membrana del filtro de superhidrofilicidad. En la actualidad, la oxidación directa [13, 65, 67], la oxidación electroquímica [47, 55, 66, 68] y la oxidación de la superficie del láser [8, 69] se pueden utilizar para la fabricación de membranas de filtro superhidrofílico-subacuático superoleofóbico.

Feng y col. [13] preparó una membrana de nanocables a través de la oxidación superficial de una malla de cobre en una solución acuosa alcalina con (NH4) 2S2O8, y esta membrana de nanocables con Cu (OH) 2 exhibió buenas propiedades superhidrófilas-superoleófobas bajo el agua, como se muestra en Figura 6a. En comparación con el material de revestimiento de la membrana del filtro orgánico, esta superficie de la membrana del filtro inorgánico tiene una mejor resistencia a los álcalis y propiedades antiincrustantes. Sin embargo, las nanoestructuras de Cu (OH) 2 se destruirán en la solución ácida y perderán su capacidad de separación [67]. Zhuo y col. [67] utilizó el método anterior para preparar una membrana de nanocables con Cu (OH) 2 y luego la sumergió en una solución de ácido oxálico para preparar una membrana de nanocables con oxalato cúprico, como se muestra en la Fig. 6b, c. Esta membrana tiene mejor resistencia a los ácidos que la membrana nanoestructurada con Cu (OH) 2.

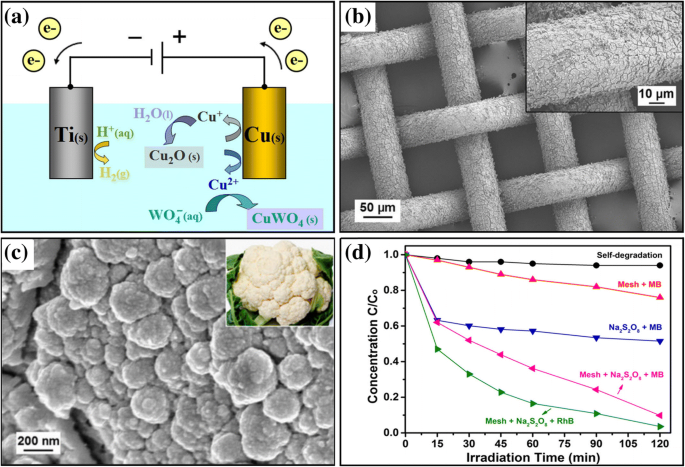

un Ilustración esquemática de la humectación con aceite en una membrana con pelos de nanocables con una estructura micro / nano-jerárquica en el agua. [13]. b , c Imágenes SEM de malla de cobre recubierta con nanocintas de CuC2O4 [67]

El método de oxidación directa, en el que se genera una capa hidrófila con una nanoestructura especial mediante la oxidación directa en una solución específica, tiene muchas desventajas como los peligros de los reactivos, la dureza de las condiciones operativas y la dificultad para controlar el proceso de reacción. Por el contrario, la oxidación anódica electroquímica es una alternativa eficaz a la oxidación directa, ya que implica una operación simple y de bajo costo, y puede usarse para hacer crecer nanoestructuras ordenadas en un sustrato de área grande [70]. Con este método, la morfología de la superficie y el grosor de la capa de óxido se pueden controlar con precisión [55] cambiando la solución de electrolito, controlando la densidad de corriente, la temperatura de reacción y el tiempo. A través de una oxidación anódica electroquímica simple y altamente eficiente, Pi et al. (2017) prepararon un Cu 2 superhidrófilo-subacuático superoleófobo Malla de cobre revestida en S [47] con una estructura única en forma de placa rizada, y separó con éxito una mezcla de aceite y agua. La membrana tiene baja adherencia al aceite y, a diferencia del recubrimiento de polímero, el recubrimiento inorgánico es estable y no se hincha fácilmente en agua. Zhuo y col. [68] utilizó oxidación anódica electroquímica, como se muestra en la Fig. 7a, para preparar una capa hidrófila CuWO4 @ Cu2O con una estructura jerárquica similar a una coliflor sobre un sustrato de cobre, como se muestra en la Fig. 7b, c. Este tipo de membrana también cataliza la fotodegradación de contaminantes orgánicos. A diferencia del TiO2, la capa hidrófila CuWO4 @ Cu2O puede catalizar la degradación de contaminantes orgánicos por irradiación de luz visible, lo que reduce en gran medida la dificultad de degradación fotocatalítica de contaminantes. La degradación fotocatalítica de contaminantes en el agua por diferentes fotocatalizadores se muestra en la Fig. 7d.

un Ilustración esquemática del crecimiento de CuWO4 @ Cu2O sobre un sustrato de cobre por anodización [68]. b , c Morfología y estructura de la película CuWO4 @ Cu2O sobre malla de cobre [68]. d Curvas de fotodegradación de contaminantes en el agua mediante el uso de diferentes fotocatalizadores bajo irradiación de luz visible [68]

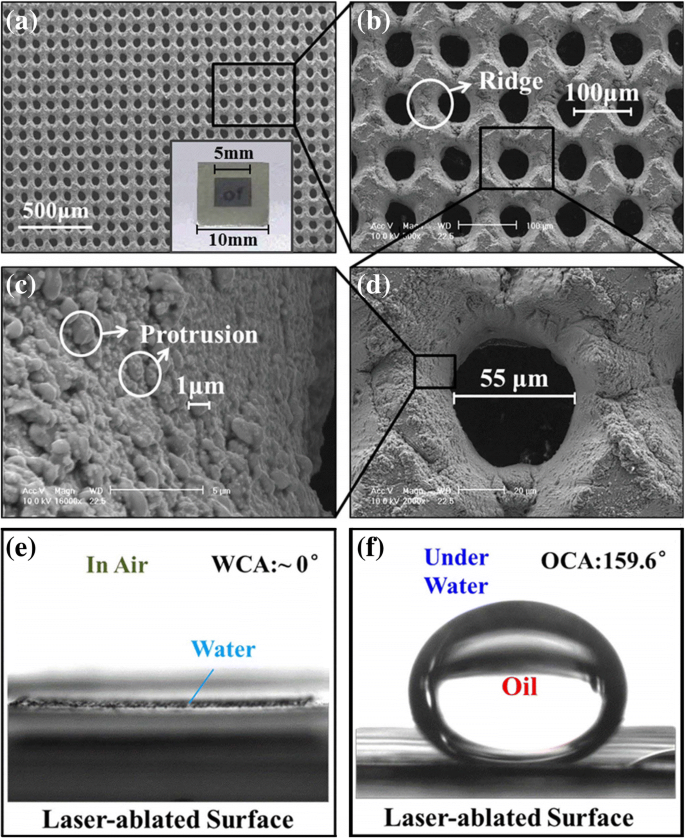

En los últimos años, los fenómenos de pulverización catódica y deposición en el procesamiento láser han atraído una atención generalizada [71]. Las superficies metálicas están sujetas a la acción del láser, generando plasma y ablación a alta temperatura. El plasma se deposita sobre el sustrato metálico para formar una capa de óxido con una microestructura / nanoestructura compleja, que confiere a la superficie metálica sometida a láser una propiedad superhidrófila. Ye et al. (2016) fabricaron membranas de filtro de matriz de micronporos de titanio utilizando perforación con láser de femtosegundos [8]. Como se muestra en la Fig. 8a-d, se formó una capa de TiO2 con hidrofilia en la superficie de la membrana mediante procesamiento con láser; la pared de poros micrométricos se cubrió con las protuberancias a microescala y se formaron protuberancias estriadas entre los poros adyacentes. Estas microestructuras aumentaron la rugosidad de la superficie de la membrana del filtro, lo que amplificó la hidrofilia de la capa de TiO2 en la superficie y, por lo tanto, proporcionó a la membrana del filtro superhidrofilicidad y superoleofobicidad bajo el agua. La humectabilidad de la superficie de la hoja de titanio después de la perforación con láser se muestra en la Fig. 8e, f. Debido a la presencia de la capa de TiO2 con propiedades semiconductoras, los contaminantes orgánicos adheridos a la membrana se degradaron catalíticamente después de una irradiación ultravioleta.

un - d Imágenes SEM de una lámina de titanio ablacionada fabricada con una fluencia de láser de 12,4 J / cm2 y un espaciado de microagujeros de 100 μm [8]. e Comportamiento de humectación de las gotas de agua sobre la superficie de la lámina de titanio después de la perforación con láser [8]. f Comportamiento de humectación de las gotas de aceite bajo el agua en la superficie de la lámina de titanio después de la perforación con láser [8]

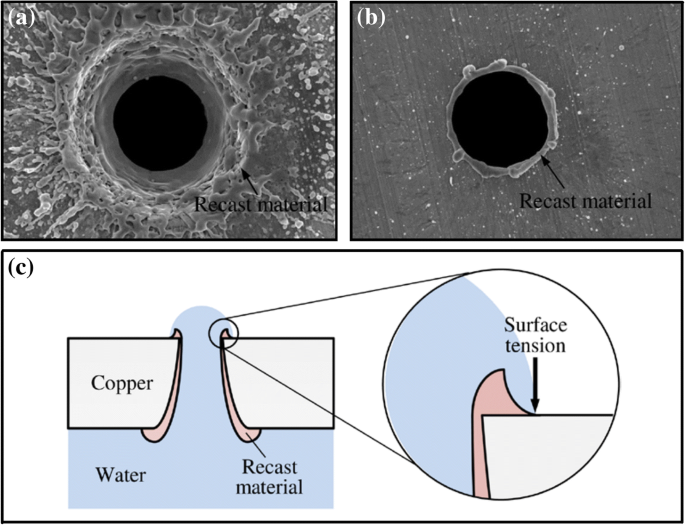

Ho et al. [69] fabricó membranas de filtro de matriz de micronporos de cobre utilizando perforación con láser de femtosegundos y creó una membrana de filtro superhidrófila. La ubicación de entrada y la ubicación de salida del orificio creado mediante el mecanizado con rayo láser se muestran en la Fig. 9a, b. Debido a la tensión superficial del agua y la especial morfología anular estriada de la salida microporosa, como se muestra en la Fig. 9c, la línea de contacto agua-cobre termina en la salida microporosa. La separación de aceite y agua se puede realizar en función de las diferentes presiones de aceite y agua que pasan a través de matrices de microporos. Este método de fabricación implica el uso de reactivos químicos para la modificación de la superficie y es amigable con el medio ambiente y simple. Sin embargo, el cobre se oxida y corroe fácilmente con el agua de mar para formar materiales como el cloruro de cobre alcalino, el sulfato de cobre alcalino y la pátina [72], que deforma la estructura de la superficie de la membrana y afecta la capacidad de separación de aceite y agua.

Un agujero creado mediante mecanizado con rayo láser. un La ubicación de la entrada. b La ubicación de salida. (Las condiciones del rayo láser son 500 μJ por pulso, 20 kHz y 10 disparos) [69]. c La ubicación de la línea de contacto con el agua en un agujero con material refundido en un estado de equilibrio [69]

Debido a la oleofobicidad bajo el agua y la baja adhesión del aceite, la membrana de filtro superoleófobo superhidrófilo-subacuático tiene un buen rendimiento antiincrustante bajo el agua y, por lo tanto, sus poros no se bloquean por el aceite [47]. Sin embargo, debido a la adhesión de contaminantes orgánicos con baja energía superficial, la superhidrofilia de esta membrana disminuirá gradualmente, lo que afectará la capacidad de separación de aceite y agua. Por lo tanto, los métodos para fabricar superficies de membranas de filtro autolimpiantes y aumentar la eficiencia de separación de aceite y agua y la vida útil de las membranas de filtro son desafíos que deben resolverse en el campo de investigación de las membranas de filtro superoleófobas superhidrófilas y subacuáticas.

Membrana de filtro con humectabilidad conmutable

En el campo de la separación de aceite y agua, la humectabilidad puede determinar la superficie donde se realiza la conversión controlable de la filtración de aceite o la filtración de agua en un solo dispositivo de membrana de filtro, y luego, se puede fabricar un dispositivo inteligente de separación de aceite y agua, que tiene buenas perspectivas en aplicaciones industriales [73].

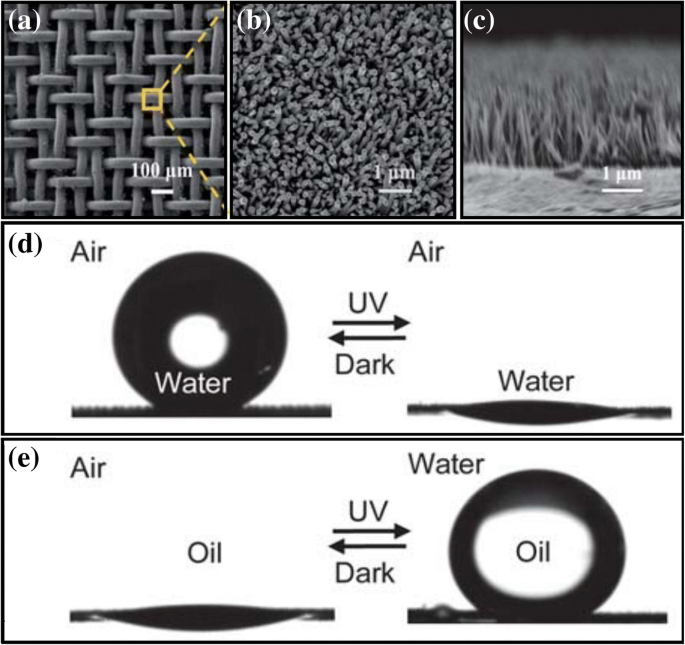

Los investigadores han construido membranas de filtro intercambiables con humectabilidad intercambiable en textiles [74,75,76,77], materiales de nanotubos de carbono [78] y papel de filtro [79] para lograr una separación inteligente de aceite y agua. En los estudios de una membrana de filtro de metal poroso, Tian et al. [80] preparó una malla de acero inoxidable recubierta de nanobarras con matriz de ZnO mediante un enfoque de solución de dos pasos, como se muestra en la Fig. 10a-c. Se obtuvo una membrana filtrante fotocatalítica de separación de aceite-agua. Después de la irradiación ultravioleta, la membrana exhibió propiedades superhidrófilas-superoleófobas bajo el agua, lo que impidió que el aceite en una mezcla de aceite y agua pasara a través de la malla del filtro. Después de almacenarse en la oscuridad durante 7 días o en una atmósfera de oxígeno durante 2 h, la membrana podría recuperar la superhidrofobicidad:superoleofobicidad bajo el agua, como se muestra en la figura 10d, e. Yan y col. [81] también utilizó la humectabilidad conmutable de un material de ZnO en una unidad óptica para fabricar una membrana de filtro de separación de aceite-agua fotoinducida mediante la pulverización de nanopartículas de ZnO hidrófobas y mezclas de poliuretano a base de agua. Con este método simple, la membrana puede lograr una humectabilidad conmutable mediante la irradiación ultravioleta y el tratamiento térmico alternativos. Yi y col. (2018) desarrollaron una fina capa de plata sobre una malla de cobre mediante una reacción de desplazamiento único, y luego fabricaron una membrana de filtro con humectabilidad especial en la conversión catalítica de rayos ultravioleta [82]. The membrane obtained super-hydrophobic properties after heat treatment and superhydrophilic–underwater superoleophobic properties after ultraviolet irradiation.

un - c Schematic diagrams of the SEM images of as-prepared aligned ZnO nanorod array-coated stainless steel mesh films [80]. d Photographs of a water droplet on the coated mesh film after dark storage (left) and under UV irradiation (middle) in air with contact angles of ~ 155° and ~ 0°, respectively [80]. e Photographs of an oil droplet (1,2-dichloroethane) on the mesh film in air (left) and underwater (middle) with contact angles of ~ 0° and ~ 156°, respectively [80]

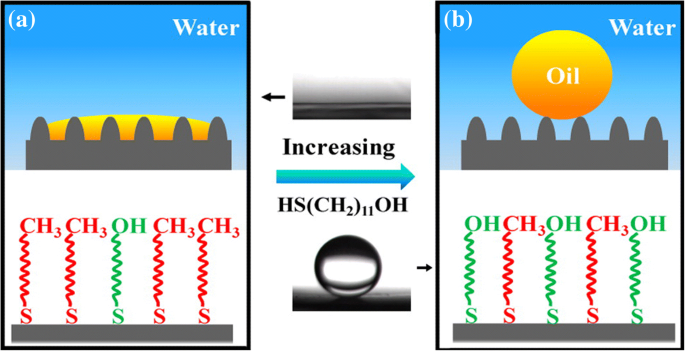

Cheng et al. [83] prepared copper oxides with a micro/nano composite structure on a copper substrate by immersing the copper mesh into a compound solution of (NH4 ) 2 S 2 O 8 (0.1 M) and NaOH (2.5 M) for 12 h, and then used a mixed mercaptan solution of HS(CH2)9CH3 and HS(CH2)11OH to chemically modify the immersed surface, and finally prepared a water–oil separation filter membrane with controllable surface wettability. When the mole fraction of HS(CH2)11OH in the mixed mercaptan solution approached 0, the surface of the filter membrane exhibited superhydrophobic and superoleophilic properties, as shown in Fig. 11a, and the filter membrane allows only the oil in the oil–water mixture to pass through. When the mole fraction of HS(CH2)11OH was close to 1, the surface of the filter membrane showed superhydrophilic–underwater superoleophobic properties, as shown in Fig. 11b, and the filter membrane allows only the water in the oil–water mixture to pass through. The superhydrophilicity-superoleophobicity of the membrane is due to its surface rough micro-morphology and the hydroxyl and alkyl functional groups introduced into its surface by the mixed mercaptan solution. Hydroxyl exhibits hydrophilicity, while alkyl exhibits hydrophobicity and oleophilicity. Changing the mole fraction of HS(CH2)11OH in the mixed mercaptan solution results in a change in the ratio of the hydroxyl groups to alkyl groups on the membrane surface and consequently alters the affinity of filter membrane surface to water and oil.

Schematic illustration of underwater oil wettability on the obtained surfaces:for surfaces prepared with XOH ≤ 0.2, the surfaces are mainly covered by the hydrophobic and oleophilic methyl groups; thus the oil droplet can enter into the microstructures, and the surface would show underwater superoleophilicity (a ). For the surface prepared with XOH ≥ 0.6, the presence of many hydroxyl groups increases the hydrophilicity of the surface, and water can enter into the microstructures; the oil droplet would reside in the composite Cassie state, and the surface would show superoleophobicity (b ) [83]

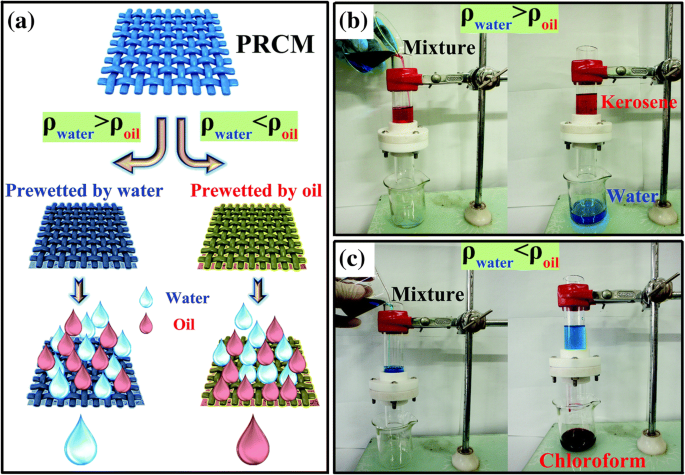

The pre-wetting of oil–water separation filter membranes exploits the strong affinity of the membrane surface for water and oil to achieve surface hydrophobic and oleophobic conversions as well as an intelligent separation of the oil–water mixture. Li y col. [84] exploited the hydrophilicity of starch, cellulose and pectin in waste potato residue powders and the ability to absorb oil; they sprayed a mixture of waste potato residue and waterborne polyurethane on a stainless steel mesh to fabricate a superoleophobic or superhydrophobic oil–water separation filter membrane catalysed by pre-wetting with water or oil. When the filter membrane is pre-wetted by water, the surface of the membrane acquires underwater super oleophobicity and will allow only water through the filter membrane, as shown in Fig. 12a, b. When the filter membrane is pre-wetted by oil, the surface of the membrane acquires super-hydrophobicity under the oil and would allow only oil to pass through the filter membrane, as shown in Fig. 12a, c.

un Schematic illustration of the selective separation of oil/water mixtures. PCRM means potato residue coated-mesh. b Separation of kerosene–water mixtures (where ρwate r > ρoil ). c Separation of chloroform–water mixtures (where ρwater < ρoil ) (the water was dyed with methylene blue and oil is dyed with Oil Red O to enhance the visual effect) [84]

Conclusiones

In summary, existing oil–water separation porous metal filter membranes can utilise the special wettability of the membrane surface to separate an oil–water mixture and has advantages such as high efficiency, portability, high plasticity, high thermal stability, good mechanical property and low cost. However, there are some aspects where these filter membranes need improvement for effective treatments of industrial wastewater and offshore crude oil spills. First, the environmental adaptability of the filter membranes needs to be enhanced and its working stability in extreme conditions, such as strong acid and alkali, high-concentration salt solution and corrosive liquid, needs to be strengthened, and its mechanical strength should be improved to adapt to the real environment. In addition, the material and modification reagents for fabricating the filter membrane need to be eco-friendly during fabrication and application processes. Furthermore, the fabricating process should be simple, and the manufacturing cost should be reasonable to meet the needs of large-scale production. 3D printing technology has shown outstanding advantages, such as waste minimization, freedom of design, mass customization and the ability to manufacture complex structures [85]. Biomimetic super-hydrophobic structure [86] and superhydrophobic PLA membrane [87] have been printed for oil-water separation. Those results show that 3D printing technology made fabrication process of complex micro-nano structure become easier. Based on this technology, oil-water separation membrane with higher efficient can be gotten in the future. Finally, when the oil–water mixture is in an emulsion state, the filter membrane needs to maintain the oil–water separation capability. An oil–water mixed emulsion is generally defined as oil–water dispersion [88] with a droplet diameter of less than 20 μm, and existing studies of oil–water separation by porous metal filter membranes rarely report the separating conditions for a mixed liquid in an emulsion state. Jiang y col. [52] prepared a superhydrophilic–underwater superoleophobic stainless steel mesh that can preliminarily separate oil–water mixed emulsions using a one-step solution coating method with methyltrimethoxysilane, but this filter membrane cannot completely separate oil–water mixture emulsions, since the apertures of many existing oil–water separation porous metal filter membranes are too large. This remains an urgent challenge in the field of oil–water separation by porous metal filter membranes that need to be solved.

Abreviaturas

- HNTs:

-

Halloysite nanotubes

- LBL:

-

Layer-by-layer

- NDM:

-

N -Dodecyl mercaptan

- PDA:

-

Polidopamina

- PDDA:

-

Poly (diallyldimethylammonium chloride)

- PTFE:

-

Polytetrafluoroethylene

Nanomateriales

- Filtros de paso bajo

- Filtros de paso alto

- Filtros de paso de banda

- Filtros de parada de banda

- Filtros resonantes

- 20 herramientas y equipos básicos de soldadura para principiantes

- Consejos para aplicar lubricante para metales:evitar el exceso de grasa y más

- Terminología metalúrgica explicada:un glosario para fabricantes y maquinistas

- Fabricación y Matricería de Piezas Metálicas para Sistemas de Inyección de Combustible

- Consideraciones para seleccionar un filtro de aire comprimido

- La importancia de la filtración en sopladores industriales y de aireación