Influencia de las condiciones de la formación de nanomateriales de Pd / SnO2 en las propiedades de los sensores de hidrógeno

Resumen

Los sensores de óxido metálico se crearon utilizando dióxido de estaño de tamaño nanométrico obtenido mediante un método sol-gel. Las capas sensibles al gas de los sensores se impregnaron con PdCl 2 soluciones de diferentes concentraciones para aumentar la sensibilidad de los sensores propuestos. Se estudió la influencia de diferentes condiciones de temperatura de la formación del sensor en las propiedades del sensor. Se descubrió que la disminución de la duración del tratamiento del sensor de alta temperatura evita el agrandamiento de las partículas de los materiales sensibles a los gases. Se demostró que los sensores basados en materiales con tamaños de partículas más pequeños mostraron respuestas de sensor más altas a 40 ppm de H 2 . Los resultados obtenidos se explicaron en términos de la influencia sustancial de la longitud de los límites comunes entre las partículas de material de dióxido de estaño y paladio sobre las propiedades sensibles al gas de los sensores. Los sensores obtenidos habían poseído una respuesta y un tiempo de recuperación rápidos y demostraron características estables durante su operación a largo plazo.

Antecedentes

Hoy en día, el hidrógeno se utiliza ampliamente para la síntesis química en la industria y como fuente de energía respetuosa con el medio ambiente [1, 2, 3]. El hidrógeno es un gas explosivo y, por lo tanto, el control de H 2 Se necesita contenido en las áreas de su uso, transporte y almacenamiento. Los dispositivos de análisis de gases basados en sensores de óxido metálico pueden ser prometedores para realizar dicho control [4, 5, 6].

Es bien sabido que los materiales nanométricos tienen algunas propiedades fisicoquímicas únicas, es decir, optoelectrónicas [7], magnéticas [8] y catalíticas [9]. SnO 2 es un material en perspectiva para crear los sensores de óxido metálico debido a su inercia química, estabilidad térmica y capacidad para absorber oxígeno. Es por eso que los nanomateriales basados en dióxido de estaño son muy interesantes de estudiar como capas sensibles al gas de los sensores para medir H 2 en aire. El aumento de las respuestas del sensor al hidrógeno se puede lograr mediante la adición en la capa sensible al gas de los sensores de aditivos catalíticos activos, incluido el Pd, que es uno de los catalizadores más activos en una reacción de oxidación del hidrógeno [6, 10].

La composición del material del sensor, el método de preparación y las condiciones de formación del material pueden influir en el tamaño de las partículas [11,12,13] y, por tanto, en las propiedades sensibles al gas del material.

La morfología del material de la capa sensible al sensor, incluido el tamaño de las partículas y su distribución, tiene gran importancia para crear sensores de óxido metálico altamente eficientes [14, 15, 16]. Se sabe que la disminución del tamaño de partícula del material de la capa sensible al sensor debería aumentar la respuesta del sensor [17]. Al mismo tiempo, se sabe que la creación de los sensores requiere su sinterización a alta temperatura. Sin embargo, la sinterización a alta temperatura conduce a un agrandamiento de las partículas de nanomaterial. Es por eso que las condiciones de un proceso de sinterización a alta temperatura del sensor deben evitar el agrandamiento de las partículas y proporcionar simultáneamente tanto la resistencia mecánica de los sensores como sus conductividades a través de la formación de contactos entre las nanopartículas del material del gas sensible. capa [18].

La temperatura óptima de sinterización del sensor que debe satisfacer las condiciones enumeradas anteriormente se puede lograr mediante los valores de temperatura requeridos y la duración del tiempo de etapas definidas de la sinterización a alta temperatura de los sensores. Las condiciones de formación del nanomaterial sensor también deberían proporcionar la completa cristalización y estabilización de sus nanopartículas.

El objetivo de este trabajo es estudiar la influencia de las condiciones de formación de Pd / SnO 2 nanomateriales con diferente contenido de paladio sobre las propiedades de los sensores semiconductores de hidrógeno.

Métodos

Síntesis de dióxido de estaño nanométrico

Síntesis de SnO 2 nanométrico materiales se llevó a cabo mediante un método sol-gel. La muestra de SnCl 4 · 5H 2 O ( m =1,5 g) se disolvió en 15 ml de etilenglicol. La solución obtenida se evaporó a 110-120 ° C. Después de la evaporación del etilenglicol, se formó un gel de color marrón oscuro. El gel resultante se secó a 150 ° C para formar un xerogel. El xerogel se trituró y se colocó sobre una placa de cerámica. Para obtener SnO de tamaño nanométrico 2 , la descomposición térmica del xerogel se llevó a cabo en aire utilizando un horno de alta temperatura Gero (Alemania). SnO de tamaño nanométrico 2 , carboximetilcelulosa y PdCl 2 se utilizaron para obtener los materiales sensibles a los gases.

Preparación de sensores de adsorción-semiconductores

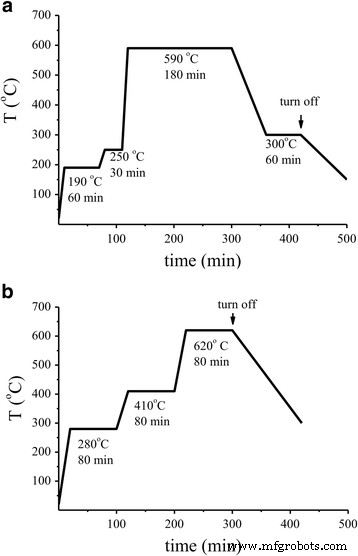

Los sensores semiconductores de adsorción se prepararon mediante la deposición de una pasta del material sensible al gas en la placa de cerámica del sensor que tenía contactos eléctricos de medición y un calentador [19]. La pasta se preparó mezclando el SnO 2 sintetizado nanomaterial y solución acuosa (3% en peso) de carboximetilcelulosa. Se colocó un volumen definido de la pasta (3 μL) en la placa de cerámica del sensor utilizando la jeringa de Hamilton 85 RN SYR (5 μL) para proporcionar el mismo grosor de la capa del sensor. Según los datos de SEM, el grosor de la capa del sensor era de aproximadamente 70 μm (Archivo adicional 1:Figura S1, Sección de información complementaria). Los sensores se secaron a 90 ° C durante 1 h al aire. La introducción de paladio a las capas sensibles al gas de los sensores se realizó impregnándolas con una solución de cloruro de paladio de ciertas concentraciones (CPdCl 2 =0.05 × 10 −2 –0,15 M). Después de la impregnación, los sensores se secaron y sinterizaron en un horno de alta temperatura usando dos modos de temperatura diferentes que incluían el calentamiento escalonado de los sensores (Fig. 1a, b). Los sensores y los materiales sensibles a los gases obtenidos mediante los modos de calentamiento por temperatura 1 o 2 se denominaron S 1 o S 2 respectivamente.

Esquemas de calentamiento de temperatura de los sensores basados en SnO 2 . un Modo 1. b Modo 2

Métodos de medición

Para medir un valor de la señal del sensor, los sensores se colocaron en cámaras y se conectaron a un soporte eléctrico especial [20]. La medición se llevó a cabo utilizando un flujo de gas analizado con una velocidad de 400 ml / min. La temperatura requerida del sensor se aseguró mediante un valor definido de voltaje en el calentador del sensor. La medición de la temperatura del sensor se llevó a cabo utilizando un pirómetro Optris Laser Sight (Optris, Alemania). Los sensores se estabilizaron envejeciendo a 400 ° C durante 1 semana en aire con tratamiento periódico de los sensores mediante la mezcla de hidrógeno y aire con 1000 ppm de H2 2 antes de medir las propiedades sensibles al gas.

Relación de un valor de la resistencia eléctrica del sensor en el aire ( R 0 ) a un valor de su resistencia eléctrica en presencia de 40 ppm H 2 ( R H2 ) se eligió como una medida de la respuesta del sensor. El tiempo de respuesta del sensor ( t 0.9 ) se estimó como el tiempo necesario para que el sensor alcance el 90% de un valor de señal de equilibrio cuando el aire se reemplaza por un gas analizado. El tiempo de recuperación ( τ 0.1 ) se estimó como el tiempo necesario para que el sensor vuelva a un 10% por encima de la señal inicial en el aire cuando el gas analizado se reemplaza por aire.

Las características de los sensores se estudiaron utilizando mezclas de hidrógeno y aire con diversas concentraciones de H 2 . Mezclas de aire con H 2 , CO, CH 4 y H 2 y CO o H 2 y CH 4 se utilizaron para estimar la selectividad de los sensores obtenidos. Todas las mezclas de gases analizadas se prepararon y probaron en el Centro de Certificación y Metrología de Ucrania.

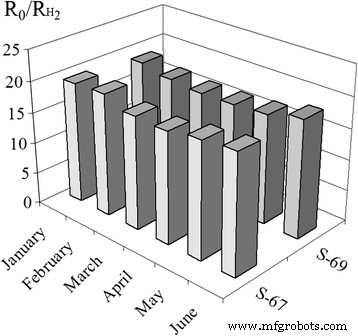

Estabilidades de las respuestas a 40 ppm de H 2 para los sensores S 2 (S-67 y S-69) durante los 6 meses de su funcionamiento.

La determinación de la superficie del material del sensor específico se llevó a cabo mediante el método Brunauer-Emmett-Teller (BET).

El contenido de paladio en los materiales del sensor se determinó mediante un método de absorción atómica utilizando un espectrofotómetro AAS1N Carl Zeiss (Jena, Alemania) con un atomizador en llamas. La atomización del paladio se realizó en una llama de aire y acetileno (2350 ° C).

El estudio de la composición de las fases se realizó con un difractómetro Bruker D &Advance (radiación Cu Kα ). La identificación de la fase de la muestra se llevó a cabo mediante la comparación de los resultados obtenidos y los datos cristalográficos publicados.

El estudio de la morfología de los materiales sensores por el método TEM se realizó utilizando un microscopio electrónico de transmisión SELMI PEM-125 K con un voltaje de aceleración de 100 kV. El análisis del tamaño de partícula basado en imágenes TEM se llevó a cabo utilizando el programa Kappa Image Base. Para obtener información sobre la distribución del tamaño de partículas de los nanomateriales obtenidos, se tomaron en cuenta alrededor de 300 partículas en la imagen TEM.

Las muestras de los nanomateriales obtenidos se estudiaron mediante el método FESEM utilizando un microscopio electrónico de barrido de emisión de campo JEOL JSM-6700F (JEOL Ltd., Japón) y el método HRTEM utilizando un microscopio electrónico de transmisión JEM-2100F (JEOL Ltd., Japón).

El grosor de la capa del sensor se estimó utilizando un microscopio electrónico de barrido JEOL JSM-6060LA (JEOL Ltd., Japón) con un voltaje de trabajo de 30 kV.

Resultados y discusión

Los nanomateriales sintetizados basados en SnO 2 [21] con un tamaño de partícula promedio de 8 nm se utilizaron para crear los sensores y estudiar la influencia de las diferentes condiciones de calentamiento de temperatura de la preparación del sensor en las propiedades sensibles al gas.

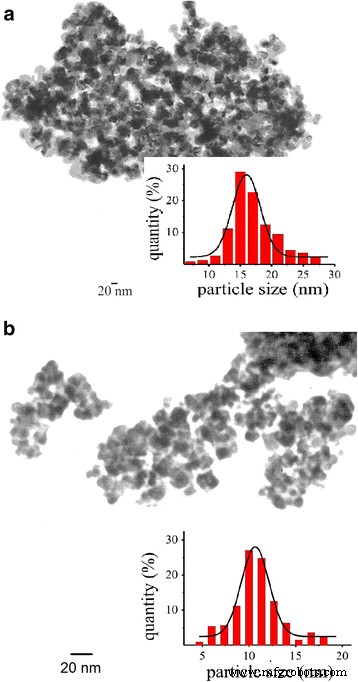

Se descubrió anteriormente [19, 22, 23] que la formación de la capa sensible al gas de los sensores que se había preparado utilizando el modo de calentamiento por temperatura 1 con una temperatura final en un rango de 590–620 ° C durante 180 min había provocado forman las partículas con tamaños de 5 a 30 nm (un tamaño medio de 17 nm). Imagen TEM del nanomaterial del sensor S 1 obtenido usando el modo de calentamiento de temperatura 1 con una temperatura final de 590 ° C se presenta en la Fig. 2a. La respuesta ( R 0 / R H2 ) del sensor basado en el material fue igual a 6,7. Se puede aumentar la respuesta del sensor utilizando materiales con tamaños de partículas más pequeños. Estas partículas pueden obtenerse posiblemente usando un modo de calentamiento por temperatura con menos duración a la temperatura final de sinterización del sensor. Se encontró que la disminución de la duración del calentamiento del sensor de 180 a 80 min a la temperatura final del modo de calentamiento 1 (590 ° C) había llevado a formar valores muy pequeños de las respuestas del sensor a 40 ppm de H 2 ( R 0 / R H2 ~ 2) y valores altos de los sensores de resistencias eléctricas en el aire (> 500 MOhm) para la mayoría de los sensores creados. Estas condiciones de sinterización del sensor probablemente no llevaron a la formación de una cantidad suficiente de contactos entre las partículas del material para permitir el paso de la corriente eléctrica a través del sensor.

Imágenes TEM de los nanomateriales sensibles al gas a S 1 y b S 2

Para proporcionar tanto la formación de la conductividad del sensor como su resistencia mecánica, la duración del calentamiento del sensor se redujo hasta 80 min con un aumento simultáneo de la temperatura final del sensor de sinterización a 620 ° C. Además, la duración del calentamiento del sensor en este modo de temperatura se incrementó a 80 min en las regiones de baja temperatura de la sinterización, es decir, a 280 y 410 ° C, que correspondían a las temperaturas de CMC y la descomposición del cloruro de paladio [24,25 , 26]. Estos cambios en las regiones de baja temperatura de la formación del sensor son causados por la necesidad de la formación de un mayor número de contactos en el material del sensor. El aumento del tamaño de partícula del material en las regiones de baja temperatura no debería ser ciertamente tan intenso como debería ser a 620 ° C. El esquema del modo 2 de calentamiento de temperatura más suave del sensor de sinterización se presenta en la Fig. 1b.

Análisis de micrografías TEM de los materiales del sensor obtenidos S 2 (Fig. 2b) mostró que estos materiales incluyen partículas que eran más pequeñas que las partículas del material sensor S 1 (Fig. 2a):un tamaño de partícula promedio de dióxido de estaño para los dos modos de calentamiento de temperatura estudiados 1 y 2 fue de 17 y 11 nm respectivamente. Tal disminución del tamaño de partícula del material sensor S 2 contribuyó a un aumento del valor de la superficie específica del dióxido de estaño a 47 m 2 / g en lugar de 39 m 2 / g que se encontró para el material del sensor S 1 .

Se demostró que el contenido de paladio en el Pd / SnO 2 nanomateriales obtenidos por impregnación del SnO 2 nanométrico por soluciones de PdCl 2 aumenta cuando la concentración de cloruro de paladio también aumenta. En particular, cuando la concentración de PdCl 2 la solución se cambió de 0.05 mol / L a 15 × 10 −2 mol / L, el contenido de aditivos de paladio en los nanomateriales se cambió de 0,001 a 0,193% en peso.

Según los datos de XRD, dióxido de estaño sin modificar y Pd / SnO 2 Los nanomateriales con diferente contenido de paladio obtenidos en ambos modos de temperatura tienen una estructura de casiterita con parámetros de celosía idénticos a =0,4738 nm, b = c =0,3187 nm [21].

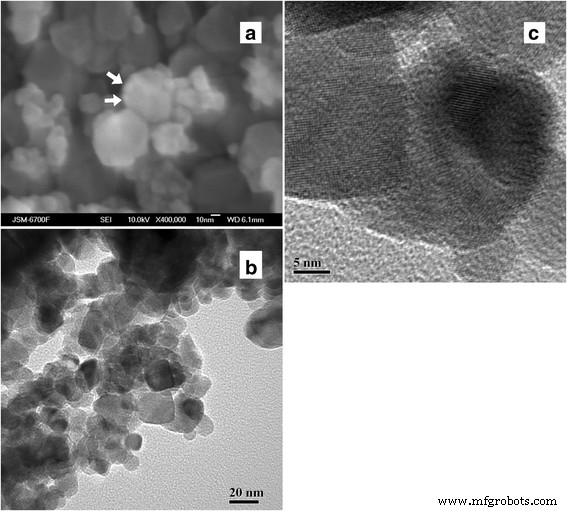

La imagen FESEM del material del sensor obtenido (Fig. 3a) demuestra los granos de SnO 2 partículas de nanomaterial y Pd (mostradas por flechas en la Fig. 3a). Se pueden ver límites claros entre las partículas del nanomaterial sensor en las imágenes HRTEM (Fig. 3b, c).

un FESEM y b , c Imágenes HRTEM del sensor Pd / SnO 2 nanomaterial

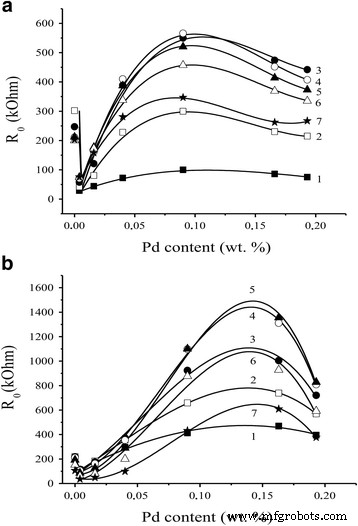

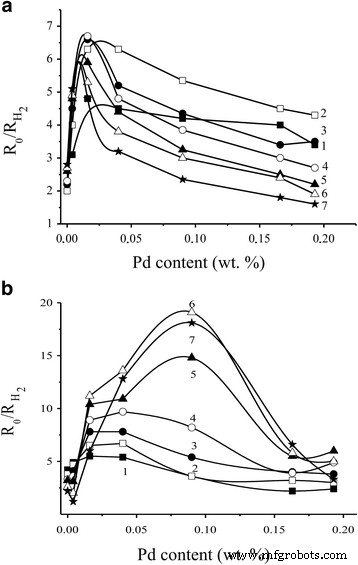

Se demostró (Fig.4a, b) que la dependencia de los valores de resistencia eléctrica en el aire de los sensores que contienen Pd con respecto al contenido de paladio a diferentes temperaturas del sensor tiene un carácter complicado con un mínimo a un contenido bajo de paladio y un máximo amplio a un Pd mucho más alto. contenido para los dos modos de calentamiento de temperatura diferentes de los sensores.

Dependencia de R 0 valores de los sensores a S 1 y b S 2 basado en Pd / SnO 2 sobre el contenido de paladio a diferentes temperaturas de los sensores: 1 410 ° C, 2 382 ° C, 3 355 ° C, 4 327 ° C, 5 295 ° C, 6 261 ° C y 7 225 ° C

Para explicar los resultados obtenidos, cabe señalar que los valores de la resistencia R 0 y la respuesta del sensor con la adición de metales (u óxidos) en el material de la capa sensible al gas se proporcionó mediante la formación de límites comunes entre las partículas de los aditivos activos y el dióxido de estaño [19, 27, 28]. Cuando el sensor se calienta en el aire, estos límites participan en la quimisorción de oxígeno con la localización de electrones de la banda de conductividad del semiconductor. Tal quimisorción influye en los valores de la resistencia eléctrica del sensor. En presencia de un gas analizado, se produce una oxidación heterogénea por reacción catalítica del gas por oxígeno quimisorbido en la superficie del semiconductor. Los electrones localizados en el oxígeno quimisorbido regresan a la banda de conductividad del semiconductor y se realiza la disminución de la resistencia eléctrica del sensor. En este caso, la cantidad de oxígeno estacionario en la superficie del sensor que se produce como resultado de un estado de equilibrio dinámico de la reacción de oxidación determinará el valor de resistencia del sensor. Un cambio del valor de la resistencia del sensor cuando el aire es reemplazado por el gas analizado determina el valor de la respuesta del sensor. En idénticas condiciones (el mismo gas de la concentración definida y la misma temperatura del sensor), el valor de la resistencia eléctrica del sensor en el aire y su cambio en presencia del gas analizado (respuesta del sensor) dependerá de la longitud del límite entre las partículas de paladio y dióxido de estaño. El contenido de paladio en el material del sensor afectará el valor de la longitud del límite y, por lo tanto, determinará las propiedades del sensor.

Como puede verse en la Fig. 4a, b, la introducción de paladio (hasta 0.05% Pd) afecta el valor del sensor R 0 de la misma manera independientemente del modo de calentamiento de temperatura del sensor de sinterización. La reducción inicial observada del valor de la resistencia eléctrica del sensor puede ocurrir como resultado de la existencia de paladio metálico que se forma en la superficie del sensor según los datos XPS obtenidos [19]. Un aumento adicional del contenido de paladio conduce a un ligero aumento en los valores de las resistencias de los sensores S 1 y S 2 debido a la baja quimisorción de oxígeno en el límite de una longitud muy pequeña entre SnO 2 y partículas de paladio. Cabe señalar que valores similares de las resistencias de los sensores S 1 y S 2 en el intervalo de contenidos de paladio tan bajos no indican una influencia significativa del paladio sobre las propiedades de los sensores que están determinadas por las propias propiedades del dióxido de estaño en estas condiciones. Se encontró que el valor de la resistencia eléctrica de SnO 2 prácticamente no dependió de la temperatura de sinterización del sensor en el rango de temperatura de 590–620 ° C como se encontró en [19,22 ,, 21–23].

Cambio del modo de calentamiento de temperatura de creación de los sensores S 1 y S 2 afecta significativamente el valor de su resistencia cuando se aumenta el contenido de paladio (> 0.05% Pd) (Fig. 4a, b). De hecho, la resistencia de los sensores S 2 tienen valores mucho mayores que los de los sensores S 1 en condiciones del mismo contenido de paladio en el rango de concentración de 0.05–0.2% Pd. Esto está de acuerdo con la suposición sobre un papel estabilizador del paladio [29] que previene el agrandamiento de las partículas de nanomaterial, y el modo de calentamiento de temperatura suave 2 del sensor de sinterización contribuye a este proceso. La longitud de los límites entre las partículas de paladio y dióxido de estaño en estas condiciones de temperatura suave será mayor para el material S 2 , y por lo tanto, debido a una gran cantidad de oxígeno quimisorbido en los límites, los valores de resistencia para los sensores S 2 debe ser mayor que los de los sensores S 1 . Esto se confirma en un experimento (Fig. 4a, b). La formación de las partículas más pequeñas para los nanomateriales que contienen Pd obtenidos en las condiciones de temperatura suave del modo de calentamiento 2 también fue confirmada por el método TEM (Fig. 2b).

Finalmente, con contenidos muy altos de paladio, el proceso de agregación de partículas de Pd puede comenzar y disminuirá la longitud de los límites comunes resultando en una disminución en los valores de resistencia eléctrica de los sensores (Fig. 4b).

En general, un cambio de las respuestas del sensor al hidrógeno se correlaciona con un cambio en su resistencia eléctrica (Figs.4a, by 5a, b):un aumento en los valores de la resistencia eléctrica de los sensores conduce a un aumento en la valores de las respuestas de sus sensores a H 2 . Las respuestas de los sensores S 2 a 40 ppm de hidrógeno son más altas que las respuestas de los sensores S 1 (Figura 5). Como puede verse (Fig.5), disminuyendo la respuesta del sensor a H 2 se observa para los contenidos más altos de aditivos de Pd en comparación con el sensor S 2 . Probablemente puede deberse a la agregación de los grupos de paladio que cubren en gran medida la superficie del semiconductor, y la superficie del dióxido de estaño deja de estar disponible para el hidrógeno. Es por eso que en el experimento se observa una disminución de la respuesta del sensor.

Dependencia de la respuesta del sensor a 40 ppm de H 2 para los sensores a S 1 y b S 2 basado en Pd / SnO 2 sobre el contenido de paladio a diferentes temperaturas de los sensores: 1 410 ° C, 2 382 ° C, 3 355 ° C, 4 327 ° C, 5 295 ° C, 6 261 ° C y 7 225 ° C

Se encontró que las posiciones de los valores máximos de las resistencias eléctricas del sensor (Fig. 4a, b) y las respuestas del sensor (Fig. 5a, b) para el sensor S 2 en comparación con el sensor S 1 se desplazan a una región de mayor contenido de paladio. Puede ser el resultado de la existencia de un contenido de paladio relativamente mayor en la superficie del sensor en un estado no agregado para el material SnO 2 con menor tamaño de sus partículas. Tal estado del material promoverá el aumento del valor de resistencia eléctrica del sensor en el aire y la respuesta del sensor al hidrógeno.

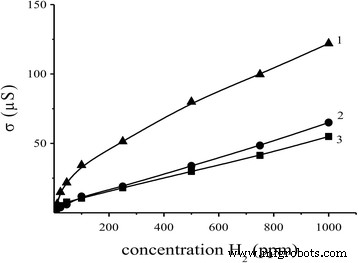

Para el sensor más sensible S 2 basado en 0.09% Pd / SnO 2 nanomaterial, se estudiaron otras propiedades de los sensores. Se encontró que este sensor es sensible al hidrógeno en un amplio rango de concentraciones a las diferentes temperaturas de operación del sensor (Fig. 6). Una dependencia de la conductividad de los sensores en H 2 La concentración es prácticamente lineal en un rango probado de H 2 concentración (2–1000 ppm H 2 ) a las diferentes temperaturas del sensor (327 y 382 ° C) (Fig.6). No linealidad de la conductividad del sensor en el amplio rango de H 2 La concentración a 261 ° C probablemente esté asociada con varios enlaces de energía de oxígeno quimisorbido en la superficie del sensor. Se encontró que un límite de detección de H 2 la medición para el sensor más sensible es igual a 2 ppm en el aire. Un cambio en la conductividad del sensor que llegue al 44-52% para una concentración de hidrógeno tan baja depende de la temperatura del sensor. Cabe señalar que la respuesta a 2 ppm de H 2 ( R 0 / R H2 =2.1 a 261 ° C) para el sensor creado es mayor que una respuesta al mismo H 2 concentración ( R 0 / R H2 =1,3 a 265 ° C) para el sensor basado en SnO 2 de tamaño nanométrico estudiado en [30].

Dependencia de la conductividad del sensor S 2 basado en 0.09% Pd / SnO 2 nanomaterial en la concentración de hidrógeno a diferentes temperaturas del sensor: 1 261 ° C, 2 327 ° C, 3 382 ° C

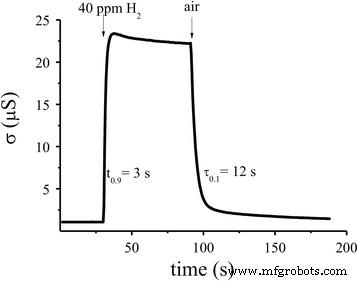

Se demostró que el sensor basado en S 2 material (0,09% Pd / SnO 2 ) poseen una respuesta rápida ( t 0,9 =3 s) y recuperación ( τ 0.1 =12 s) tiempo a 261 ° C (Fig. 7). Cabe señalar que los sensores creados también tienen una alta respuesta de sensor ( R 0 / R H2 =19,5) a microconcentración (40 ppm H 2 ) de hidrógeno. Es mucho mejor en comparación con las características correspondientes del sensor basado en Pd / SnO 2 nanomaterial estudiado en [31] donde la respuesta del sensor a 50 ppm de H 2 es igual a R 0 / R H2 =15.9 y el tiempo de respuesta y recuperación son iguales a t 0,9 =120 sy τ 0.1 =15 min.

Cambio en la conductividad en función del tiempo para el sensor óptimo dopado con Pd (0.09% Pd / SnO 2 ) a la temperatura del sensor 261 ° C

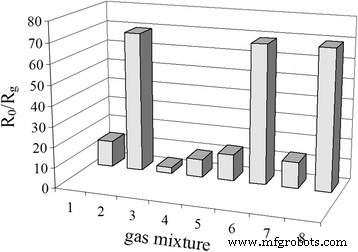

Los resultados del estudio de selectividad para H 2 para los sensores S 2 que contiene 0,09% en peso de Pd ( T =261 ° C) en presencia de CO y CH 4 se muestran en la Fig. 8. Comparación de la respuesta del sensor a H 2 , CH 4 , o CO de la misma concentración (500 ppm) muestra que la respuesta del sensor a H 2 es mucho más alto que para CH 4 o CO. Por eso la presencia de CH 4 o CO de 500 ppm de concentración en la mezcla de gases analizada con 500 ppm de H 2 prácticamente no influye en la medición del hidrógeno (Fig. 8). Tal influencia también está ausente para la medición de la microconcentración de H 2 (20 ppm) en el caso de su mezcla con 500 ppm de CH 4 o CO. Tal comportamiento de los sensores puede explicarse por diferentes valores de la temperatura óptima del sensor necesaria para proporcionar el valor máximo de respuesta del sensor para cada uno de los gases probados. La temperatura óptima del sensor para medir H 2 es mucho más bajo (261 ° C) que el del CH 4 (382 ° C) y CO (327 ° C). Baja temperatura del sensor para medir H 2 se explica por una mayor actividad de H 2 en comparación con CH 4 y actividades de CO en la reacción de oxidación en la superficie del sensor. Una práctica ausencia de interferencia de CH 4 y CO para la respuesta del sensor a H 2 (Fig.8) en las condiciones estudiadas también puede explicarse por una reacción de oxidación de hidrógeno predominante que se ejecuta en la superficie debido a una mayor reactividad de H 2 en comparación con CO y CH 4 .

Respuesta del sensor S 2 que contiene 0,09% en peso de Pd ( T =261 ° C) tras la exposición a la mezcla de gas analizada de aire con 1 20 ppm de H 2 , 2 500 ppm H 2 , 3 500 ppm de CH 4 , 4 500 ppm de CO, 5 20 ppm de H 2 + 500 ppm de CH 4 , 6 500 ppm H 2 + 500 ppm de CH 4 , 7 20 ppm de H 2 + 500 ppm de CO y 8 500 ppm H 2 + 500 ppm de CO

Estabilidad de la respuesta del sensor de funcionamiento a largo plazo para dos sensores S 2 basado en 0.09% Pd / SnO 2 Se estudió nanomaterial durante 6 meses. Se encontró que los sensores S 2 no perdieron sus respuestas del sensor y no tuvieron ninguna desviación dirigida de la respuesta del sensor después de 6 meses de funcionamiento del sensor (Fig. 9). Este resultado muestra la posibilidad de aplicar los sensores creados en la práctica.

Respuesta a 40 ppm de H 2 de los sensores S 2 (S-67 y S-69) basado en 0.09% Pd / SnO 2 nanomaterial durante 6 meses de su funcionamiento a la temperatura del sensor 261 ° C

Conclusiones

Cambio de condiciones de tratamiento de alta temperatura de los sensores basados en Pd / SnO 2 llevó a formar partículas más pequeñas de nanomaterial de la capa sensible al gas del sensor que permitió alcanzar un valor significativo de la respuesta del sensor ( R 0 / R H2 =19,5) a la microconcentración de hidrógeno (40 ppm) a la temperatura del sensor 261 ° C. Los sensores creados pueden medir el hidrógeno en un amplio rango de concentración (2–1089 ppm H 2 ), tienen un límite bajo de H 2 detección y demostrar una respuesta rápida y un tiempo de recuperación rápido. Los sensores creados son estables durante su funcionamiento a largo plazo.

Nanomateriales

- Funcionamiento del sensor virtual y sus aplicaciones

- Funcionamiento del sensor de ocupación y sus aplicaciones

- Funcionamiento del sensor de puerta y sus aplicaciones

- Aplicaciones y trabajo del sensor inductivo

- Fundamentos de los sensores magnéticos digitales

- Comprensión de los sensores

- Sensor de posición inductivo sin contacto

- Los sensores eliminan las chispas en los vehículos de hidrógeno

- Sensores portátiles que detectan fugas de gas

- Los sensores eliminan el riesgo de chispas en los vehículos de hidrógeno

- Sensor de temperatura y flujo de laboratorio en chip