Detección de gases múltiples MEMS de última generación

La detección de gases es una función crítica, pero la tecnología no ha cambiado en décadas. Entonces, cuando escuché sobre un nuevo tipo de sensor de NevadaNano (Sparks, NV), decidí entrevistar a Ben Rogers, su Director de Ingeniería.

Espectrómetro de propiedades moleculares

Llaman a su sensor, un dispositivo basado en MEMS, Molecular Property Spectrometer™ (MPS™).

El sensor de gas inflamable MPS puede detectar e identificar las concentraciones de 12 de los gases combustibles más comunes, incluido el hidrógeno; el sensor de gas metano MPS está diseñado para monitorear fugas de metano para las industrias de petróleo y gas; El sensor de gas refrigerante MPS detecta refrigerantes de bajo calentamiento global levemente inflamables, todo basado en la misma tecnología. Según Rogers, su sensor es mucho más preciso y confiable que el Pellistor tradicional (sensor de perlas catalíticas) y el sensor infrarrojo no dispersivo (NDIR). La mayoría de los sensores tradicionales tienen un revestimiento que provoca algún tipo de reacción química. El problema es que, con el tiempo, los sitios de detección que permiten la reacción pueden arruinarse. El MPS, sin embargo, es una superficie inerte a base de silicio, que no requiere ninguna reacción química. Se calienta, mide las propiedades termodinámicas del aire y luego se vuelve a enfriar, por lo que puede durar 10 años o más sin ninguna calibración, según Rogers.

Identificación de un gas

El MPS está integrado en un paquete del tamaño de una pulgada, como se muestra en la Figura 1. El aire que se va a probar ingresa a través de la pantalla de malla en la parte superior e incide sobre una microplaca calefactora atada y suspendida, que tiene el mismo diámetro que un cabello humano:100 micras de diámetro. La placa calefactora se puede calentar hasta cientos de grados centígrados. La fuente del calor es un calentador Joule, en el que se alimenta una corriente eléctrica a través de un elemento resistivo, como se muestra en el recuadro de la Figura 1. La corriente entra por una de las ataduras, se arremolina y sale por esa pista. “Podemos medir la resistencia de la placa calefactora, que nos da su temperatura y también la energía que se necesita para alcanzar esa temperatura”, dijo Rogers. La relación entre la temperatura de la placa y la potencia requerida para alcanzar esa temperatura es función de la conductividad térmica del aire. Cuando el aire contiene gases, sus propiedades térmicas cambian. Por ejemplo, si hay metano en el aire y la placa calefactora se calienta, dado que el metano es más conductor térmico que el aire, se necesita más energía para mantener la placa calefactora a la temperatura adecuada que cuando no hay metano presente.

Clave para sus propiedades únicas, el MPS es un dispositivo MEMS, producido de manera similar a los chips de silicio:en una fundición; y debido a que es un dispositivo MEMS, requiere muy poca energía para funcionar. “Nunca antes ha habido un sensor de combustible que pueda decirle la clase de gas que está detectando. Cuando hacemos una detección, también proporcionamos una clasificación. Por ejemplo, el sensor informa la concentración presente y que es hidrógeno, o un gas medio como el pentano, o una mezcla de hidrógeno”, dijo Rogers. “Los sensores de gas tradicionales nunca han tenido la capacidad de clasificar. Eso es lo que nos hace tan precisos:porque podemos ajustar nuestra calibración para cualquier gas que haya”.

Concentración

La unidad de concentración que importa es el límite explosivo inferior (LEL), que es la concentración más baja (por volumen porcentual) de un gas en el aire que es capaz de producir un destello de fuego en presencia de una fuente de ignición. Dado que los usuarios quieren saber qué tan cerca están del 50 % del LEL, la capacidad de identificar qué gas está presente es importante porque el LEL de cada gas es diferente.

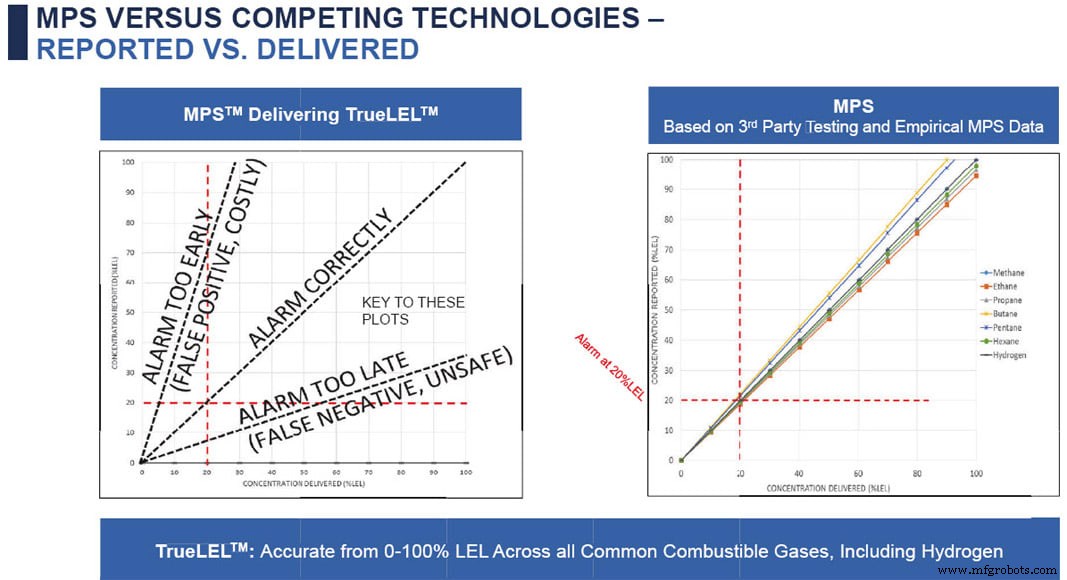

La figura 2 muestra gráficas de la concentración administrada frente a la concentración informada. Ilustra uno de los principales problemas con los sensores en este espacio. Un sensor perfecto le dice exactamente lo que se informa:va justo en el medio. Un sensor que informa sobre la concentración activará una alarma demasiado pronto, lo que generará un costoso falso positivo. El subregistro da un falso negativo, lo cual es peligroso. Lo ideal sería que quisiera que la curva estuviera justo en el medio. Como se puede ver en el gráfico de la derecha, la precisión del sensor MPS es perfecta para siete gases diferentes.

Lo que hace que el MPS sea tan preciso es que el software del sensor ajusta automáticamente la calibración en tiempo real para cualquier gas presente.

MPS frente a sensores de gas tradicionales

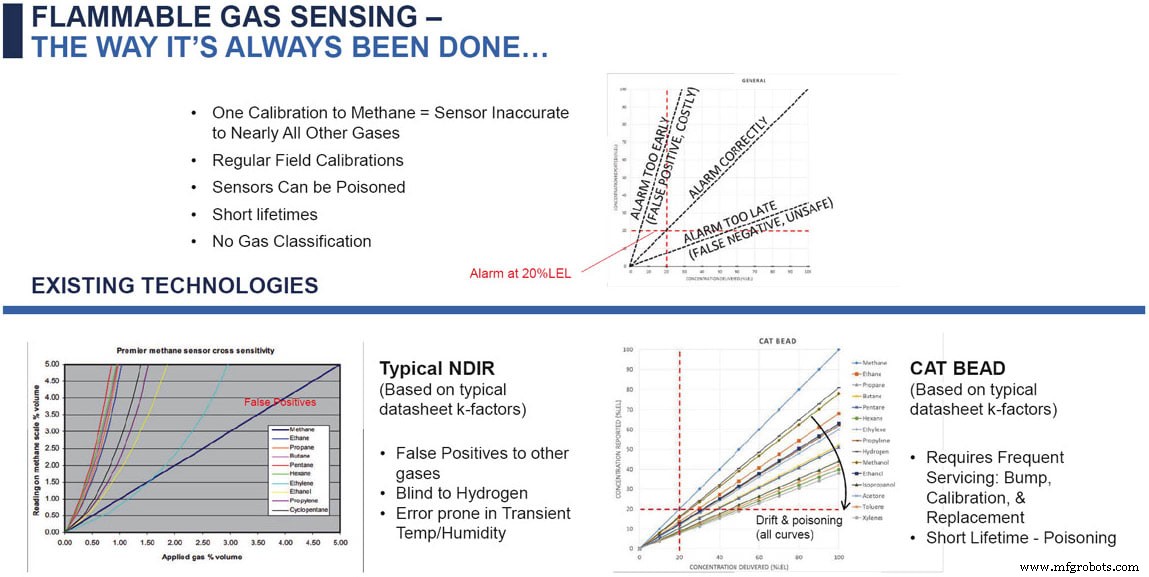

Un sensor NDIR generalmente está calibrado para metano, por lo que el gráfico de metano entregado frente a informado es uno a uno (Figura 3, izquierda). Pero para todos estos otros gases que normalmente encuentra en estas aplicaciones, se informará mucho más:leerá muy alto. Y también es propenso a falsos positivos cuando la humedad o la temperatura cambian relativamente rápido. Es importante destacar que no ve hidrógeno en absoluto, que se está convirtiendo en un gas cada vez más importante en todo el mundo para muchas aplicaciones.

La perla catalítica (perla de gato) es el otro sensor en este espacio (Figura 3, derecha). Cuando lo calibra a metano, es correcto para metano, pero si encuentra alguno de estos otros gases que son típicos en estas aplicaciones, tendrá una lectura baja. Además, con el tiempo, la perla de gato, que depende de una reacción catalítica, se envenena fácilmente. Si alguien está en la misma habitación que este sensor usando crema para manos, eso es suficiente para envenenarlo y dejar de funcionar.

O si eres bombero y enceras el camión ese día, todos los sensores de tu edificio podrían estar envenenados. Por lo tanto, requiere un mantenimiento frecuente y costoso; debe revisarlo con regularidad; algunos lugares los revisan todos los días o todos los meses para evitar que se envenenen.

“Como se muestra en la Figura 2, nuestro sensor también sigue una trayectoria justo en el medio, en términos de concentración entregada versus concentración reportada. Somos muy precisos para todos estos gases, aunque el MPS solo está calibrado de fábrica para metano. Pero debido a cómo interrogamos al aire, en realidad podemos determinar qué gas está presente, lo cual no tiene precedentes”, dijo Rogers.

Algoritmos

“Somos buenos en dos cosas”, dijo Rogers. “Uno está construyendo el sensor de la placa calefactora, que llevó años de desarrollo. Y dos, aprender a hablarle a ese fogón. El dispositivo básico es bastante simple:solo una resistencia calentada y una medición de temperatura. La forma en que se utiliza esa información es clave para el funcionamiento del sensor. Los datos provenientes de la placa calefactora junto con los datos provenientes de un sensor ambiental que mide la temperatura, la presión y la humedad se utilizan para obtener las lecturas. “Cada dos segundos tomamos los datos de la placa calefactora, tomamos los datos del sensor ambiental y ejecutamos un montón de algoritmos que nos llevó 15 años desarrollar y resulta:'es este gas, es esta concentración' y ese es el truco”, dijo Rogers.

Tomar los mismos datos pero cambiar los algoritmos ha permitido a NevadaNano desarrollar docenas de productos que se basan en cambios de software. Por ejemplo, hay una nueva generación de refrigerantes que son de bajo calentamiento global. Pero muchos de estos nuevos refrigerantes, usados en unidades de aire acondicionado y refrigeradores, etc., son inflamables. Por lo tanto, todos los acondicionadores de aire residenciales requerirán sensores de inflamabilidad para evitar una condición insegura. Con base en las propiedades termodinámicas de esas moléculas de refrigerante, NevadaNano pudo crear un producto que se adapta de manera única a esa especie particular de gas o múltiples, simplemente haciendo un cambio de software. Entonces, en aproximadamente un mes tenían un nuevo producto Alpha y comenzaron a sacarlo y mostrárselo a la gente.

Calibración

Le pregunté a Rogers si necesitaban calibrar cada sensor para un gas en particular. Él respondió que depende de qué gas necesita ser detectado. Para los gases inflamables estándar, utilizan metano como gas de calibración en la fábrica. "Una vez que mostramos el metano del sensor, no tenemos que calibrarlo para hidrógeno, butano, propano; intuitivamente también detecta todos los demás gases". Entonces, por ejemplo, no necesariamente tienen que usar hidrógeno en la fábrica para calibrar un sensor específico de hidrógeno.

Aplicaciones

Luego le pregunté a Rogers sobre las aplicaciones típicas. “Solo somos el sensor, somos ese pequeño dispositivo en forma de cubo que se conecta a un sistema detector. Por ejemplo, si fuera a una refinería hoy y mirara las paredes, vería muchas docenas de dispositivos que parecen medidores de energía de servicios públicos”. Tienen varios sensores conectados, probablemente incluyendo un sensor de sulfuro de hidrógeno, un sensor de oxígeno, un sensor de monóxido de carbono y un sensor de gas inflamable como el MPS.

Los bomberos y otros socorristas que ingresan a un edificio suelen usar lo que se llama un sensor de cuatro gases, un pequeño dispositivo del tamaño de un teléfono celular que se coloca en el hombro y tiene cuatro sensores de gas, incluido un MPS.

Resumiendo

Según Rogers, el MPS es la tecnología más innovadora para la detección de gases en más de 30 años. Supera las deficiencias de las tecnologías existentes; es estable en amplios rangos operativos, incluidos cambios rápidos de temperatura y humedad; es precisa para una lista de gases inflamables comunes (incluido el hidrógeno). Además, el MPS se puede utilizar en entornos con varios gases o gases desconocidos presentes y es intrínsecamente seguro, robusto e inmune al envenenamiento.

Este artículo fue escrito por Ed Brown, editor de Sensor Technology. Para obtener más información, visite aquí .

Sensor

- Circuito y funcionamiento del sensor de alcohol MQ135

- La miniaturización de IoT genera sensores de gas combustible a escala de miniatura

- “Piel electrónica” bimodal

- Sensor de gas portátil para el control ambiental y de la salud

- La detección de gases peligrosos puede salvar vidas

- Sensores portátiles que detectan fugas de gas

- IMU MEMS de próxima generación:alto rendimiento, escalable

- Soluciones de diseño prácticas para mejorar la detección de corriente sin contacto en vehículos eléctricos

- Sensor implantable podría medir funciones corporales y luego biodegradarse de forma segura

- Sensor de gas extensible y portátil

- Sensor de gas Mq-3:La guía definitiva sobre un sensor de alcohol