Abundan las opciones al seleccionar un sensor para la retroalimentación del motor

En muchas aplicaciones de control de movimiento, es necesario conocer la posición, la velocidad y quizás incluso la aceleración del rotor de un motor o su carga. Dependiendo de las especificaciones de la aplicación y el diseño, es posible que el controlador del motor necesite conocer estos parámetros de manera precisa, aproximada o tal vez no conocerlos en absoluto. Al conocer la situación del motor y el estado del rotor, el controlador del motor tiene un escenario de circuito cerrado (Figura 1).

Por supuesto, la velocidad, la posición y la aceleración de un motor están estrechamente relacionadas. Debido a que la velocidad es la derivada (tasa de cambio en el tiempo) de la posición y la aceleración es la derivada de la velocidad, es posible determinar los tres factores, incluso conociendo solo uno de ellos (observe también el complemento:la velocidad es la integral de la aceleración y la posición es la integral de la velocidad).

Sin embargo, en la práctica, este método para determinar los parámetros asociados es a menudo (pero no siempre) inadecuado debido a la resolución y el ruido. Por ejemplo, saber que el rotor ha completado otra revolución le informa sobre las tres variables pero con una resolución muy baja y generalmente inaceptable. Según la aplicación, la resolución y la precisión necesarias pueden variar de aproximadas a moderadas o precisas. Una máquina herramienta CNC necesita información precisa del rotor, un controlador de ventanilla eléctrica de un automóvil puede aceptar datos aproximados y una lavadora o secadora de ropa estará satisfecha con solo información aproximada.

Cerrar el ciclo

Para detectar la posición o el movimiento del rotor, las opciones más comunes son los resolutores, los codificadores ópticos o capacitivos y los dispositivos de efecto Hall, en orden aproximadamente descendente de precisión, resolución y costo. Estos sensores son muy diferentes en su diseño físico, implementación e interfaz eléctrica, por lo que los usuarios deben comprender qué se necesita, cuál es la mejor opción en una aplicación determinada y cómo conectarán el sensor con el circuito del controlador.

Los codificadores incrementales, utilizados cuando solo se necesita la posición relativa o el costo es un problema, generalmente se usan con motores de inducción de CA. Por el contrario, los codificadores absolutos, que dan una salida binaria diferente en cada posición, por lo que la posición del eje está absolutamente determinada, a menudo se combinan con motores sin escobillas de imanes permanentes en aplicaciones de servo. La aplicación, por supuesto, es el factor principal que determina si se necesita información incremental o absoluta.

Aunque la mayor parte del control de motores ahora se realiza a través de un circuito de control digital, la señal del sensor en sí es totalmente analógica y debe digitalizarse o es una señal digital pero con voltajes y otros atributos que la hacen incompatible con los circuitos digitales estándar. Si bien algunos de los sensores de retroalimentación se ofrecen con salidas sin procesar que se pueden personalizar según sus preferencias, muchos también tienen salidas acondicionadas listas para interconectarse que son compatibles con puertos, formatos y protocolos de E/S estándar.

Aunque una mayor resolución puede parecer una buena idea, puede que no lo sea en la práctica. Demasiado de algo aparentemente bueno, la resolución, puede ralentizar un sistema al requerir un procesamiento adicional de información que no es necesaria o útil, por lo que es una buena idea limitar la resolución al mínimo necesario.

Resolutores

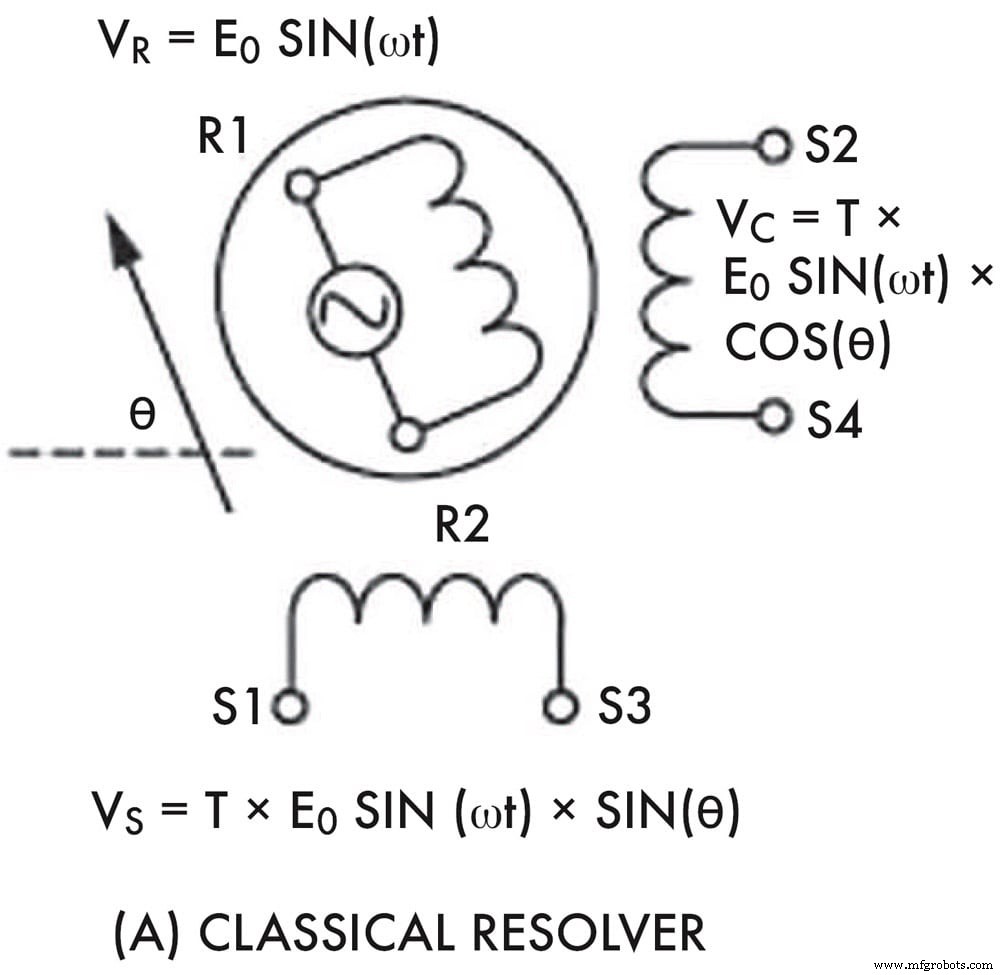

Los resolutores son transductores de posición absolutos extremadamente precisos y robustos. Se basan en los principios fundamentales de los transformadores, con un devanado primario más dos devanados secundarios, que están orientados en cuadratura (90°) entre sí (Figura 2). La relación de espiras efectiva y la polaridad entre los devanados primario y secundario varía según el ángulo del eje. El primario se excita con una forma de onda de CA de referencia a una frecuencia constante, que puede oscilar entre 50 Hz/60 Hz y varios cientos de kHz, y las salidas de los devanados secundarios estarán desfasadas debido a su ubicación física. Los voltajes pico de los secundarios variarán a medida que el eje gire y serán proporcionales al ángulo del eje. Al demodular estas salidas utilizando la señal primaria como referencia, el circuito del resolver puede proporcionar una lectura de alta resolución del ángulo del eje.

El resolver no solo es preciso, sino también resistente. Los resolvers no tienen contacto físico entre los lados primario y secundario, no tienen escobillas ni cojinetes separados además de los del motor mismo, no tienen puntos de fricción que causen el desgaste de las piezas y no hay posibilidad de que los contaminantes (como el aceite) interfieran con operando. Los resolutores se usan ampliamente en situaciones extremadamente desafiantes, como la medición de ángulos en armas militares, debido a su robustez mecánica y rendimiento.

Sin embargo, los resolutores tienden a ser grandes y relativamente costosos en comparación con las alternativas y requieren una cantidad de energía relativamente grande, lo que a menudo es inaceptable en aplicaciones de baja potencia. También requieren circuitos relativamente complejos para la generación y demodulación de las formas de onda de CA, aunque esto es un impedimento mucho menor con los circuitos integrados modernos. Proporcionan una indicación de posición absoluta al encenderse y no requieren ningún movimiento para indexar o determinar el ángulo inicial. Esta función es imprescindible en algunas situaciones y no importa en otras.

Codificación de posición, no de datos

Un codificador óptico (el término codificador aquí no está relacionado con la codificación de datos digitales) en una lectura de posición incremental utiliza una fuente de luz (LED), dos fotosensores en cuadratura y un disco de vidrio o plástico entre ellos (Figura 3). El disco tiene finas líneas grabadas que irradian desde su centro y, a medida que gira, los sensores ven patrones de luz y oscuridad.

El número de líneas en el disco y algunas otras técnicas determinan la resolución, que suele ser de 1024, 2048 o incluso de 4096 conteos por revolución. A diferencia del resolver similar a un transformador, el codificador óptico no era un dispositivo de mercado masivo hasta el desarrollo de LED de larga duración y fotosensores eficientes.

La disposición física de los sensores permite que el codificador determine la dirección de rotación. Un circuito básico traduce los trenes de pulsos de los dos sensores (llamados salidas A/B) en un par de flujos de bits que indican tanto el movimiento como la dirección (Figura 4).

El codificador es un indicador de movimiento incremental, no absoluto. Para determinar la posición absoluta, la mayoría de los codificadores agregan una tercera pista y un fotosensor como pista de referencia cero del indicador; el eje debe girar lo suficiente como para pasar la posición de referencia cero para que esto emita una señal. La lectura de posición relativa verdadera se puede agregar a un codificador óptico, pero esto agrega complejidad a la unidad.

Los codificadores ópticos ofrecen muy buena resolución, pero no son tan resistentes como los resolutores. La suciedad puede interferir con la ruta óptica y el disco del codificador puede ensuciarse. Sin embargo, su rendimiento es más que adecuado para muchas aplicaciones y son pequeños, livianos, de bajo consumo, fáciles de interconectar y de bajo costo.

Los codificadores ópticos típicos para aplicaciones de motor y rotación son los módulos de dos canales similares HEDS-9000 y HEDS-9100 de Avago Technologies (Broadcom). Estos módulos de alto rendimiento y bajo costo consisten en una fuente de LED con lente y un circuito integrado de detector encerrado en un pequeño paquete de plástico en forma de C, junto con la electrónica de interfaz y el controlador (Figura 5). Tienen una fuente de luz altamente colimada y una disposición física especial del fotodetector, por lo que son muy tolerantes a la desalineación del montaje. (El disco, llamado rueda de códigos, se compra por separado, con una resolución de 500 CPR y 1000 CPR para el HEDS-9000 y entre 96 CPR y 512 CPR para el HEDS-9100. Los módulos proporcionan dos canales de A y B salidas digitales y requieren un solo suministro de 5 V.)

La serie CUI AMT10 es una alternativa al codificador óptico, basada en principios capacitivos en lugar de ópticos (Figura 6). Estos codificadores ofrecen una gama de unidades modulares resistentes y de alta precisión disponibles en versiones incrementales y absolutas, con una resolución de hasta 12 bits (4096 conteos) seleccionable por el usuario entre 16 valores a través de un controlador dual de cuatro posiciones. interruptor de paquete de línea (DIP). Las salidas de cuadratura A/B compatibles con semiconductores de óxido de metal complementario (CMOS) de estas unidades se notifican a través de una interfaz periférica en serie (SPI) estándar.

A diferencia de los codificadores ópticos, los dispositivos CUI AMT utilizan un patrón grabado repetitivo de conductores en las partes móviles e inmóviles del codificador. A medida que gira el codificador, la capacitancia relativa entre las dos partes aumenta y disminuye y se detecta este cambio en la capacitancia, algo similar a las salidas de los fototransistores en un codificador óptico. La suciedad y otros contaminantes tienen poco efecto perjudicial aquí.

Tenga en cuenta que un resolutor o codificador también es un dispositivo mecánico con consideraciones de montaje y requisitos de compatibilidad eléctrica. Para minimizar los problemas de existencias e inventario, CUI ofrece la serie AMT10 con una amplia gama de fundas, cubiertas y bases de montaje, por lo que el mismo codificador básico se puede usar en una amplia gama de diámetros de eje e instalaciones.

Los resolutores y codificadores pueden producir lecturas básicas con una resolución de hasta 1/100 de grado (0,6 minutos de arco) o mejor, pero la precisión no es lo mismo que la resolución (una vez más, algunas aplicaciones están más preocupadas por uno de estos que por el otro) . Independientemente de si el diseño utiliza un resolutor o un codificador, las fuentes de error se producen debido a la temperatura, la velocidad de seguimiento de los cambios, los cambios de fase no deseados y otros factores. Sin embargo, los proveedores de estas unidades han ideado formas de eliminar, cancelar o compensar muchas de estas deficiencias, a menudo mediante el uso de circuitos basados en IC entre la salida del sensor sin procesar y la salida acondicionada que va al controlador del sistema.

Dispositivos de efecto Hall, vamos con fuerza

Otra clase de dispositivo de codificación o sensor también se basa en un principio desgastado por el tiempo que requiere que la electrónica y el empaque de semiconductores modernos sean ampliamente asequibles, disponibles y efectivos. Además, el circuito de interfaz crítico, que puede hacer uso del minúsculo voltaje y conectarlo fácilmente a un sistema, ahora está disponible en el chip, lo que simplifica aún más el uso de esta tecnología. Los dispositivos de efecto Hall se pueden usar para detectar el flujo de corriente a través de un conductor que forma parte del sensor, o la presencia o ausencia de un campo magnético cercano.

Lo que conocemos como efecto Hall fue descubierto por Edwin Hall en 1879; se produce una diferencia de potencial, el voltaje de Hall, a través de un conductor eléctrico en ángulo recto con una corriente eléctrica en el conductor y un campo magnético perpendicular a la corriente (Figura 7).

Algunos sensores de efecto Hall van mucho más allá de incorporar solo el elemento sensor en sí. El sensor de posición Triaxis MLX90367 de Melexis es un IC de sensor absoluto monolítico sensible a la densidad de flujo aplicada de forma ortogonal y paralela a la superficie del IC. Es sensible a los tres componentes de la densidad de flujo, lo que permite que el MLX90367 (con el circuito magnético correcto) decodifique la posición absoluta de cualquier imán en movimiento (como una posición rotatoria de 0 a 360°).

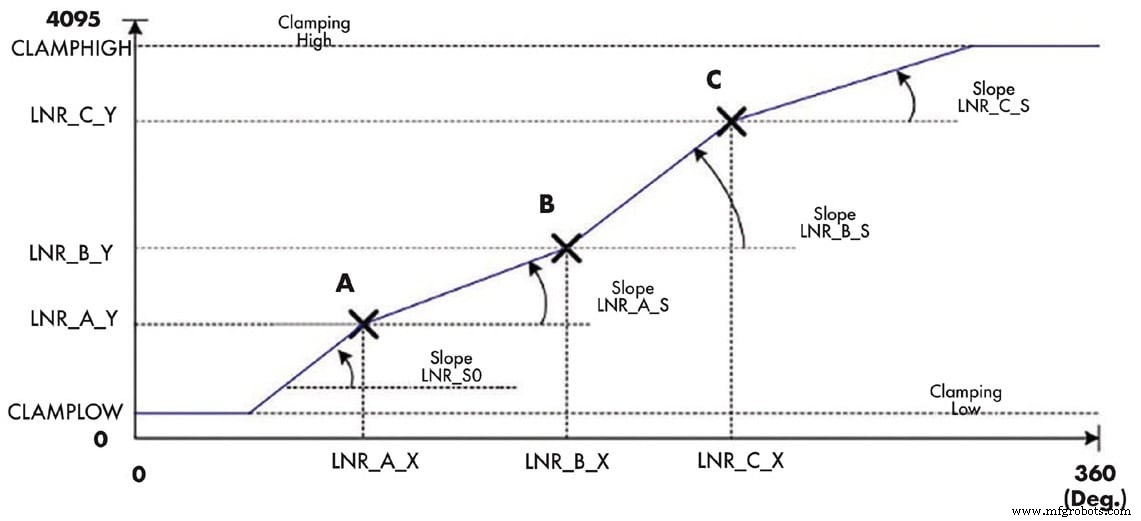

Internamente, este dispositivo de resolución de 12 bits incluye procesamiento de señal en el chip, con un microcontrolador y DSP (Figura 8), por lo que puede realizar los cálculos necesarios, además de las correcciones para las no linealidades inherentes y más (Figura 9). También es compatible con una amplia gama de funciones y características seleccionables por el usuario y varios formatos de salida, incluido un formato avanzado con corrección de errores integrada llamado SENT (SAE J2716-2010), que se usa ampliamente en aplicaciones automotrices.

La mayoría de los codificadores magnéticos de efecto Hall usan una rueda unida al eje del motor y la rueda tiene un conjunto de polos norte y sur magnetizados alrededor de su perímetro; es la analogía magnética de la rueda ranurada del codificador óptico. La rueda generalmente está hecha de ferrita moldeada por inyección incrustada con la matriz de polos. Una rueda típica está magnetizada con 32 polos (16 norte y 16 sur), por lo que la resolución es mucho menor que la de un codificador o resolver óptico, pero suele ser suficiente para muchas situaciones. Una instalación típica tiene tres sensores de efecto Hall, separados eléctricamente 120°, para detectar la conmutación de la rueda.

Resumen

Los diseñadores que deben detectar la posición, la velocidad o la aceleración del motor tienen una amplia variedad de opciones que cubren muchos parámetros clave y atributos de rendimiento. Los resolutores, los codificadores ópticos y capacitivos y los dispositivos de efecto Hall cuentan con una larga y comprobada trayectoria, además de un amplio soporte a través del conocimiento de las aplicaciones.

La elección puede ser impulsada por un factor primordial, como la robustez o la baja potencia, o por el uso tradicional y habitual en una situación determinada. Una vez que se decide la tecnología básica que se utilizará, hay disponibles muchos proveedores viables y piezas de cada uno, por lo que la decisión sobre un dispositivo específico puede requerir un poco de investigación para comprender mejor las ventajas y desventajas.

Este artículo fue escrito por Bill Schweber para Mouser Electronics, Mansfield, TX. Para obtener más información, visite aquí .

Sensor

- Renesas amplía las opciones de microcontroladores para el servocontrol en robots industriales

- El sensor de posición inductivo para motores industriales ofrece alta velocidad y alta precisión

- 5 preguntas que hacer al seleccionar materiales para productos modernos

- Sensor ultrasensible y resistente para textiles inteligentes

- Sensor de gas portátil para el control ambiental y de la salud

- Sensor de oxígeno inalámbrico en miniatura para bebés enfermos

- El sensor suave aumenta la sensibilidad de la punta de los dedos para los robots

- Sensor ultrafino para lentes de contacto inteligentes

- Sensor de posición inductivo sin contacto

- Película de sensores para la industria aeroespacial

- Sensor de inclinación/punta sin contacto