Los dispositivos RFID UHF sin batería prometen una IoT industrial más eficiente

La espectacular expansión de las aplicaciones de IoT ya está planteando algunos problemas relacionados con las baterías que alimentan los dispositivos IoT.

Se espera que el mercado combinado de IoT industrial y de consumo alcance los 11,1 billones de dólares para 2025, según un informe de 2020 de investigadores de Prudour. La espectacular expansión de las aplicaciones de IoT ya está planteando algunos problemas relacionados con las baterías que alimentan los dispositivos de IoT, no solo en términos de sostenibilidad y protección ambiental, sino también desde una perspectiva de predictividad y costo. Por lo tanto, los desarrolladores de Industria 4.0 buscan habilitar soluciones sin batería. Ahí es donde entran en juego las tecnologías UHF RFID como el enfoque adoptado por RAIN RFID Alliance.

RAIN es a la vez una alianza industrial, muy parecida a Bluetooth SIG y Wi-Fi Alliance, y una tecnología. Como se describe en el sitio web de la alianza, el acrónimo RAIN (para identificación de radiofrecuencia) "pretende ser un guiño al enlace entre UHF RFID y la nube, donde los datos basados en RFID se pueden almacenar, administrar y compartir a través de Internet. Una solución RAIN RFID utiliza un lector para leer y escribir un elemento etiquetado, administrar los datos y tomar medidas ". La membresía en la alianza está abierta a cualquier organización que tenga interés en RFID UHF pasivo.

Los sistemas de fabricación actuales utilizan los datos almacenados en etiquetas RFID para permitir productos personalizados más flexibles y eficientes. La aplicación de la tecnología RFID en la fábrica ha llevado a niveles mucho más altos de automatización y estandarización y ha contribuido ampliamente a los procesos "Lean" de la cadena de suministro moderna. En comparación con las tecnologías de identificación establecidas, como las etiquetas activas y los códigos de barras, las etiquetas RFID pasivas no necesitan su propia fuente de alimentación y no requieren una línea de visión para funcionar.

Debido a que es una tecnología emergente, muy pocas partes interesadas en la actualidad pueden ofrecer soluciones que conviertan los chips RFID pasivos en los dispositivos de detección inteligentes necesarios para RAIN RFID. Esas familias de circuitos integrados pueden medir parámetros como temperatura, humedad, movimiento, luz ambiental, continuidad eléctrica y maleabilidad del material de forma completamente pasiva, sin requerir componentes adicionales, y pueden transmitir los datos adquiridos a un lector RFID RAIN convencional en rangos de 5 a 10 metros. .

No se requiere HW / SW especial

La transferencia de datos desde el chip al lector toma solo unos pocos milisegundos y es completamente compatible con el protocolo EPC Gen2 actual. La ventaja para el usuario es que no se requiere ningún hardware o software especial para adquirir y procesar valores medidos. Los lectores actualmente disponibles en el mercado pueden capturar e interpretar los datos del chip y enviarlos a sistemas de nivel superior. Al integrar etiquetas basadas en el chip en una aplicación de logística, por ejemplo, el ID del activo y el número EPC se pueden capturar junto con los datos del sensor.

Las incrustaciones se pueden convertir en numerosos formatos de transpondedor, desde etiquetas flexibles hasta etiquetas duras. Una versión de paquete clásica como QFN con sensor integrado IC es adecuada para su uso incluso en entornos hostiles.

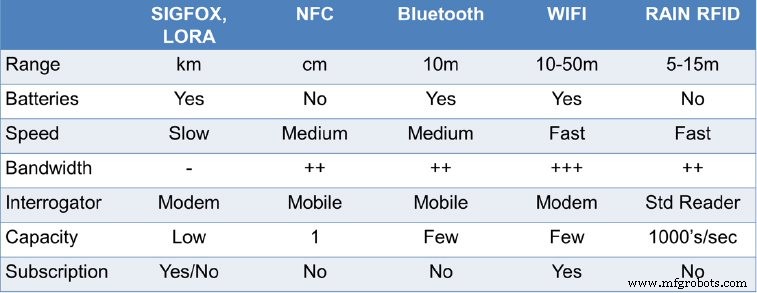

Comparación de tecnologías de comunicación utilizadas para la Industria 4.0 (Fuente:Asygn)

Aplicaciones de mantenimiento predictivo

Se espera que el mercado mundial de sensores RFID sin batería se expanda a una tasa de crecimiento anual compuesta del 13,3% hasta alcanzar los 2099 millones de dólares estadounidenses en 2030, gracias a los avances en la tecnología sin batería, así como a un mayor énfasis en las actividades de investigación y desarrollo. según Prudour.

Los circuitos integrados de sensores ya se están utilizando en muchos casos industriales, por ejemplo, en la detección de distorsiones de tuberías, en los que anteriormente se requerían soluciones de sensores tradicionales basadas en galgas extensométricas o para los que simplemente no había una solución adecuada.

Por lo general, una galga extensométrica estándar requiere circuitos de acondicionamiento de señales, convertidores de analógico a digital y dispositivos de comunicación para transferir o proporcionar los datos a una PC. Ahora, todos los componentes necesarios se pueden combinar en un chip y la comunicación es posible a través de UHF RFID. No se requieren baterías ni sensores externos.

Un caso de uso general amplio es el mantenimiento predictivo, que puede anticipar el desgaste o averías, permitir que los técnicos de mantenimiento se centren en problemas clave y generar grandes cantidades de datos para construir modelos predictivos. Las superestructuras metálicas, como puentes y grandes edificios, son excelentes candidatos para dicha tecnología; los equipos pueden atender las reparaciones antes de que ocurran fallas catastróficas que incurrirían en multas, requerirían reparaciones costosas o, en el peor de los casos, resultarían en lesiones. Incrustar sensores de energía libre en bloques de concreto en el momento de su fabricación permitiría el acceso en tiempo real a parámetros críticos como la temperatura o la humedad, lo que permitiría a los constructores, administradores de edificios y usuarios de edificios monitorear estructuras a lo largo del tiempo, brindando así tranquilidad a esas partes interesadas.

Los fabricantes de equipos industriales pesados también están interesados en utilizar la tecnología para aplicaciones como la detección de sobrecalentamiento en las palas de las turbinas en aplicaciones de energía hidroeléctrica o eólica. Los sensores de presión también se pueden utilizar en botellas de gas industriales para evitar explosiones o incendios. Otro caso emergente más es la incorporación de virutas en elastómeros, por ejemplo, para permitir que se mida el peso o la carga del vehículo a través de sensores de presión integrados en los neumáticos.

La integración de sensores de energía libre en el hormigón permitiría el acceso en tiempo real a los parámetros críticos para que las estructuras pudieran ser monitoreadas a lo largo del tiempo. (Fuente:Asygn)

Más allá de las aplicaciones industriales, los desarrolladores apuntan a casos de uso en agricultura y atención médica. Los drones integrados con lectores pueden monitorear la temperatura, la humedad y las condiciones de luz en invernaderos y campos abiertos. El ganado equipado con crotales se puede rastrear en el campo y su temperatura corporal se puede monitorear para detectar enfermedades. Y al incorporar sensores RFID en dispositivos protésicos, la tensión o la desviación de la temperatura pueden revelar fallas de modo que los técnicos puedan ayudar a los pacientes reparando o reemplazando una prótesis defectuosa antes de que cause un problema.

La industria ya ha aceptado por completo el IoT. La tarea ahora es hacer que las soluciones de la Industria 4.0 sean más ágiles y eficientes para maximizar el ROI, y las tecnologías RFID UHF sin baterías están mostrando el camino.

—Frédéric Maricourt es director de ventas de Asygn.

>> Este artículo se publicó originalmente en nuestro sitio hermano, EE. Times Europe.

Tecnología de Internet de las cosas

- Perspectivas para el desarrollo de IoT industrial

- Cuatro grandes desafíos para la Internet industrial de las cosas

- Garantizar la seguridad cibernética y la privacidad en la adopción de IoT

- El cerebro operativo:un nuevo paradigma para la gestión inteligente de datos en el IoT industrial

- Protección de IoT industrial:un desafío de seguridad creciente - Parte 1

- Democratizando el IoT

- Por qué la conexión directa es la siguiente fase del IoT industrial

- Los dispositivos de IoT industriales superarán a los consumidores para 2025

- Los dispositivos de IoT avanzan y se multiplican, para aumentar un 200% para 2021

- De la granja al frigorífico:una historia de amor de IoT industrial (IIoT)

- AIoT industrial:combinación de inteligencia artificial e IoT para la Industria 4.0