Ahorro de energía con válvulas neumáticas y sensores inteligentes en las líneas de envasado

Escrito por los especialistas de Emerson.

Se estima que más de un tercio de las emisiones de gases de efecto invernadero son producidos por los sistemas alimentarios, siendo los procesos de envasado responsables de alrededor del 5,4 % de eso. Para reducir, y finalmente eliminar, las emisiones, las empresas de bienes de consumo envasados (CPG) están estableciendo objetivos de descarbonización. A medida que los CPG toman medidas y avanzan hacia la neutralidad de carbono, buscan formas confiables de reducir el uso de energía en sus instalaciones.

Una forma en que muchas empresas están reduciendo de manera confiable el consumo de energía es a través de la integración de nuevas tecnologías de válvulas neumáticas energéticamente eficientes. Las válvulas de control neumáticas son fundamentales para una amplia gama de sistemas de envasado por su rendimiento rentable y fiable. Su prevalencia y la variedad de capacidades nuevas e inteligentes que han desarrollado los fabricantes de válvulas de aire neumáticas presentan una gran oportunidad para que los CPG ahorren energía y obtengan un mayor valor de sus sistemas neumáticos.

Optimización del uso de energía mediante sensores de flujo

En general, los CPG tienen muchas máquinas, generalmente de diferentes fabricantes, que comparten una línea principal de suministro de aire comprimido. El aire comprimido que utilizan las plantas de empaque para operar este equipo y los procesos de energía en sus líneas de empaque requiere una cantidad considerable de energía para producir. Desafortunadamente, no todo se usa de manera eficiente; algo de aire comprimido puede desperdiciarse a través de fugas. Las fugas pueden ser difíciles de detectar y, a menudo, pueden pasar desapercibidas hasta que provocan enormes pérdidas de energía y costosos tiempos de inactividad.

El monitoreo del sistema neumático es una forma de detectar fugas y controlar el uso de energía. La mayoría de las máquinas no tienen tecnología de monitoreo incorporada. Sin embargo, pueden actualizarse con sensores neumáticos inteligentes. Sensores de flujo, como AVENTICS TM de Emerson El sensor de la serie AF2 permite identificar y abordar las fugas de manera temprana, e incluso antes de que sucedan, para optimizar el uso de energía.

Al medir el consumo de aire comprimido en tiempo real, los sensores de flujo pueden ofrecer una imagen clara del rendimiento del sistema neumático y el consumo de energía. Con esta información, las empresas pueden comprender mejor su uso de energía y tomar medidas significativas para controlarlo de manera efectiva.

Mucho más que un caudalímetro, el AF2 mide ocho parámetros de proceso diferentes:presión, temperatura, caudal másico, caudal volumétrico, velocidad de caudal, masa total, volumen total y energía. Su gran pantalla OLED configurable presenta claramente los datos operativos, lo que facilita la lectura de los operadores. Los operadores también pueden configurar varias visualizaciones, incluidos diagramas de flujo, para mediciones, así como curvas de proceso y valores acumulativos. El sensor almacena hasta siete días de memoria, por lo que los operadores también pueden acceder al historial básico de la máquina.

El AF2 proporciona datos a nivel de máquina y puede indicar qué máquina en la línea de suministro puede tener una fuga. Usando datos, los operadores pueden obtener información sobre el flujo de aire de una máquina y correlacionar lo que aprenden con los ciclos de la máquina. Al comprender mejor el ciclo de la máquina y su perfil de aire, un operador puede comparar datos en tiempo real con datos de referencia, como un perfil de flujo de aire estándar o datos de la mejor máquina en la línea. Si hay una desviación de los datos de referencia, los operadores pueden identificar el problema y tomar medidas rápidamente, como reemplazar un componente que está causando fugas.

La comparación del perfil del ciclo y el consumo de aire proporciona mucha información valiosa sobre el estado de la máquina, las posibles fugas y el consumo de energía a los que los operadores no tendrían acceso de otro modo. Puede ayudar a los operadores a tomar decisiones con confianza y tomar medidas que controlen mejor el uso de energía de la línea de envasado.

De hecho, la capacidad de captura de datos y el enfoque sistemático del AF2 permite a los operadores monitorear el consumo de aire en sistemas neumáticos de acuerdo con DIN ISO 50001 para la gestión de energía. Esta norma ISO se creó para ayudar a las organizaciones a establecer, implementar, mantener y mejorar sus sistemas de gestión de la energía.

Usando solo el AF2, los CPG pueden mantener los datos recopilados dentro de su propia red de TI o pueden extraer datos a la nube a través de puertas de enlace. Cuando se combina con una puerta de enlace y un software especialmente desarrollado, los operadores pueden acceder a paneles avanzados, almacenar datos históricos, crear umbrales de parámetros que activan alertas, completar análisis de fugas, correlacionar datos con otros sensores de máquinas, completar la contabilidad del sitio y mucho más.

La simplicidad del AF2 y su amplitud de información brindan a los CPG un punto de entrada fundamental para sus viajes de transformación digital y una forma valiosa de ahorrar energía de manera confiable.

Los datos de los sensores se pueden presentar a los operadores a través de información y visualización en sus dispositivos inteligentes personales, lo que facilita el acceso, la interpretación y el uso para la toma de decisiones. (imagen cortesía de Emerson)

Reducción de residuos mediante válvulas proporcionales

Se estima que cada minuto se venden cerca de 1 millón de botellas de plástico. La mayoría de estos son botellas de tereftalato de polietileno (PET). Para satisfacer la demanda global, cada año se fabrican e implementan alrededor de 3500 sistemas de moldeo por estirado y soplado (SBM).

Los últimos sistemas de producción incorporan el proceso SBM con el proceso de embotellado en un flujo de producción continuo. Los sistemas combinados pueden reducir tanto la huella física de una línea como su huella de carbono al eliminar la necesidad de enviar las botellas desde la producción hasta el llenado. Las tecnologías de válvulas neumáticas que activan las funciones clave de SBM también pueden ahorrar una cantidad significativa de energía.

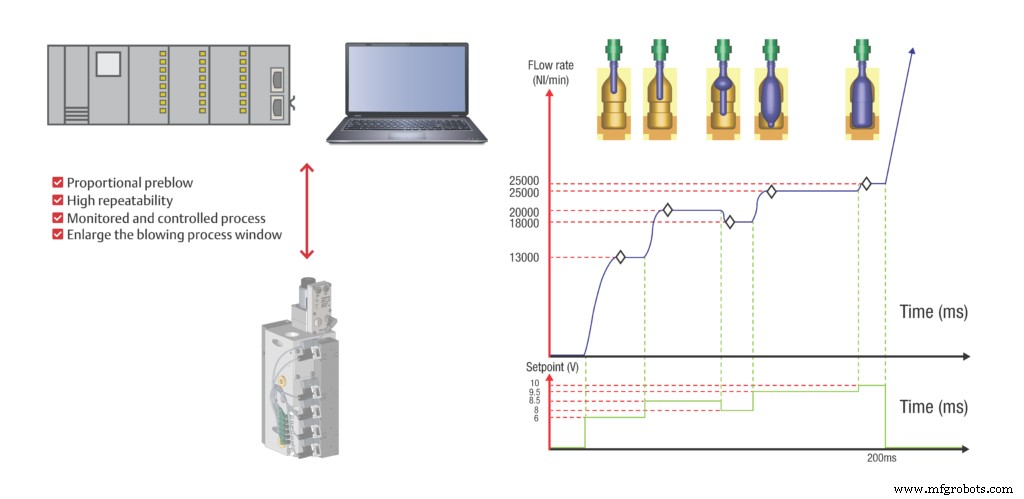

Tres tecnologías neumáticas que pueden marcar la mayor diferencia en el consumo de energía de un sistema de producción son las válvulas de control proporcional, los sistemas de preparación de aire y los bloques de soplado. Los sistemas neumáticos de preparación de aire mejoran la eficiencia y brindan un mayor control del aire de baja y alta presión que utilizan los actuadores de preformas y los pasos de expansión de botellas por estirado y soplado para formar botellas. Las funciones de presoplado, soplado, reciclaje y escape de los bloques de soplado compactos y de alto rendimiento controlan mejor el crecimiento del volumen de la botella. Sin embargo, las válvulas proporcionales avanzadas revolucionan la expansión previa al soplado y mejoran significativamente la eficiencia energética de este paso.

Emerson ofrece una solución de válvula de control proporcional especialmente diseñada para reemplazar el flujo de alta presión de encendido/apagado en el paso de expansión previa al soplado en la producción de PET. La innovadora solución combina una válvula proporcional especialmente diseñada, electrónica de control y software. La válvula proporcional afina la expansión de cada botella dentro del molde modulando el flujo en lugar de proporcionar un caudal uniforme durante todo el proceso de soplado como lo hace el flujo de alta presión de encendido/apagado. El sistema puede almacenar puntos de ajuste de la secuencia de soplado en la válvula o responder a las instrucciones de control del controlador lógico programable (PLC) SBM para el crecimiento deliberado de la botella, lo que permite a los usuarios finales refinar con precisión cómo se expanden las botellas calentadas dentro del molde.

La capacidad de ajustar con precisión la pared de la botella y la formación de la forma hace posible crear botellas más delgadas y livianas, lo que puede reducir la cantidad de material utilizado para cada botella. También ahorra energía al reducir la presión del aire de soplado necesaria para la formación de botellas sin sacrificar la calidad ni la temperatura de calentamiento en el horno de presoplado.

Además de modular con precisión el crecimiento de la botella, esta tecnología avanzada de válvula proporcional tiene varias capacidades adicionales que mejoran la eficiencia energética y la sostenibilidad del proceso de soplado de botellas de PET. El sistema también puede proporcionar resultados de retroalimentación que indican la calidad de cada golpe. Estos datos críticos ayudan a los fabricantes de botellas a perfeccionar su proceso de formación, lo que puede mejorar la calidad y la consistencia de las botellas y reducir los desechos. También proporciona datos de monitoreo de condición que permiten el mantenimiento preventivo, mejorando la eficiencia y reduciendo el tiempo de inactividad.

Además de los beneficios de ahorro de energía de la nueva tecnología de válvulas proporcionales, el sistema permite a los fabricantes de botellas lograr un mayor rendimiento al producir formas de botellas complejas que pueden ser más atractivas para los consumidores. Y, dado que el proceso se puede actualizar fácilmente a través de la fórmula de software/PLC, cada estación de soplado de la máquina se puede refinar para lograr una mayor mejora sin detener la producción.

Mejor control, mayores ahorros

Las nuevas tecnologías de válvulas neumáticas inteligentes brindan a los CPG formas de reducir de manera confiable el uso de energía. La integración de sensores inteligentes en las líneas de envasado y válvulas proporcionales en la producción de botellas de PET brinda a los CPG la capacidad de controlar procesos y refinar sus resultados. La descarbonización confiable de las líneas de empaque no ocurrirá sin intención:requerirá el alto nivel de control, precisión y deliberación que estas tecnologías están diseñadas para proporcionar.

Comuníquese con los expertos de JHFoster para saber cómo puede comenzar a ahorrar energía en sus instalaciones.

Equipo industrial

- Almacene y administre datos confidenciales con Secret Manager

- Contrinex:sensores inteligentes y cortinas ópticas de seguridad listos para la nube con interfaz Bluetooth

- Los secretos de una infraestructura de IoT con una ciudad inteligente

- Mejora de la eficiencia energética con HMI

- Ahorro de energía con sus gabinetes NEMA

- Edge Computing y su importancia en la producción inteligente

- Ahorre energía con actuadores neumáticos

- Las herramientas quirúrgicas con sensores inteligentes pueden mejorar la cirugía y la terapia cardíacas

- 5 minutos con PwC sobre IA y Big Data en la fabricación

- Hacer frente al desafío de la fabricación con datos e IA

- Sensores inteligentes:ventajas y desventajas para la maquinaria industrial