Los códigos T simplifican el proceso de confirmación de la longitud de la herramienta

La compensación de la longitud de la herramienta simplifica la programación y mejora el mecanizado de prueba y el dimensionamiento durante las configuraciones y los ciclos de producción. También hace posible ensamblar y medir las longitudes de las herramientas de corte utilizando un dispositivo de medición de longitudes de herramientas fuera de línea.

Aunque la compensación de la longitud de la herramienta es una buena característica, tiene algunos inconvenientes.

¿Cuáles son los inconvenientes de la compensación de la longitud de la herramienta?

1) La herramienta de corte debe ser lo suficientemente rígida para mecanizar usando las condiciones de corte programadas, y 2) la herramienta de corte debe ser lo suficientemente larga para alcanzar la superficie mecanizada más profunda sin ser tan larga que choque con una obstrucción durante los cambios de herramienta.

En algunas empresas, los programadores especifican los componentes para ensamblar herramientas de corte junto con un rango de longitudes aceptables.

Muchas empresas, sin embargo, especifican solo el nombre y el tamaño de la herramienta, dejando que la persona encargada de la configuración determine cómo ensamblar las herramientas de corte. Es posible que el personal de configuración no sepa con seguridad si cada herramienta tendrá la rigidez adecuada o si su longitud se encuentra dentro de un rango aceptable.

Si bien es posible que no puedan garantizar la rigidez, las macros personalizadas pueden resolver la cuestión del rango de longitud de la herramienta de corte.

Configuración básica de macros

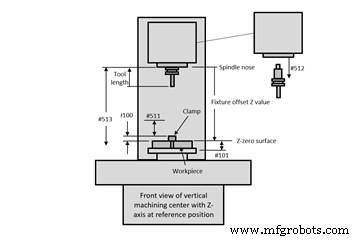

La técnica aquí es especialmente útil para máquinas con recorrido limitado del eje Z, como pequeños centros de mecanizado verticales y muchos centros de mecanizado horizontales. Usamos variables del sistema macro personalizadas de FANUC para acceder a datos relacionados con la compensación, y nuestro ejemplo también asume que la máquina tiene el conjunto estándar de FANUC de seis compensaciones de accesorios y el usuario planea establecer la longitud de la herramienta de corte como el valor de compensación de compensación de la longitud de la herramienta.

Las variables de la serie #2200 brindan acceso a las compensaciones de geometría de longitud de herramienta. Los de la serie #5200 brindan acceso a compensaciones de accesorios. Además, nuestro ejemplo "segunda referencia" a los valores de las variables del sistema relacionadas. Los valores de longitud de nuestra herramienta de prueba son:

#149=4.0

#2=#[2200+#149] (Longitud actual de la herramienta)

Con la variable común #149 configurada en 4.0, la expresión 2200+#149 representa 2204. El signo de libra (#) fuera de los corchetes hace que esta variable del sistema sea #2204, que accede al valor de compensación de geometría de longitud de herramienta número cuatro. Se utilizan técnicas similares para acceder al valor del registro Z de desplazamiento del dispositivo actualmente instalado. También estamos usando la variable del sistema #4014 para acceder al valor de compensación del dispositivo actualmente instalado (54-59).

Considere la ilustración.

Los datos de entrada provienen de las compensaciones, de las constantes del sistema (variables comunes permanentes de la serie #500) y de los valores especificados dentro del programa. Las compensaciones incluyen valores Z de compensación de dispositivo y longitudes de herramienta ingresadas en las compensaciones de geometría de compensación de longitud de herramienta.

Los usuarios solo deberán ingresar las siguientes constantes del sistema una vez:

#511:Espacio libre para realizar un cambio de herramienta.

#512:Cantidad extraída del cambiador de herramientas (consulte la documentación del fabricante de la máquina).

#513:Recorrido del eje Z (consulte la documentación del fabricante de la máquina).

Estos valores coinciden con el programa CNC:

#100:Distancia entre la superficie Z-zero y la obstrucción más alta (como una abrazadera).

#101:Distancia entre la superficie Z-cero y la profundidad más profunda. Este valor se puede especificar antes de cada cambio de herramienta.

Esta técnica opera desde un programa de código T definido por el usuario. Después de establecer un parámetro (#6001, bit 5 para los CNC de FANUC más nuevos) en 1, cada vez que el CNC vea un código T, almacenará el valor T en la variable común #149 y ejecutará el programa O9000.

Hay dos estilos comunes de sistemas de cambio automático de herramientas.

¿Cuáles son los estilos comunes de los sistemas de cambio automático de herramientas?

Con uno, el código T por sí solo completa el cambio de herramienta. Con el otro, el código T simplemente gira el carrusel de herramientas, llevando la herramienta a la estación lista mientras un comando M06 cambia las herramientas. El siguiente programa de ejemplo debería funcionar bien para ambos, aunque es posible que los usuarios tengan que separar el código T y el M06 en dos comandos para que el programa se ejecute correctamente.

Programas de muestra

Aquí están los programas. El programa principal (O6001) se abrevia para mostrar solo los comandos relacionados:

O6001 (Programa principal)

G54 (Seleccionar compensación de dispositivo)

#100=2.0 (Altura de la característica/obstrucción más alta desde la superficie Z-cero desplazada del accesorio)

#101=2,5 (Profundidad máxima de mecanizado para la herramienta 4)

(.)

(Comandos de inicio del programa)

(.)

T04 (Llama al programa O9000, la macro personalizada de código T definida por el usuario)

M06 (El cambio de herramienta ocurrirá si la herramienta está dentro del rango)

(.)

(Mecanizado con estación de herramientas 4)

(.)

#101=1,0 (Profundidad máxima de mecanizado para la herramienta 5)

(Comandos de inicio de herramientas)

(.)

T5 (Llama a la macro personalizada de código T definida por el usuario)

M06 (El cambio de herramienta ocurrirá si la herramienta está dentro del rango)

(Mecanizado con herramienta 5)

(.)

(Equilibrio del programa de mecanizado)

(.)

M30

O9000 (herramienta de verificación de macros personalizadas)

#1=ABS[#[5203+[#4014-53]*20]] (Valor Z de compensación del accesorio actual)

#2=#[2200+#149] (Longitud actual de la herramienta)

IF[[#1-#2-#511-#512-#100]GT0]GOTO5 (¿Está bien la longitud de la herramienta?)

#3000=100(HERRAMIENTA DEMASIADO LARGA)

N5#3=#1+#101 (Profundidad máxima)

#4=#513+#2 (Alcance de la herramienta)

IF[[#4-#3]GT0]GOTO10 (¿Llegará la herramienta a la superficie más profunda?)

#3000=101(HERRAMIENTA DEMASIADO CORTA)

N10T#149 (Rotar la herramienta a la posición lista)

M99

Equipo industrial

- ¿Qué es una herramienta de perforación?

- Simplifique sus pedidos de herramientas de corte

- Longitud absoluta de la herramienta:el estándar de la industria

- Sea más productivo con la longitud absoluta de la herramienta

- ¿Qué es la soldadura por fricción y agitación? - Proceso y aplicación

- ¿Qué es el Mecanizado? - Definición, Proceso y Herramienta

- Proceso de mecanizado ultrasónico:principio de funcionamiento de las piezas, ventajas

- Herramienta de vistas previas de Ascend para simplificar la gestión de canalización de datos

- Comprender el proceso de mecanizado y la máquina herramienta

- Compensación de longitud de herramienta:definición del diccionario CNC

- Medición de longitud de herramienta:definición del diccionario CNC