Concepto clave de CNC n.º 1:los fundamentos del control numérico por computadora

Crédito de la foto:Getty Images

Crédito de la foto:Getty Images

Este es el primer artículo de una serie de 10 partes sobre los conceptos clave del control numérico por computadora. Para obtener una introducción al enfoque de esta serie lea este artículo .

¿Cuáles son los beneficios del control numérico por computadora?

El primer beneficio que ofrecen todas las formas de máquinas herramienta CNC es la automatización mejorada. La intervención del operador relacionada con la producción de piezas de trabajo puede reducirse o eliminarse. Muchas máquinas CNC pueden funcionar sin supervisión durante todo su ciclo de mecanizado, liberando al operador para realizar otras tareas. Esto brinda al usuario de CNC varios beneficios secundarios, incluida la reducción de la fatiga del operador, menos errores causados por errores humanos y un tiempo de mecanizado consistente y predecible para cada pieza de trabajo. Dado que la máquina funcionará bajo el control del programa, el nivel de habilidad requerido del operador CNC (relacionado con la práctica de mecanizado básico) también se reduce en comparación con un maquinista que produce piezas de trabajo con máquinas herramienta convencionales.

El segundo gran beneficio de la tecnología CNC son las piezas de trabajo consistentes y precisas. Las máquinas CNC de hoy cuentan con especificaciones de precisión y repetibilidad casi increíbles. Esto significa que una vez que se verifica un programa, se pueden producir fácilmente dos, diez o mil piezas de trabajo idénticas con precisión y consistencia.

Un tercer beneficio que ofrecen la mayoría de las máquinas herramienta CNC es la flexibilidad. Dado que estas máquinas se ejecutan desde programas, ejecutar una pieza de trabajo diferente es casi tan fácil como cargar un programa diferente. Una vez que se ha verificado y ejecutado un programa para una ejecución de producción, se puede recuperar fácilmente la próxima vez que se vaya a ejecutar la pieza de trabajo. Esto conduce a otro beneficio más, cambios rápidos.

Dado que estas máquinas son muy fáciles de configurar y ejecutar, y dado que los programas se pueden cargar fácilmente, el tiempo de configuración es muy breve. Esto es imperativo con los requisitos de producción justo a tiempo de hoy.

Control de movimiento:el corazón de CNC

La función más básica de cualquier máquina CNC es el control de movimiento automático, preciso y consistente. Todas las formas de equipos CNC tienen dos o más direcciones de movimiento, llamadas ejes. Estos ejes se pueden posicionar de forma precisa y automática a lo largo de su recorrido. Los dos tipos de ejes más comunes son lineales (impulsados a lo largo de una trayectoria recta) y giratorios (impulsados a lo largo de una trayectoria circular).

En lugar de generar movimiento girando manualmente manivelas y volantes como se requiere en las máquinas herramienta convencionales, las máquinas CNC permiten que los movimientos sean accionados por servomotores bajo el control del CNC y guiados por el programa de piezas. En términos generales, el tipo de movimiento (rápido, lineal y circular), los ejes a mover, la cantidad de movimiento y la tasa de movimiento (velocidad de avance) son programables con casi todas las máquinas herramienta CNC.

Un comando CNC ejecutado dentro del control (comúnmente a través de un programa) le dice al motor de accionamiento que gire una cantidad precisa de veces. La rotación del motor de accionamiento, a su vez, hace girar el husillo de bolas. Y el husillo de bolas impulsa el eje lineal. Un dispositivo de retroalimentación en el extremo opuesto del husillo de bolas permite que el control confirme que se ha realizado el número ordenado de rotaciones.

Aunque es una analogía bastante cruda, el mismo movimiento lineal básico se puede encontrar en un tornillo de mesa común. A medida que gira la manivela del tornillo de banco, gira un tornillo de avance que, a su vez, impulsa la mordaza móvil del tornillo de banco. En comparación, un eje lineal en una máquina herramienta CNC es extremadamente preciso. El número de revoluciones del motor de accionamiento del eje controla con precisión la cantidad de movimiento lineal a lo largo del eje.

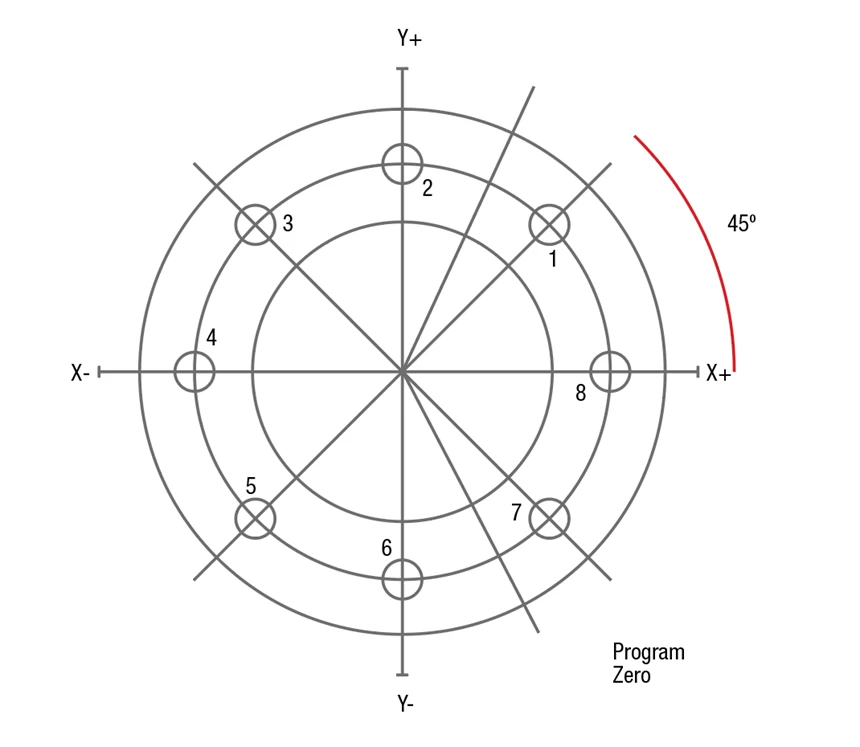

Figura 1:En este ejemplo, el programa cero se coloca en el centro del anillo. Tenga en cuenta que cualquier coordenada a la izquierda o debajo del cero del programa se especifica como posiciones negativas.

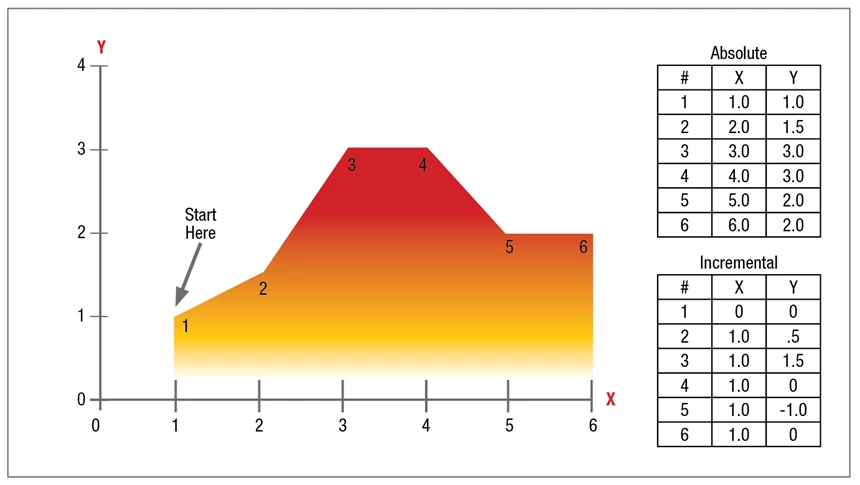

Figura 2:Es muy fácil decir la ubicación precisa de la herramienta en cualquier comando dado en el modo absoluto. En el modo incremental, puede ser muy difícil determinar la posición actual de la herramienta para un comando de movimiento dado.

Anterior SiguienteCómo se ordena el movimiento del eje:comprensión de los sistemas de coordenadas

Sería inviable para el usuario de CNC provocar el movimiento del eje al tratar de decirle a cada motor de accionamiento del eje cuántas veces debe girar para ordenar una cantidad de movimiento lineal determinada. (¡Esto sería como tener que averiguar cuántas vueltas de la manija en un tornillo de mesa harán que la mordaza móvil se mueva exactamente una pulgada!) En cambio, todos los controles CNC permiten controlar el movimiento del eje de una manera mucho más simple y lógica. utilizando alguna forma de sistema de coordenadas. Los dos sistemas más populares utilizados con las máquinas CNC son el sistema de coordenadas rectangulares o "cartesianos" y el sistema de coordenadas polares. Con mucho, el más común es el sistema de coordenadas rectangulares.

Una aplicación muy común para el sistema de coordenadas rectangulares es la representación gráfica.

Tomemos lo que sabemos ahora sobre gráficos y relacionémoslo con el movimiento del eje CNC. En lugar de trazar puntos teóricos para representar ideas conceptuales, el programador de CNC trazará puntos finales físicos para los movimientos de los ejes. Los ejes se dividen en incrementos. Pero en lugar de dividirse en incrementos de ideas conceptuales como el tiempo y la productividad, cada eje lineal del sistema de coordenadas rectangulares de una máquina CNC se divide en incrementos de medición. En el modo de pulgadas, el incremento más pequeño puede ser de 0,0001 pulgadas. En el modo métrico, el incremento más pequeño puede ser de 0,001 milímetros. (Por cierto, para eje rotativo el incremento es 0.001

grados.)

Cada eje dentro del sistema de coordenadas de la máquina CNC debe comenzar en alguna parte. Para propósitos de CNC, este punto de origen se denomina comúnmente programa cero punto (también llamado trabajo cero , parte cero , o origen del programa ). Normalmente, el punto cero del programa se elige como el punto donde comienzan todas las dimensiones.

Con esta técnica, si el programador desea que la herramienta sea enviada a una posición una pulgada a la derecha del punto cero del programa, X1.0 es comandado. Si el programador desea que la herramienta se mueva a una posición una pulgada por encima del punto cero del programa, Y1.0 es comandado. El control determinará automáticamente cuántas veces rotar cada motor impulsor de eje y husillo de bolas para que el eje alcance el punto de destino ordenado. Esto permite que el programador controle el movimiento del eje de una manera muy lógica.

Con los ejemplos dados hasta ahora, todos los puntos estaban arriba ya la derecha del punto cero del programa. Esta área arriba ya la derecha del punto cero del programa se llama cuadrante (en este caso, el cuadrante número uno). No es raro en las máquinas CNC que los puntos finales necesarios dentro del programa caigan en otros cuadrantes. Cuando esto sucede, al menos una de las coordenadas debe especificarse como menos. La Figura 1 muestra una aplicación común de cuando los puntos finales caen en los cuatro cuadrantes y se deben especificar coordenadas negativas.

Movimiento absoluto versus incremental

Todas las discusiones hasta este punto asumen que se usa el modo absoluto de programación. En el modo absoluto, los puntos finales de todos los movimientos se especificarán desde el punto cero del programa. Para los principiantes, este suele ser el método mejor y más fácil de especificar puntos finales para los comandos de movimiento. Sin embargo, existe otra forma de especificar puntos finales para el movimiento del eje.

En el modo incremental, los puntos finales de los movimientos se especifican desde la posición actual de la herramienta, no desde el cero del programa. Con este método de controlar el movimiento, el programador siempre debe preguntarse:"¿Hasta dónde debo mover la herramienta?" Si bien hay ocasiones en las que el modo incremental puede ser muy útil, en términos generales, este es el método más engorroso y difícil.

Tenga cuidado al realizar comandos de movimiento. Los principiantes tienen la tendencia a pensar de forma incremental. Si se trabaja en el modo absoluto (como deberían hacerlo los principiantes), el programador siempre debe preguntar "¿A qué posición se debe mover la herramienta?" Esta posición es relativa al programa cero, no desde la posición actual de la herramienta. La figura 2 muestra dos series de movimientos idénticas, una en modo incremental y otra en modo absoluto.

Además de hacer que sea muy fácil determinar la posición actual de cualquier comando, otro beneficio de trabajar en el modo absoluto tiene que ver con los errores cometidos durante los comandos de movimiento. En el modo absoluto, si se comete un error de movimiento en un comando del programa, solo un movimiento será incorrecto. Por otro lado, si se comete un error durante los movimientos incrementales, todos los movimientos desde el punto del error también serán incorrectos.

Asignación de programa cero

Tenga en cuenta que al control CNC se le debe indicar la ubicación del punto cero del programa por un medio u otro. Cómo se hace esto varía dramáticamente de una máquina CNC y control a otro. Un método más antiguo es asignar programa cero en el programa. Con este método, el programador le dice al control qué distancia hay desde el punto cero del programa hasta la posición inicial de la máquina. Esto se hace comúnmente con un comando G92 (o G50) al menos al comienzo del programa y posiblemente al comienzo de cada herramienta.

En general, una mejor manera de asignar el cero del programa es a través de alguna forma de compensación. Los fabricantes de control de centros de mecanizado suelen llamar compensaciones utilizadas para asignar programa cero compensaciones de accesorios . Los fabricantes de centros de torneado suelen llamar a las compensaciones utilizadas para asignar el programa cero para cada herramienta compensaciones de geometría . Se presentará más información sobre cómo se puede asignar el programa cero durante el concepto clave número cuatro.

Crédito de la foto:Getty Images

Crédito de la foto:Getty Images Otros puntos sobre el movimiento del eje

Hasta este punto, nuestra principal preocupación ha sido mostrarle cómo determinar el punto final de cada comando de movimiento. Como has visto, hacer esto requiere una comprensión del sistema de coordenadas rectangulares. Sin embargo, existen otras preocupaciones sobre cómo se llevará a cabo una moción. Por ejemplo, el tipo de movimiento (rápido, en línea recta, circular, etc.) y la velocidad de movimiento (velocidad de avance) también serán de interés para el programador. Hablaremos de estas otras consideraciones durante el concepto clave número tres.

El Programa CNC

Casi todos los controles CNC actuales utilizan un formato de dirección de palabra para la programación. (Las únicas excepciones a esto son ciertos controles conversacionales). Por formato de dirección de palabra, queremos decir que el programa CNC se compone de comandos similares a oraciones. Cada comando se compone de palabras CNC, cada una de las cuales tiene una dirección de letra y un valor numérico. La dirección de la letra (X, Y, Z, etc.) le dice al control el tipo de palabra y el valor numérico le dice al control el valor de la palabra. Usadas como palabras y oraciones en el idioma inglés, las palabras en un comando CNC le dicen a la máquina CNC qué es lo que deseamos hacer en este momento.

Cada palabra tiene una dirección de letra y un valor numérico. La dirección de la letra le dice al control el tipo de palabra. Los fabricantes de controles CNC varían con respecto a cómo determinan los nombres de las palabras (direcciones de letras) y sus significados. El programador CNC principiante debe consultar el manual de programación del fabricante del control para determinar los nombres y significados de las palabras. Aquí hay una breve lista de algunos de los tipos de palabras y sus especificaciones de direcciones de letras comunes.

Como puede ver, muchas de las direcciones de las letras se eligen de manera lógica (T para herramienta, S para husillo, F para velocidad de avance, etc.). Algunos requieren memorización.

Hay direcciones de dos letras (G y M) que permiten designar funciones especiales. La función preparatoria (G) especifica que se usa comúnmente para establecer modos. Ya introdujimos el modo absoluto, que está especificado por G90 y el modo incremental, especificado por G91. Estas son sólo dos de las funciones preparatorias utilizadas. Debe consultar el manual del fabricante de su control para encontrar la lista de funciones para su máquina.

Al igual que las funciones preparatorias, las funciones misceláneas (palabras M) permiten una variedad de funciones especiales. Las funciones misceláneas se utilizan normalmente como interruptores programables (como encendido/apagado del husillo, encendido/apagado del refrigerante, etc.). También se utilizan para permitir la programación de muchas otras funciones programables de la máquina herramienta CNC.

Para un principiante, todo esto puede parecer que la programación CNC requiere una gran cantidad de memorización. Pero tenga la seguridad de que solo se usan alrededor de 30-40 palabras diferentes con la programación CNC. Si puede pensar en aprender programación manual CNC como aprender un idioma extranjero que tiene solo 40 palabras, no debería parecer demasiado difícil.

Programación punto decimal

Ciertas direcciones de letras (palabras CNC) permiten la especificación de números reales (números que requieren partes de un número entero). Los ejemplos incluyen el designador del eje X (X), el designador del eje Y (Y) y el designador de radio (R). Casi todos los modelos actuales de controles CNC permiten el uso de un punto decimal dentro de la especificación de cada letra de dirección. Por ejemplo, X3.0625 se puede usar para especificar una posición a lo largo del eje X.

Por otro lado, algunas direcciones de letras se utilizan para especificar números enteros. Los ejemplos incluyen el designador de velocidad del husillo (S), el designador de estación de herramienta (T), números de secuencia (N), funciones preparatorias (G) y funciones misceláneas (M). Para estos tipos de palabras, la mayoría de los controles no permitir el uso de un punto decimal. El programador principiante debe consultar el manual de programación del fabricante del control CNC para averiguar qué palabras permiten el uso de un punto decimal.

Otras funciones programables

Todas las máquinas CNC, excepto las más simples, tienen funciones programables además del movimiento del eje. Con los equipos CNC completos de hoy en día, casi todo lo relacionado con la máquina es programable. Los centros de mecanizado CNC, por ejemplo, permiten programar la velocidad y dirección del husillo, el refrigerante, el cambio de herramientas y muchas otras funciones de la máquina. De manera similar, los centros de torneado CNC permiten programar la velocidad y la dirección del husillo, el refrigerante, el índice de la torreta y el contrapunto. Y todas las formas de equipos CNC tendrán su propio conjunto de funciones programables. Además, ciertos accesorios como sistemas de sondeo, sistemas de medición de longitud de herramientas, cambiadores de tarimas y sistemas de control adaptativo también pueden estar disponibles y requerirán consideraciones de programación.

La lista de funciones programables variará drásticamente de una máquina a otra, y el usuario debe aprender estas funciones programables para cada máquina CNC que vaya a utilizar. En el concepto clave número dos , analizaremos más de cerca lo que suele programarse en diferentes formas de máquinas herramienta CNC.

Obtenga más información sobre los conceptos clave del control numérico por computadora:

Concepto clave de CNC n.º 2:Conozca su máquina

Concepto clave de CNC n.º 3:comprensión de los tipos de movimiento de CNC

Concepto clave de CNC n.º 4:las formas de compensación

Concepto clave de CNC n.º 5:la importancia del formateo de programas

Concepto clave de CNC n.º 6:métodos para la programación de CNC

Concepto clave de CNC n.º 7:conozca la máquina desde el punto de vista de un operador

Concepto clave de CNC n.º 8:los modos de funcionamiento de la máquina

Concepto clave de CNC n.° 9:las secuencias clave de operación

Concepto clave de CNC n.º 10:Verificación segura de programas de CNC

Equipo industrial

- ¿Qué es el CONTROL NUMÉRICO [NC]?

- Proceso de producción de enrutador CNC

- Cómo interrumpir el ciclo en un control CNC Hurco

- Control de calidad en mecanizado CNC

- Torno con CNC

- El torno CNC tiene torreta eléctrica para múltiples operaciones

- Lathe CNC agrega funciones de seguridad y facilidad de uso

- Los fundamentos de la aplicación de válvulas electrohidráulicas

- Mecanizado CNC frente a impresión 3D:las diferencias clave que debe conocer

- Climatización en un taller CNC

- Control de tensión en la manipulación de bobinas:componentes clave