Hacer agujeros roscados:consideraciones para un agujero roscado

El roscado es uno de los procesos de mecanizado más importantes. Se utiliza para crear roscas de tornillo, que se utilizan para unir materiales y componentes.

Los agujeros roscados son muy comunes en la fabricación. Debido a su versatilidad y facilidad de uso, son tan versátiles que se pueden encontrar en todo, desde automóviles hasta aviones.

Pero roscar agujeros roscados no es tan fácil como pensamos. Por lo tanto, es importante conocer todas las diferentes tecnologías de roscado mecanizado disponibles para que pueda tomar la mejor decisión para sus proyectos. La siguiente información lo ayudará a comprender mejor cómo roscar un orificio roscado.

¿Qué es un orificio roscado?

Un agujero roscado es un agujero que ha sido roscado o roscado, con roscas internas. Es un orificio circular utilizado para procesos de roscado y taladrado. Para crear roscas en las paredes del orificio perforado, puede usar el proceso de roscado, y ocurre en un área y sitio donde los pernos y las tuercas no pueden funcionar, como en los metales.

A veces, los agujeros roscados también se denominan agujeros roscados. Este tipo de orificio se usa cuando es necesario unir dos partes usando un sujetador como un tornillo o un perno. Las roscas en el orificio brindan resistencia para que el sujetador no se afloje con el tiempo y también facilitan la extracción del sujetador si es necesario.

¿Qué es un agujero roscado?

El agujero roscado es un tipo de agujero que se utiliza para crear roscas internas. Se crea perforando un agujero en el material y luego usando un grifo para cortar hilos en las paredes del agujero. Los orificios roscados se encuentran comúnmente en componentes metálicos que deben asegurarse entre sí, como en el caso de una tuerca y un perno.

El agujero roscado tiene muchos aspectos similares a un agujero piloto. Ambos se utilizan para crear una rosca en una pieza de trabajo para que se pueda insertar un tornillo o un perno. Una diferencia clave entre los dos es que un orificio roscado ya está roscado y solo necesita una herramienta para crear la rosca correspondiente, mientras que primero se debe perforar un orificio piloto antes de poder roscarlo.

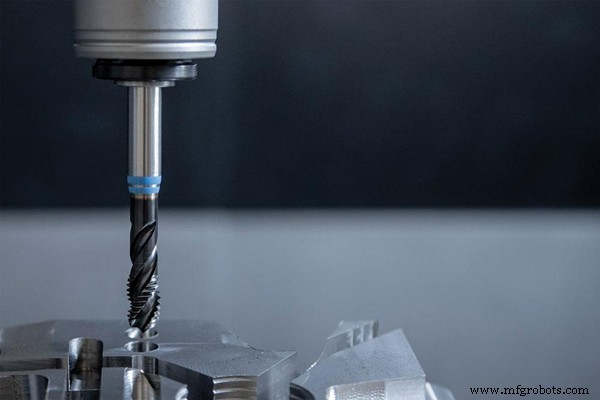

La importancia de crear un agujero roscado

Los agujeros roscados son aspectos esenciales de las piezas de la máquina , y puede usar una máquina CNC para agregar un agujero. En el proceso de roscado, puede crear roscas en las paredes del orificio perforado. El tornillo de máquina no puede crear sus propias roscas. Si desea introducir un tornillo en un material metálico, necesita un orificio roscado y agregar elementos roscados a un proceso de máquina CNC.

Cada característica se agregará adecuadamente a las partes roscadas, y la mayoría de las roscas pueden elegir según sus características. Veamos por qué es importante crear un orificio roscado.

1. Conexión

Si desea enroscar un perno o atornillar en los metales, puede hacer posible unir dos partes con más confiabilidad. El roscado puede unir de forma permanente un perno, una tuerca y un tornillo con un metal.

2. Fácil transporte

Un orificio roscado facilita el ensamblaje de piezas y productos diminutos para el envío, lo que reduce en gran medida los costos de mano de obra.

3. Operación simple

Puede proporcionar un lugar para sujetadores de tornillos y agujeros roscados. Puede clavar un tornillo o perno en metal más fácilmente sin hacer un orificio piloto.

Puede crear roscas en el lado interior del orificio de perforación y lleva menos tiempo que el proceso de taladrar un perno, una tuerca o un tornillo en la madera. La perforación de un orificio puede adaptarse a los requisitos de su proyecto, sin importar si necesita un orificio pasante o un orificio ciego.

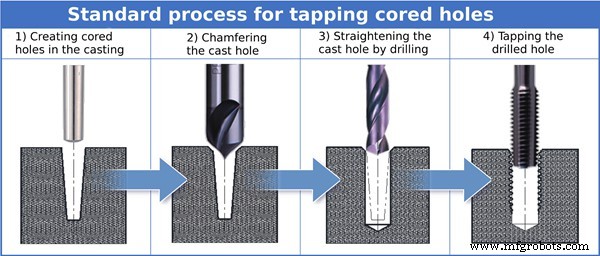

¿Cómo hacer un agujero antes de tocar?

Es esencial tener orificios rectos, buenos y del tamaño adecuado para roscar en el proceso de creación de orificios. El factor de perforación (sobredimensionado) de maquinaria de última generación se elimina en su mayoría, pero tiene una gran importancia en el proceso de creación de agujeros, por lo que es fundamental considerar cómo hacer un agujero antes de roscar.

Se formó un agujero roscado usando una broca de roscar y una broca. Una broca piloto puede hacer el orificio inicial, mientras que una broca roscada se usa principalmente para cortar las roscas en un orificio roscado. Después de insertar un tornillo, sus roscas exteriores (roscas externas) pueden enrollarse en las roscas internas. Las roscas internas pueden crear un toque un poco en un agujero roscado.

Algunos maquinistas todavía usan las reglas y estándares antiguos y las tablas de taladrado de machos para un orificio roscado. Un ejemplo de roscas es como se usa matriz 17/32 y broca macho para 5/8-11, estos porcentajes de rosca a veces complican el trabajo. Por lo tanto, es necesario comprender cuidadosamente el estándar de la rosca y el uso de diferentes herramientas de roscado antes de roscar el agujero.

Antes de hacer un agujero roscado, puede obtener varias opciones para el tamaño de la broca piloto y el tamaño de la broca roscada, busque una persona experta que entienda la broca roscada y los diferentes tamaños de rosca pueden marcar una gran diferencia para su proyecto.

¿Qué son los agujeros ciegos y los agujeros pasantes?

Hay dos tipos de agujeros para la definición de agujeros roscados. Cada tipo de orificio exige consideraciones específicas para garantizar que los orificios roscados sean fáciles de mecanizar.

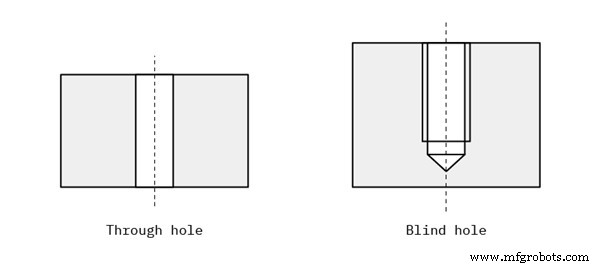

Agujero ciego :Este agujero tiene una cierta profundidad y no puede atravesar toda la pieza de trabajo. La profundidad debe fijarse por separado. El fondo del agujero puede terminar en una superficie plana o terminar en un cono.

Agujero pasante o de paso :Un agujero puede atravesar toda la pieza de trabajo en un agujero pasante. La profundidad de un orificio pasante es el espesor de una pared en particular. Con un perno, un tornillo y tuercas, debe usar un orificio pasante para facilitar el procedimiento.

¿Cuáles son las diferencias entre taladrar y roscar?

La principal diferencia entre taladrar y roscar es la secuencia y el desempeño de las funciones y la broca. Este proceso se da primero para hacer un agujero redondo y liso usando una broca, lo que se llama taladrar.

La formación de un orificio roscado se completa con una broca roscada y una broca en la que la broca piloto forma inicialmente el orificio y luego puede cortar las roscas con un taladro roscado. Los grifos pueden manejar la mayoría de los tipos de materiales, como aluminio, aleación de acero, acero y hierro fundido,

Este agujero redondo y liso se realiza en este proceso, mientras que por otro lado cuando se perfora un agujero, pasa un proceso de roscado para hacer roscas aplicando un macho en el interior del agujero.

Excepto por estos procesos, la creación de hilos puede lograr y acomodar el exterior de un objeto cilíndrico en un proceso de troquelado mediante el uso de un troquel. Las roscas de un perno son un ejemplo de un troquelado.

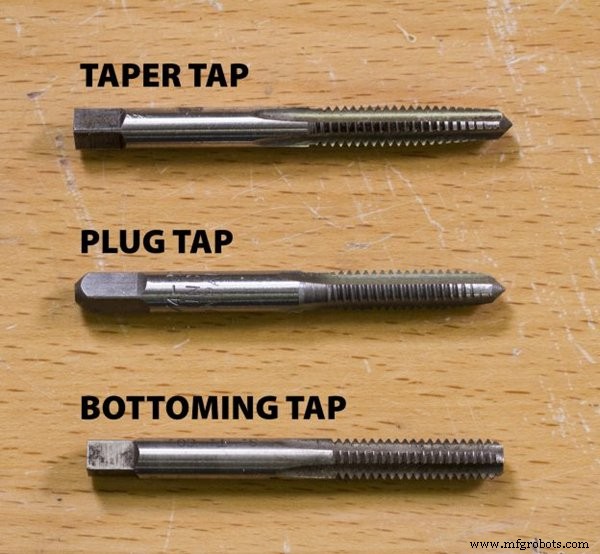

Tres tipos de machos de roscar

Los principales tipos de grifos son:Tap plug, Taper tap, Bottom tap.

Estos tipos se usan y están diseñados para realizar una función o propósito específico y pueden enroscarse específicamente alrededor de cualquier agujero que se les presente.

Machos cónicos

Un grifo cónico tiene una punta cónica y un ligero ángulo con respecto a las roscas, que también se denomina chaflán. Por lo general, los primeros siete a diez hilos no están completamente formados. El ángulo cónico de los hilos permite que los hilos se inicien mucho más fácilmente que si comenzara con un toque inferior. Este tipo de macho se utiliza generalmente para iniciar una nueva rosca en un agujero.

Si el agujero que necesita ser roscado es muy grande, o si el material es muy duro, no se recomienda usar un macho cónico. En estos casos, es mejor utilizar un grifo de punta espiral. Los machos de roscar cónicos tampoco se recomiendan para agujeros ciegos (agujeros que no atraviesan completamente el material).

Grifos de enchufe

Los grifos de tapón se producen entre un grifo cónico y uno inferior y, por este motivo, también se denomina "segundo grifo". Los machos de roscar necesitan más fuerza para girar, ya que cortan más roscas a la vez.

Los tapones son el mejor ejemplo para reparar roscas que requieren un poco de arreglo. Los machos de roscar son perfectos para perforar agujeros más profundos que los machos de roscar cónicos.

Hay algunos casos en los que no se recomienda usar un grifo de tapón. Un ejemplo es si el orificio que se está perforando está muy cerca del borde del material. Esto se debe a que el grifo puede romperse fácilmente si golpea el borde mientras está en uso. Además, usar una llave de paso en un orificio de diámetro muy pequeño puede ser difícil y puede provocar la rotura de la llave.

Toque inferior

El grifo inferior es un tipo de grifo que comienza desde el fondo del agujero. Se utiliza cuando no hay suficiente espacio para iniciar el grifo desde arriba. El macho de rosca inferior permite cortar hilos hasta el fondo de un orificio pasante. Este tipo de toque también es útil para corregir errores cometidos al tocar desde arriba. Se utiliza principalmente para:

Enhebrar o enhebrar un agujero ciego poco profundo

Hilos profundos y agujero poco profundo

Tocando un nuevo agujero

Un grifo inferior es una herramienta especializada y es posible que no esté disponible en todos los tamaños, por lo que es importante verificarlo antes de comenzar un proyecto.

Consejos y consideraciones para orificios roscados

Los orificios roscados se consideran esenciales para agregar piezas fijadas con máquinas. Será un gran daño para las piezas mecanizadas CNC si intenta agregar y forzar un desecho de manera incorrecta. Por lo tanto, las consideraciones y la planificación cuidadosas antes de mecanizar un orificio roscado son esenciales y lo ayudarán a evitar algunos problemas innecesarios.

1. Métodos para hacer agujeros roscados:corte y conformado

Puede hacer una rosca interna en agujeros roscados de dos maneras:

mediante el uso de un grifo de formación

usando una herramienta de corte

Aunque ambos métodos dan el mismo resultado, debe considerar algunos factores para elegir uno de estos métodos, como el tamaño del orificio roscado, los tornos de la máquina, la dureza del material y el orificio ciego o pasante.

1:Tamaño del orificio roscado:puede usar un macho de formación o un macho de corte tradicional si el orificio roscado es de hasta M6. Puede usar una herramienta de un solo labio para cortar el orificio roscado más de M6. Porque necesita el macho más grande para cortar orificios roscados para obtener más potencia de la máquina.

2:Para materiales duros:puede usar un macho de corte para materiales duros y resistentes para materiales duros. El acanalado del macho de corte proporciona lubricante para fluir por un camino y le da a las virutas de metal más espacio en el borde de corte.

3:Para un material blando:use machos de roscar de formación para materiales de metal blando no ferroso como latón, plomo, acero y aluminio. Los grifos de formación pueden crear roscas internas en metales más blandos sin romperse. Esto se debe a que la acción de corte es más lenta y controlada, lo que ayuda a evitar daños en el material.

2. Use hilos de tamaño estándar si es posible

El tamaño de las roscas utilizadas en las máquinas CNC es de gran importancia. Afecta en gran medida a todo el proceso de mecanizado. Debe intentar utilizar tamaños estándar de hilo en las condiciones posibles.

Hay algunos tamaños de rosca comunes que incluyen 1/4-20, 3/8-16 y 1/2-13. Cada uno de estos tamaños corresponde a un diámetro y paso diferente, lo que ayuda a garantizar que los hilos se ajusten correctamente al objeto deseado. Además, también hay tamaños de rosca métrica. Los tamaños métricos más comunes son M6 x 1,0, M8 x 1,25 y M10 x 1,5.

El proceso de mecanizado no requiere ninguna herramienta o material de mecanizado especial cuando se utilizan tamaños de rosca estándar. Además, también ayuda a reducir el tiempo de mecanizado y el uso de materiales y lo convierte en un proceso rentable.

3. Diámetro de orificio roscado adecuado

Debe asegurarse de que el diámetro del orificio roscado esté dentro de la pieza o pieza de trabajo. El diámetro exterior del agujero roscado debe ser mayor que el diámetro interior. Esto significa que el diámetro interno será más pequeño que el diámetro exterior.

La rotura de la rosca puede ocurrir por el lateral de la pieza si el orificio roscado está presente cerca del borde de una pieza. La rotura de la rosca puede provocar la rotura de la herramienta de corte o del macho, destruyendo el acabado superficial.

4. Considere superficies en ángulo

Puede ser difícil mecanizar orificios roscados en superficies en ángulo. Puede agregar un orificio roscado en una superficie en ángulo existente creando una superficie plana mecanizando cajeras. El orificio roscado se agrega desde esta superficie plana.

Pero, en caso de que no haya una superficie en ángulo, primero debe agregar el orificio roscado a la pieza antes de mecanizar la superficie en ángulo. Debe asegurarse de que la profundidad del orificio roscado coincida con el diseño después de agregar la superficie en ángulo.

5. Tipos de agujeros roscados

Los agujeros roscados se dividen en dos tipos. Ambos tipos de agujeros requirieron consideraciones definidas durante el diseño de la pieza. Se realiza para asegurar el mecanizado de ambos agujeros roscados.

Además, también evita la interferencia de agujeros roscados con otras piezas. Los siguientes son los principales tipos de agujeros roscados:

Agujeros roscados ciegos

Los agujeros roscados ciegos no atraviesan completamente una pieza, sino que va a piezas específicas. Los agujeros ciegos se detienen después de alcanzar la profundidad específica. Si se crea un agujero roscado usando una fresa, entonces el agujero puede terminar en una superficie plana. Si el agujero no atraviesa completamente el material, sabrá que es un agujero perforado. Pero, si se crea con un molino tradicional, puede terminar en un cono. Si se requiere extender la rosca completa hasta el fondo del agujero roscado ciego, se hace con un macho de fondo.

Dimensionamiento de un agujero ciego

El diámetro del orificio se indica para la especificación del orificio ciego. También requiere dimensión para controlar la profundidad. Se identifica la cantidad restante de material o se especifica directamente la profundidad del orificio para controlar la profundidad.

Agujero roscado pasante

El orificio pasante atraviesa completamente una pieza. Los agujeros roscados están presentes en ambos lados de la pieza o pieza de trabajo. El grosor de la pieza se determina si la herramienta de corte o el alcance del macho no pueden roscar todo el orificio profundo.

Debe considerar las siguientes opciones si la herramienta de corte o el alcance del macho no pueden roscar el lado único del orificio.

Siga agregando hilos hasta que lo permita la herramienta de corte o el grifo. Debe tener en cuenta que no hay hilo en una parte del agujero.

Siga agregando hilos en ambos lados hasta que lo permita la herramienta de corte o el grifo. Debe tener en cuenta que los hilos que se encuentran en ambos lados pueden no alinearse.

6. Profundidad del agujero

Los agujeros roscados profundos presentan desafíos de mecanizado únicos en comparación con los agujeros roscados menos profundos. La mayor profundidad del roscado crea más tiempo de contacto entre la herramienta y la pieza de trabajo, lo que genera más calor y requiere una mayor fuerza de corte. Estos factores aumentan el riesgo de rotura de la herramienta al mecanizar agujeros roscados profundos. Para superar estos desafíos, se debe tener especial cuidado al seleccionar y usar herramientas de corte, y el proceso de mecanizado debe monitorearse de cerca para garantizar que no se rompa la herramienta.

Conclusión

Cuando se trata de roscar agujeros roscados, es importante tener una comprensión completa del proceso de fabricación. De esta manera, puede asegurarse de que las piezas que produce sean de alta calidad. Si bien puede parecer un poco complicado, lo mejor es consultar con expertos en técnicas de enhebrado.

En WayKen contamos con dos décadas de experiencia en mecanizado. Nuestro equipo de ingenieros está bien versado en diferentes proyectos de mecanizado y siempre ponemos a nuestros clientes en primer lugar. Si tiene alguna pregunta sobre el roscado o el mecanizado de roscas, ¡no dude en contactarnos!

máquina CNC

- Consideraciones para el mecanizado suizo de alta producción

- 4 consideraciones de diseño importantes para la impresión 3D

- C++ para bucle

- t para buscar en una máquina CNC

- t Prácticas para el mantenimiento preventivo de CNC

- algunas causas para las reparaciones del CNC

- es de Refrigerante para mecanizado CNC

- Ideas de proyectos para su mini máquina CNC

- Consideraciones clave a tener en cuenta al utilizar la tecnología de fresado CNC para el mecanizado de acero endurecido

- Tipos de orificios de PCB

- Recubrimiento de orificios