Comprender las diferencias entre el fresado trepador y el convencional [trucos CNC]

El fresado se encuentra entre los procesos de fabricación sustractivos más comunes que utilizan una herramienta giratoria para cortar una superficie plana estacionaria. Antes de que comience el proceso, los maquinistas deben tomar varias consideraciones y un dilema común para ellos es decidir entre el fresado ascendente frente al fresado convencional.

Tanto los procesos de fresado ascendente como los convencionales tienen sus ventajas y desventajas, por lo que no hay un ganador claro. La mejor opción para usted depende de su aplicación, preferencias y características de proceso deseadas.

A continuación, analizaremos detalladamente el fresado convencional y ascendente y los compararemos para darle una mejor idea de ambos procesos y ayudarlo a tomar una decisión informada cuando llegue el momento.

Qué es Climb Milling

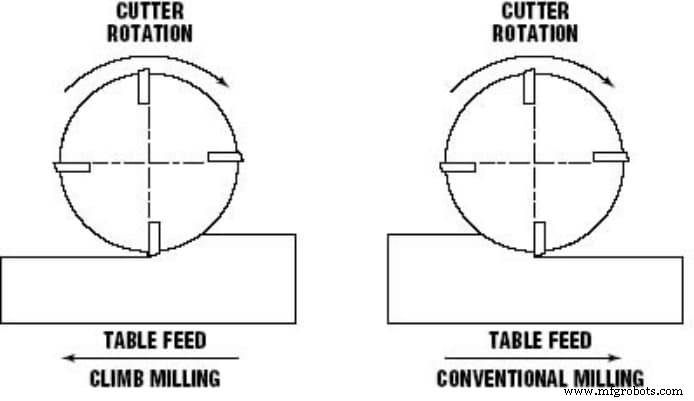

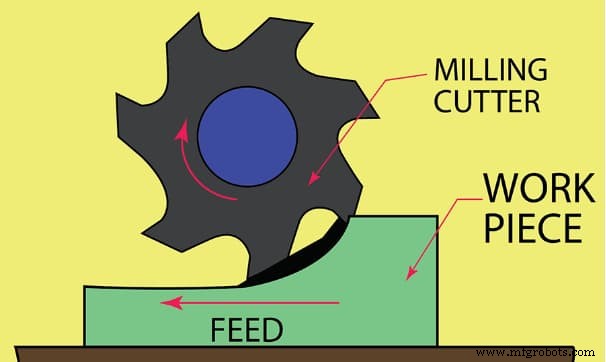

El fresado ascendente o descendente es un proceso en el que la herramienta de corte CNC gira en la misma dirección que la pieza de trabajo. El nombre proviene del hecho de que los dientes de la herramienta de corte suben a la superficie de la pieza de trabajo y depositan las virutas detrás del cortador, lo que elimina las posibilidades de volver a cortar.

Algunas otras propiedades que hacen que el fresado ascendente sea diferente son las fuerzas descendentes que requieren menores requisitos de sujeción, el ancho de la viruta que disminuye durante el proceso y las especificaciones del plano de corte.

Estas propiedades crean condiciones de proceso favorables y otorgan al fresado ascendente algunas ventajas clave. Aquí hay algunos:

Acabado de superficie mejorado

El espesor de la viruta comienza en el espesor total, pero disminuye gradualmente durante el proceso de fresado ascendente. Esto provoca menos desviaciones durante el proceso de corte. Además, el proceso de fresado ascendente deja las virutas detrás del cortador, lo que evita el recorte y da como resultado un excelente acabado superficial para las piezas mecanizadas por CNC.

Baja generación de calor y carga de corte

Dado que el ancho de la viruta disminuye gradualmente, el calor asociado con el proceso de mecanizado permanece dentro de la pieza de trabajo. Además, las fuerzas de corte en este proceso apuntan hacia abajo, lo que reduce los requisitos generales de sujeción de la pieza de trabajo durante los procesos de fresado horizontal.

Mejor vida útil de la herramienta

Las deflexiones más bajas y la generación de calor en el proceso de fresado ascendente tienen un efecto directo en la vida útil de la herramienta. Dado que la herramienta no sufre tanto estrés durante el uso, naturalmente tiene una mejor vida útil y permanece operativa durante más tiempo.

Mientras que el fresado ascendente es excelente en muchos aspectos. Hay algunas limitaciones severas del proceso también. Algunas de las principales desventajas del corte de escalada son:

Vibraciones excesivas

Cuando trabaje con piezas más gruesas o con velocidades de avance más rápidas, experimentará fuertes vibraciones debido al impacto de la herramienta en la pieza de trabajo. Estas vibraciones excesivas pueden causar múltiples problemas, incluida la desviación y el daño de la herramienta. Como resultado, la precisión general de su pieza de trabajo se verá afectada.

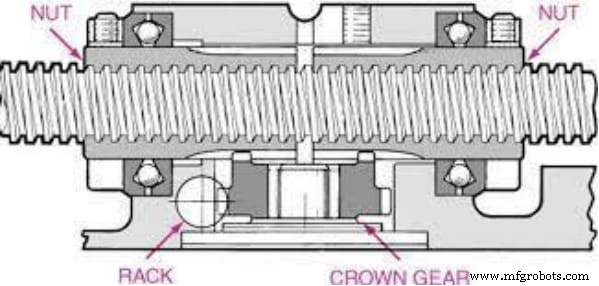

Reacción

Otro problema común del fresado ascendente es el contragolpe, que ocurre cuando las fuerzas de corte no son suficientes. Si bien el problema es poco común en las fresadoras CNC, los modelos más antiguos casi siempre tienen este problema.

La principal causa del problema de la holgura es que el cortador tira de la mesa durante las operaciones. Este contragolpe puede potencialmente causar lesiones debido a la metralla que vuela y siempre debe tomarse en serio. Siempre se recomienda evitar el fresado ascendente en máquinas más antiguas o utilizar un eliminador de holguras. Es un componente adicional que absorbe la energía de la metralla y le permite experimentar todas las ventajas del fresado ascendente.

Inadecuación para materiales más duros

El proceso de fresado ascendente no es adecuado para materiales duros o rígidos como hierro fundido, acero y otros porque pueden dañar la herramienta de corte. Durante el fresado ascendente, el grosor de la viruta es el más alto al principio, lo que puede dañar la herramienta de corte al trabajar con materiales duros.

Qué es el fresado convencional

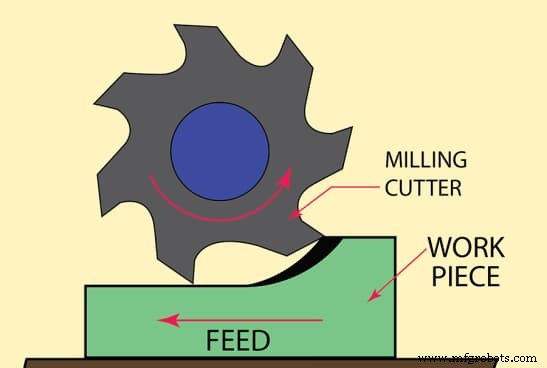

Como su nombre indica, el proceso de fresado convencional es el enfoque tradicional en el que la rotación de la herramienta de corte va en contra del movimiento de la pieza de trabajo. En este caso, el corte es hacia arriba, por eso a esta técnica de fresado también se le llama fresado.

El proceso de fresado convencional es totalmente opuesto al fresado ascendente. En este caso, el ancho de la viruta parte prácticamente de cero y aumenta gradualmente. Además, las virutas se evacuan en el camino del cortador debido a su rotación, y la pieza de trabajo experimenta una fuerza ascendente debido a la acción de corte.

Al igual que el fresado ascendente, el fresado convencional también tiene un conjunto de ventajas y limitaciones. Estas son algunas de las ventajas clave que tiene el fresado convencional sobre las otras técnicas.

Sin contragolpe

Una de las mayores ventajas del fresado ascendente es que no tiene contragolpe. En el fresado ascendente, la rotación del cortador y el movimiento de la pieza de trabajo no tiran de la mesa, por lo que no hay posibilidades de contragolpe. Además, para reducir la holgura antes de componentes como el eliminador, la opción preferida fue el fresado convencional.

Mayor Estabilidad

Un problema con el fresado ascendente es que la pieza de trabajo tiende a tirar de la pieza de trabajo hacia el operador, lo que puede afectar la precisión general de la máquina. Las máquinas convencionales no tienen eso, lo que significa mayor control y estabilidad en los resultados.

Además, el fresado descendente tampoco crea vibraciones excesivas al cortar materiales más duros porque el ancho de la viruta aumenta gradualmente y mantiene la pieza de trabajo estable durante las operaciones.

Más control

Durante las operaciones de fresado, la herramienta de corte tiende a desviarse de la pieza de trabajo. Si bien esto afecta el acabado general de la superficie del producto, también tiene una ventaja. Las posibilidades de un corte involuntario serían bajas y los cortes no serán demasiado profundos incluso cuando suceda.

El proceso de fresado convencional también tiene varias desventajas. Estos son los más importantes:

Generación excesiva de calor

El fresado convencional evacua la viruta aumentando gradualmente el ancho, lo que significa que todo el calor generado es sostenido por la herramienta. Como resultado, es más probable que las herramientas de fresado convencionales se sobrecalienten, lo que puede acortar su vida útil.

Acabado rugoso

El proceso de corte en el fresado convencional provoca inherentemente una desviación tanto en la herramienta como en la pieza de trabajo. Lo que da como resultado una superficie más rugosa. Sin embargo, esa cualidad también le permite lidiar con materiales más duros de manera más efectiva. Es por eso que el fresado convencional es una mejor opción si está trabajando con materiales como hierro fundido y acero con alto contenido de carbono.

Daño de herramientas

El calor excesivo, junto con las fuerzas de fricción y ascendentes hacen que la herramienta sufra muchos daños, lo que afecta su vida útil general y puede dañar aún más la exactitud y la precisión de la pieza de trabajo.

Leer más:¿Cuáles son las diferencias entre el fresado horizontal y vertical?

Fresado ascendente frente a fresado convencional:comparación de la desviación de la herramienta y la precisión del corte

Siempre que los expertos hablan sobre el acabado de la superficie del fresado ascendente frente al convencional u otros parámetros de rendimiento, lo principal que tratan es la desviación de la herramienta y la precisión del corte. Ambos factores se combinan para tener el mayor efecto sobre el resultado y el proceso en sí. La desviación de la herramienta afecta la generación de calor, mientras que la precisión de corte tiene un impacto directo en los resultados.

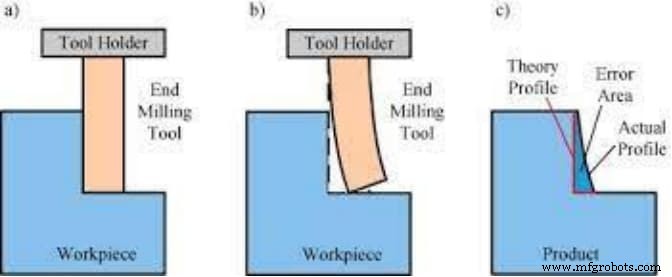

Cuando se trata de la desviación de la herramienta, el corte convencional tiene una ventaja en la comparación entre el fresado ascendente y el fresado convencional. La razón es la dirección de las fuerzas reactivas. En el caso del fresado convencional, la dirección de las fuerzas es casi paralela al avance de la herramienta, lo que significa menor error y mayor control sobre el proceso.

El fresado ascendente, por otro lado, tiene una desviación que es perpendicular al movimiento de la pieza de trabajo. Naturalmente, eso causa más desviación e incluso mueve la pieza de trabajo, lo que afecta la precisión de los resultados.

En términos generales, el enfoque convencional le brinda un mayor control y estabilidad debido a la desviación de la herramienta en la comparación entre el fresado convencional y el fresado ascendente. Sin embargo, la precisión no es el único factor. Cuando se trata de acabado superficial, precisión y longevidad de las herramientas, es el fresado ascendente el que se lleva la palma y le brinda los mejores resultados generales.

El momento adecuado para elegir procesos de fresado ascendente o convencional

El momento adecuado para elegir entre fresado ascendente y descendente depende de su aplicación, requisitos, material y algunos otros factores. Generalmente, cuando se habla de fresado convencional versus fresado ascendente, la gente suele asumir que el fresado ascendente es mejor porque tiene una carga mínima, ofrece un mejor acabado superficial y garantiza que la herramienta dure mucho tiempo. Sin embargo, no es un enfoque adecuado en todos los casos porque también existen graves inconvenientes.

Del mismo modo, el fresado convencional también presenta algunas ventajas obvias. Sin embargo, su limitación es igual de significativa. Por eso es importante tener una comprensión profunda de ambos procesos de corte para asegurarse de que está tomando la decisión correcta y está obteniendo resultados consistentes.

Estos son algunos consejos que le ayudarán a elegir entre el fresado convencional y el fresado ascendente.

- Prefiere el fresado ascendente para piezas más pequeñas que necesitan un acabado inmaculado

- No utilice fresado ascendente con enrutadores portátiles

- Asegúrese de que la máquina tradicional que está utilizando tenga un eliminador de holguras mientras sube el fresado

- Use material duro y rígido de fresado convencional o piezas de trabajo templadas

- No utilice fresado ascendente en la primera pasada si el material está oxidado o tiene una superficie áspera

- Para obtener la mejor precisión, utilice el fresado ascendente para la pasada final

RapidDirect:su socio de referencia para fresado CNC y otros procesos de mecanizado

Garantizar la consistencia y los resultados en los procesos de mecanizado CNC requiere una combinación de las herramientas y la experiencia adecuadas. A veces, las pequeñas o medianas empresas pueden no tener acceso a eso. Un servicio de mecanizado CNC puede ser una respuesta perfecta a sus necesidades. Un servicio CNC de primer nivel como RapidDirect puede ayudarlo a mantener la consistencia y precisión en sus resultados.

En RapidDirect, contamos con una instalación de última generación que se adapta a todos los requisitos de mecanizado. Ya sea que necesite fresado ascendente o fresado convencional, podemos manejarlo todo y brindarle los resultados que necesita al mejor precio y en el menor tiempo posible.

Aparte de todo eso, RapidDirect se distingue de otros competidores a través de su sistema de cotización automatizado. El portal de fabricación en línea tiene todo lo que necesita para comenzar con su servicio de fresado CNC. Simplemente cargue los detalles de su pieza junto con los requisitos de material y otros detalles. Seleccione la línea de tiempo que prefiera y obtenga una cotización instantánea de RapidDirect. ¡No hay nada más simple que eso!

Conclusión

El fresado ascendente frente al fresado convencional es un viejo debate sin un ganador claro. La percepción general entre los principiantes de la industria es que el fresado ascendente es mejor debido a la simplicidad y otros parámetros de rendimiento. Sin embargo, el fresado convencional también tiene su propio conjunto de ventajas.

Al final, el tipo correcto de técnica de fresado depende de su aplicación y de los requisitos específicos del proyecto. Sin embargo, es importante tener el conocimiento básico de ambos procesos para asegurarse de que está tomando una decisión informada.

máquina CNC

- Comprensión del fresado CNC

- Las diferencias entre los agentes de aduanas de México y los EE. UU.

- Fresado ascendente frente a fresado convencional

- Comprensión de los conceptos básicos de la fresadora

- ¿Cuáles son las diferencias entre el mantenimiento y las reparaciones?

- Las diferencias entre fresado CNC y torneado CNC

- Diferencias entre los procesos de mecanizado convencionales y no convencionales

- Torneado y fresado CNC:¿Entiende la diferencia entre ellos?

- Filete vs Chaflán:Comprender las diferencias y funciones

- Las principales diferencias entre el corte por hilo de EDM y el hundimiento por electroerosión por electroerosión

- La diferencia entre el proceso de mecanizado convencional y no convencional