La historia de una máquina herramienta CNC - Parte 1

Hoy en día, las máquinas herramienta de control numérico computarizado o CNC son omnipresentes en el sector industrial.

Caballos de batalla del sector manufacturero, las máquinas herramienta de control numérico computarizado (CNC) forman la columna vertebral de las fábricas y las líneas de producción.

Armados con sistemas de software inteligentes y procesos automatizados, ayudan a mejorar significativamente la productividad de las plantas de producción de todo el mundo.

Con una sofisticación cada vez mayor a lo largo de las décadas, han reducido en gran medida el trabajo tradicionalmente tedioso y agotador de fabricar múltiples componentes y piezas. Las nuevas tecnologías y los mayores grados de precisión y automatización también han permitido fabricar con mayor facilidad equipos y componentes cada vez más sofisticados.

Pero, ¿cómo comenzaron estas máquinas herramienta? Para eso, demos un paseo por el camino de la memoria.

La historia de las máquinas herramienta CNC

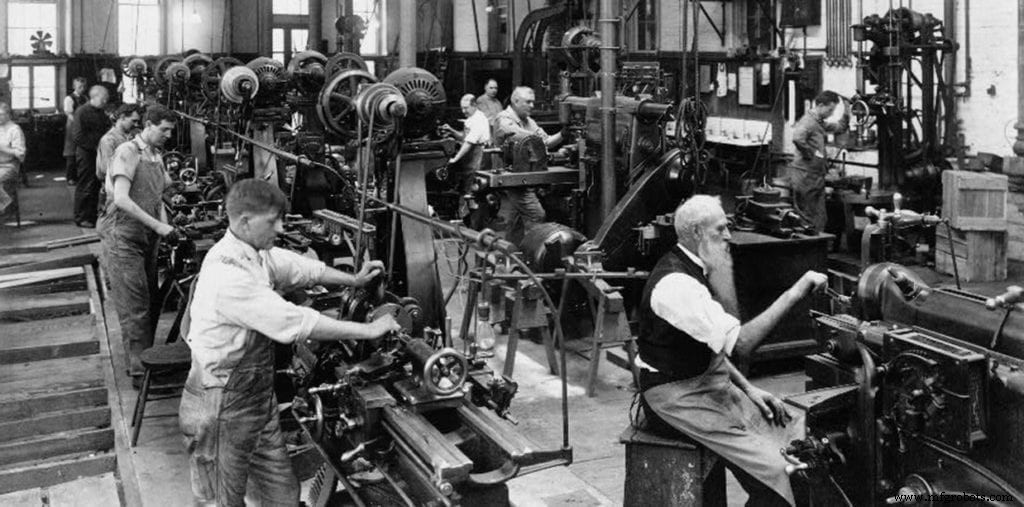

¿Sabía que las máquinas-herramienta como tornos y fresadoras estaban en uso desde el siglo XIX th ? siglo?

En ese entonces, todos los procesos se hacían manualmente. Los operadores de máquinas herramienta usaban varias perillas, indicadores y diales para operar sus máquinas.

Tradicionalmente, los volantes se usaban para estabilizar los movimientos de las máquinas. Estos dependían de sistemas interconectados de engranajes y palancas para maniobrar las piezas de metal en las que se trabajaba.

Tal trabajo era laborioso y propenso a accidentes. Los operadores de la máquina tenían que cambiar manualmente las brocas de corte o perforación. También tuvieron que cambiar piezas de metal de una estación a otra para realizar diferentes operaciones de mecanizado.

Después de la Segunda Guerra Mundial se desarrollaron las máquinas de Control Numérico o NC. A diferencia de las máquinas herramienta manuales, estas se basaban en una serie de números perforados en cinta de papel o tarjetas perforadas para controlar sus movimientos.

Esto ayudó a ahorrar mano de obra y esfuerzo en el mecanizado, al tiempo que mejoraba la precisión. También redujo la complejidad del proceso de mecanizado para los operadores, eliminando controles como volantes, palancas o guías de patrón.

Cuando las computadoras entraron en escena a fines de la década de 1960, se inventaron las máquinas de control numérico computarizado o CNC. Estos mejoraron significativamente la flexibilidad, la estabilidad, la precisión y la productividad de los procesos de mecanizado.

Las máquinas CNC podrían procesar repetidamente ciertas operaciones de corte, fresado, taladrado y mandrinado una y otra vez. Esto les permitió mejorar el rendimiento de las fábricas y les permitió fabricar piezas más complejas en una sola operación.

A menudo, las máquinas CNC pueden producir piezas mucho más complejas que incluso los operadores de herramientas más hábiles; algunas pueden cambiar automáticamente las herramientas de corte y modelado específicas utilizadas.

Con el tiempo, varias máquinas herramienta CNC se combinaron para formar lo que hoy se conoce como centros de mecanizado. Estos combinan múltiples funciones y están automatizados tanto por software como por hardware.

Los centros de mecanizado automatizaron las líneas de producción y las fábricas de todo el mundo, mejorando la productividad de los operadores a pasos agigantados.

Ingrese Fabricantes de máquinas-herramienta especializados

Antes del nacimiento de los fabricantes de máquinas-herramienta especializados, los fabricantes de productos de gama alta tenían que diseñar y fabricar sus propias máquinas. Estas eran en gran parte máquinas manuales, y eran laboriosas de operar y mantener.

También obligaron a los fabricantes a adquirir una amplia gama de conjuntos de habilidades y competencias de ingeniería, fuera de sus áreas de fortaleza en el diseño y desarrollo de productos.

En aquel entonces, las máquinas de fresado, torneado o grabado automatizadas o semiautomáticas de alta gama no estaban disponibles, excepto aquellas que tenían que ser operadas manualmente.

Las cosas mejoraron significativamente cuando las empresas especializadas en máquinas-herramienta entraron en escena.

El primero dentro del sector industrial de Corea del Sur, el establecimiento de Hwacheon en la década de 1950 proporcionó un nuevo camino a seguir para los fabricantes de la región. Al desarrollar sus propias máquinas y tecnologías, Hwacheon catalizó el crecimiento de los fabricantes de Corea del Sur durante décadas.

Innovaciones en investigación y desarrollo de máquinas herramienta

Centrados en las necesidades únicas de la industria, los fabricantes de máquinas herramienta CNC evolucionaron durante las últimas décadas para satisfacer las necesidades de una amplia gama de fabricantes. Incluyen sectores de vanguardia como la fabricación de piezas y moldes, las industrias aeroespacial, automotriz y biomédica, hasta industrias pesadas como la extracción de petróleo y la construcción naval.

Las demandas de nuevas soluciones de fabricación, entonces y ahora, son interminables. Incluyen velocidades más rápidas, mayor calidad y materiales nuevos (y más resistentes) como Inconel, titanio y acero inoxidable especial.

Cambia de producción en masa a “High Mix – Low Volume Las prácticas de fabricación requieren además soluciones de fabricación flexibles justo a tiempo.

Las máquinas deben configurarse y ponerse en funcionamiento en un tiempo mucho más corto para satisfacer las nuevas demandas de producción, lo que reduce el tiempo de inactividad o el tiempo no productivo.

Manteniéndose al tanto de las necesidades de calidad, diseño y tecnología cada vez mejores de nuestros clientes de fabricación, Hwacheon invierte continuamente en I+D para crear máquinas robustas, sólidas y mecánicamente precisas para su uso.

Debido a que estamos cerca de nuestros clientes, aprendemos qué mejoras necesitan, reconocemos sus desafíos de fabricación existentes y adaptamos nuestros productos a sus necesidades.

Para ello, el Centro de Investigación Magok de Hwacheon realiza demostraciones de procesos de mecanizado reales. Al hacerlo, podemos desarrollar, verificar y proporcionar soluciones precisas para la nueva generación de fabricantes.

Seis partes esenciales de una máquina herramienta CNC

Con las consideraciones anteriores en mente, veamos ahora las seis partes y procesos más importantes en una máquina herramienta CNC.

Reparto n.º 1

La fundición es un elemento importante de la máquina herramienta CNC, que determina la estabilidad y rigidez básicas de cada máquina herramienta. Esto depende de la fundición utilizada para moldear las piezas metálicas y no metálicas necesarias para la máquina, y del control de calidad utilizado para garantizar la pureza de los materiales utilizados.

Aquí, Hwacheon utiliza materias primas de la más alta calidad. Nuestra propia fundición produce materiales de fundición con una calidad excepcional. Estos se utilizan para fabricar nuestras propias máquinas herramienta, así como otras máquinas y equipos. Todavía en funcionamiento después de 78 años de historia, nuestra fundición produce componentes clave para nuestras propias máquinas herramienta (fresado y torneado).

También suministramos componentes a empresas de renombre en todo el mundo. Incluyen brazos y cuerpos de robots, piezas para la generación de energía alternativa (molinos de viento), piezas de trenes, equipos solares y muchos más.

Mandriles y engranajes n.º 2

En una máquina herramienta, los engranajes, mandriles y acoplamientos Curvic son componentes cruciales que aseguran un movimiento suave y la articulación entre diferentes partes móviles.

Para garantizar que nuestras máquinas cumplan con los estándares de calidad más exigentes, Hwacheon produce y suministra nuestros propios engranajes, mandriles y acoplamientos curvic de alta calidad, utilizando tecnologías de fabricación de máquinas herramienta acumuladas durante un largo período.

#3 Chapa metálica

Para fabricar láminas de metal, se necesitan dibujos que incluyan medidas precisas. Luego sigue la preparación de los materiales, el corte, el mecanizado y, por último, la instalación y el montaje de las propias máquinas herramienta.

Las capacidades de fabricación de láminas de metal de Hwacheon nos permiten fabricar artículos como tanques de refrigerante, cajas de control CNC y gabinetes de interruptores electrónicos, así como varias piezas de protección contra salpicaduras. También diseñamos nuestras propias máquinas de corte por láser y las utilizamos con éxito en nuestra propia producción. Más allá de eso, trabajamos con fabricantes de renombre para garantizar que nuestras máquinas dobladoras brinden la mejor calidad.

#4 Habilidad de raspado manual

El raspado manual es una habilidad esencial en la fabricación de máquinas herramienta. Las máquinas de alta calidad normalmente emplean el raspado manual para garantizar que las superficies de mecanizado puedan absorber perfectamente las vibraciones, controlar los movimientos más pequeños y mantener la estabilidad y la precisión a pesar de las tareas de mecanizado de precisión o corte pesado.

Hwacheon ha cultivado la habilidad de raspado manual que solo sus maestros experimentados pueden realizar. Nuestra habilidad de raspado manual permite que nuestras máquinas cumplan con las necesidades de mecanizado altamente precisas y de servicio pesado de nuestros clientes, incluso a velocidades extremadamente altas.

Husillo #5

El rendimiento de una máquina CNC depende en gran medida del rendimiento de su husillo y de la tecnología utilizada en la fabricación de este componente crítico. Con más de 66 años de experiencia como fabricante líder de máquinas herramienta, Hwacheon se ha mantenido a la vanguardia de la tecnología de husillos.

Nuestra excelencia en la fabricación, combinada con nuestra alta capacidad de montaje de precisión, nos ayuda a desarrollar husillos con tolerancias ultraprecisas. Gracias al uso de equipos de inspección de última generación y sistemas especiales de lubricación de rodamientos, nuestras máquinas pueden soportar operaciones duraderas con control de temperatura, incluso durante tiempos de ciclo muy prolongados.

#6 Software de maquinaria

Al formar el "cerebro" de una máquina herramienta CNC, el software de mecanizado ayuda a automatizar los diferentes pasos y procesos de fabricación. Ayudan a introducir muchas funciones que ahorran tiempo en el proceso de mecanizado y reducen la necesidad de intervención humana frecuente.

El software de mecanizado desarrollado por Hwacheon es estándar en todos los centros de mecanizado para mejorar la calidad del mecanizado, la productividad y controlar las variaciones dinámicas y de temperatura.

Cuidado con la segunda parte de la historia...

Gracias por seguirnos en el viaje de una máquina herramienta CNC.

En este artículo, rastreamos la historia de las máquinas herramienta, exploramos los desarrollos en innovación e I+D, y destacamos seis elementos clave en un fabricante de máquinas herramienta.

Para la parte 2 de este artículo, veremos los siguientes pasos:

- Cómo se integran los componentes de los proveedores

- Montaje de Máquinas

- Control de calidad y pruebas

- Embalaje, Documentación y Envío

- Entrega, Instalación y Puesta en Marcha de una Máquina

¡No te pierdas nuestro próximo artículo!

máquina CNC

- Máquinas:expectativas frente a realidad

- Las máquinas CNC contribuyen a la industria médica

- Un manual completo de máquinas de corte CNC

- Las mejores marcas de CNC

- Cómo elegir la máquina CNC adecuada

- Cuándo vender su máquina CNC

- Tendencias de fabricación actuales:elección de la mejor máquina herramienta CNC para el trabajo

- Fundamentos del mantenimiento preventivo de máquinas CNC

- Varios tipos de máquinas CNC

- Principios de funcionamiento de las máquinas CNC

- La historia de la maquinaria CNC