Mejoras en el control de Hurco WinMax y funciones pasadas por alto

Ha habido una serie de mejoras en el control Hurco WinMax en los últimos meses y años que nunca llegamos a compartir con nuestros clientes. El control Hurco es tan fácil de usar y de autoaprendizaje que muchas veces se pasan por alto características que podrían ser extremadamente útiles y muy poderosas si los operadores las conocieran. Pensé que este sería un gran tema para un artículo de blog para ayudar a nuestros usuarios a encontrar y comprender estas funciones si no las conocían previamente.

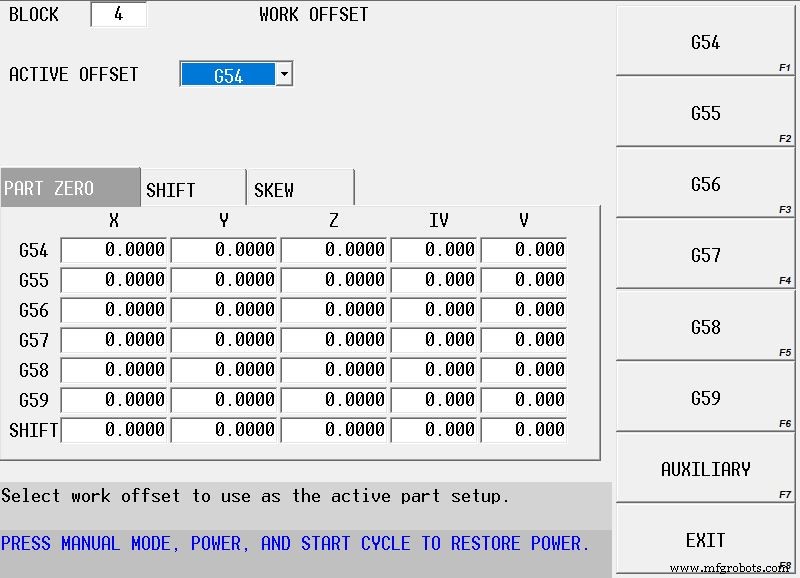

Uso de compensaciones de trabajo en programas conversacionales (G54-G59, 93 Compensaciones auxiliares):

A menudo, hay momentos en los que es necesario cambiar entre diferentes configuraciones en la máquina, como cuando tiene varias operaciones configuradas en diferentes prensas en la mesa. Anteriormente, el operador tenía que ingresar un cambio de configuración de pieza en el programa cada vez que deseaba cambiar a una coordenada de configuración diferente y otra para regresar. Esto es problemático porque, si es necesario un pequeño cambio, en el eje X, por ejemplo, entonces el operador necesitaría ubicar CADA UNO de los Cambios de configuración de piezas en el programa que hace referencia a esa ubicación en particular y realizar el cambio... que fácilmente podría ser docenas. de plazas a lo largo del programa. Sin embargo, mediante el uso de la función Compensaciones de trabajo, el cambio se puede realizar en una sola ubicación (G55, por ejemplo) y en cualquier lugar donde se llame a esa compensación de trabajo en particular, se utilizará el cambio.

El bloque Compensación de trabajo se encuentra en la sección de programación conversacional en la pestaña Varios (Varios, Más>, Compensación de trabajo).

Pestaña de asignación de existencias:

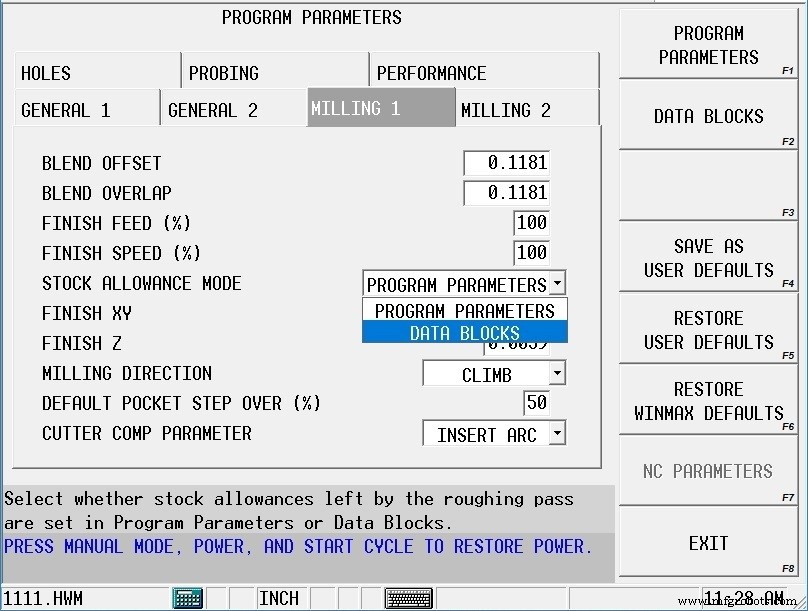

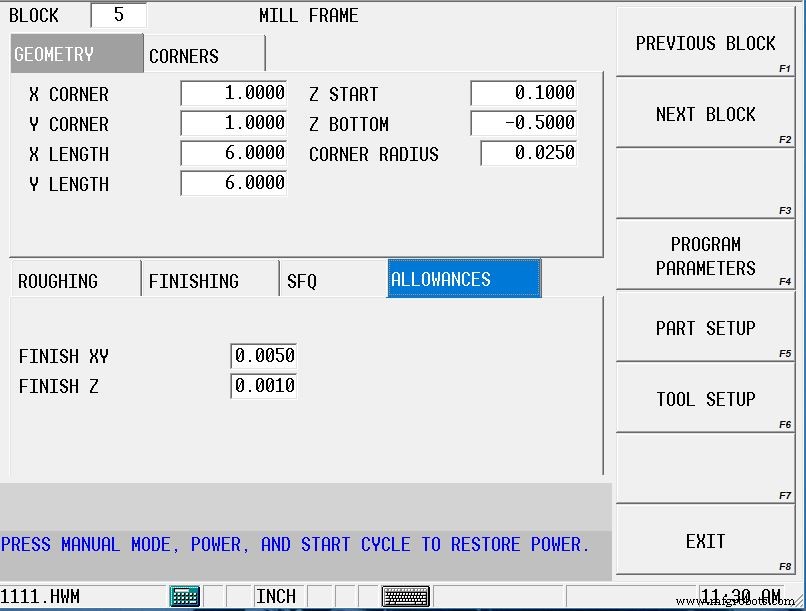

Históricamente, en el control de Hurco, la cantidad de stock que quedaba para la asignación de acabado era una configuración global que se ubicaba en los Parámetros del programa para cualquier programa conversacional dado. El desafío con esta configuración "global" se vuelve evidente cuando necesita cambiar la cantidad de material que queda para un bloque en particular, o si desea dejar el material de molienda en una función antes del tratamiento térmico, lo que significaría que necesita mentirle. el diámetro de la herramienta o el tamaño de la característica. Sin embargo, al activar la pestaña Stock Permitido en los parámetros del programa, ambos desafíos pueden abordarse fácilmente.

Con la pestaña Stock Allowance activa, se puede establecer la cantidad de material que quedará para la pasada de acabado en cada bloque conversacional del programa de forma independiente; y, para aliviar la necesidad de mentirle al control al dejar el material de rectificado, el material de tolerancia NO se eliminará si no programa una herramienta de acabado. Esto también puede ser útil para aliviar la tensión de una pieza durante el mecanizado. Simplemente deje el stock ahora, copie y pegue el bloque en una ubicación diferente más adelante en el programa y luego elimine los valores permitidos.

Para cambiar la configuración de modo que el control permita el uso de la pestaña Stock Permitido, vaya a Parámetros del programa, seleccione la pestaña Fresado 1 en la parte superior de la página y establezca el Modo de Stock Permitido en BLOQUEO DE DATOS. Recuerde guardar esta configuración como USUARIO PREDETERMINADO si desea que se convierta en la nueva configuración predeterminada para futuros programas conversacionales.

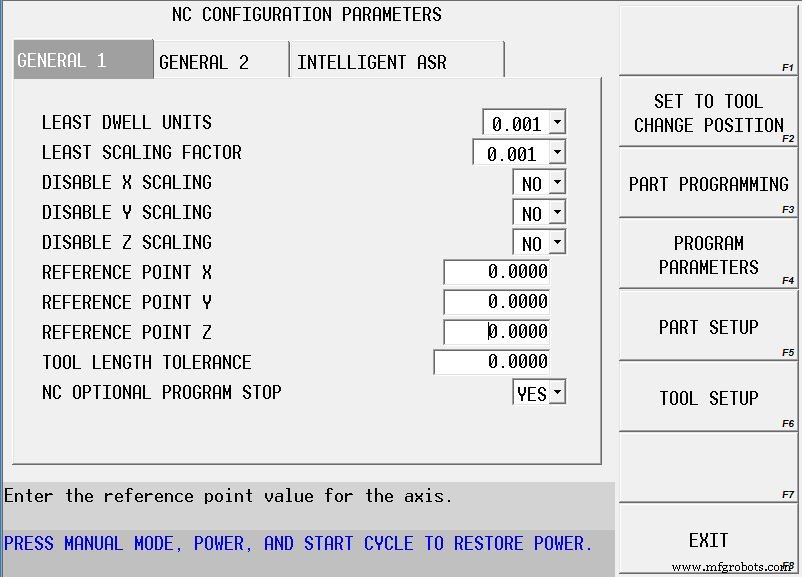

Establecer una posición de retorno de referencia para programas NC (G28):

En muchos programas NC, el uso de la posición de retorno de referencia G91 G28 XYZ es muy común. Como configuración predeterminada, este código enviará la máquina a la posición de inicio para cada eje. Sin embargo, Hurco ha proporcionado una configuración en los parámetros NC que permitirá al usuario designar a dónde debe viajar la máquina cuando se ejecuta el comando G28.

Con un programa NC activo, seleccione PARÁMETROS DEL PROGRAMA en la pantalla ENTRADA, seleccione la tecla programable PARÁMETROS NC, seleccione la tecla programable PARÁMETROS DE CONFIGURACIÓN NC y establezca la ubicación deseada para los puntos de retorno de referencia X, Y y Z.

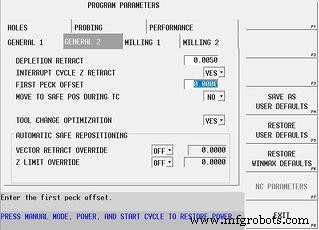

Compensación de primer picoteo:

Cada bloque de programación conversacional tiene un campo Z START y Z BOTTOM para designar el punto rápido y la profundidad final de cualquier característica en la dirección del eje Z. Estos bloques también tienen un campo PECK DEPTH. A veces, dependiendo de los valores, la herramienta cortará mucho aire mientras picotea antes de que haga contacto con el material. La configuración del parámetro del programa para FIRST PECK OFFSET puede ayudar a aliviar esta pérdida de tiempo.

Por ejemplo, al ingresar un INICIO Z de 0,100" y una profundidad de picado de 0,025", el control comenzará a picar en una ubicación de 0,100" por encima de la pieza... por lo tanto, se necesitarán 5 picotazos completos antes de que la herramienta realmente comience a picar. quitar material Al establecer el parámetro FIRST PECK OFFSET en un valor de 0,100”, el control forzará a la herramienta a colocarse en la ubicación Z START, compensará o cambiará hacia abajo la cantidad de FIRST PECK OFFSET y comenzará a picar desde esa nueva ubicación. En nuestro ejemplo anterior, el material se eliminaría en el primer picoteo y, por lo tanto, se eliminaría cualquier pérdida de tiempo. Este parámetro se puede encontrar en la pestaña GENERAL 2 de los Parámetros del programa.

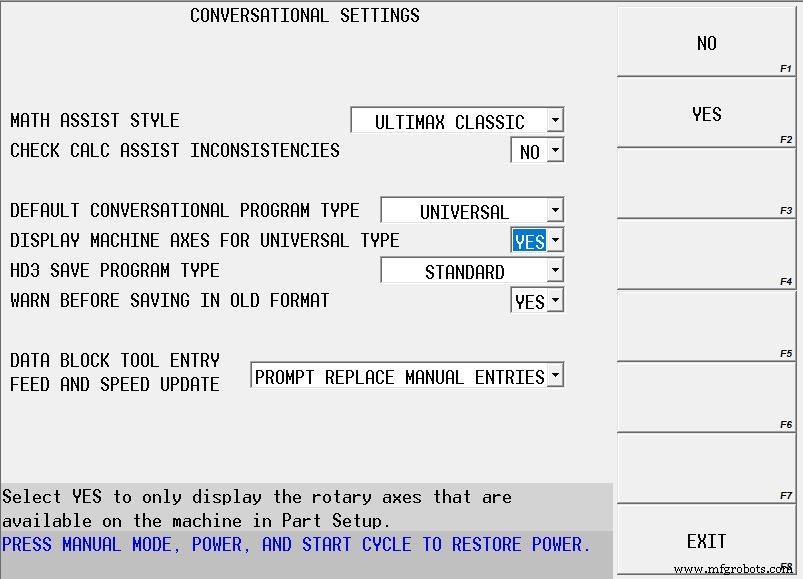

Mostrar designadores de ejes en lugar de IV y V con configuración giratoria universal predeterminada:

Cuando crea un nuevo programa conversacional, la configuración predeterminada para el tipo de programa es GIRATORIO UNIVERSAL... que es definitivamente la configuración que nos gustaría que usara por muchas razones. Sin embargo, cuando el tipo de programa se establece en Universal Rotary, la pantalla de configuración de piezas mostrará X, Y, Z, IV y V como los ejes de la máquina... independientemente del tipo de máquina. En máquinas de 5 ejes esto puede ser confuso porque no muestra los ejes reales de la máquina, y en máquinas de 3 ejes es confuso porque no hay un 4 th o 5 th eje disponible.

Para cambiar este comportamiento, debemos cambiar una de las configuraciones de preferencia del usuario. Presione el botón AUXILIAR en el panel de control, seleccione el ícono PANTALLA DE UTILIDADES del menú emergente, seleccione la tecla programable PREFERENCIAS DEL USUARIO en la pantalla, seleccione CONFIGURACIÓN CONVERSACIONAL y configure MOSTRAR EJES DE LA MÁQUINA PARA TIPO UNIVERSAL en un valor de SÍ.

Para máquinas de 4 y 5 ejes, esto hará que el control muestre el designador real A, B o C para los ejes, y para máquinas de 3 ejes, eliminará por completo la visualización de los ejes adicionales. Esto NO cambiará la forma en que se comportan los programas existentes y no será necesario seguir cambios en la programación para programas futuros. Esto simplemente simplificará la visualización.

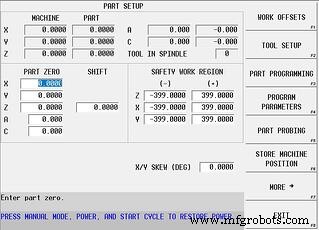

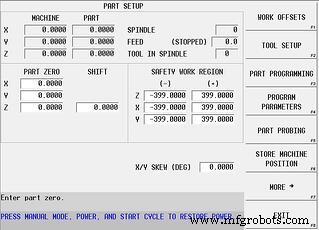

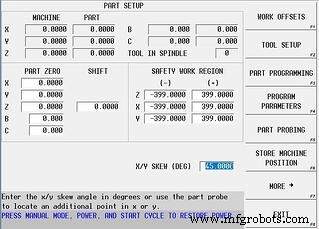

Usando el campo X/Y SKEW (DEG) en la pantalla de configuración de piezas:

Al ingresar un valor en el campo proporcionado en la pantalla Part Setup, se puede sesgar un programa completo para cualquier propósito deseado. Por ejemplo:si el programa se mecaniza en una orientación sin girar como es normal, pero la pieza debe colocarse en la máquina en un ángulo de 45 grados para permitir que encaje en nuestra configuración, entonces se puede ingresar un valor de 45 grados en el campo proporcionado y todo el programa se ejecutarán en la orientación girada.

Aunque el propósito previsto de este campo era probar la desviación de una pieza, ha demostrado ser muy útil para la entrada manual de valores por razones como la de nuestro ejemplo anterior.

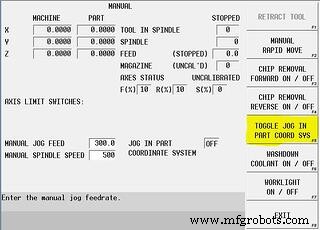

Desplazar a lo largo del sistema de coordenadas de trabajo actual (activo):

De manera similar al uso del ángulo SKEW mencionado anteriormente para la programación, también hay momentos en los que es posible que también necesite mover manualmente la máquina a lo largo de la coordenada de trabajo sesgada (activa). Para hacer esto, simplemente deberá seleccionar un botón de modo en las pantallas de configuración de funciones manuales.

Presione el botón de modo MANUAL en el panel de control, seleccione la tecla programable CONFIGURACIÓN DE FUNCIÓN MANUAL en la pantalla y seleccione la tecla programable CAMBIAR JOG EN SIST COORD. Ahora, con esta opción activa, siempre que el eje X o Y se mueva manualmente, usando la rueda de desplazamiento o los botones de desplazamiento, ambos ejes X e Y se desplazarán en consecuencia... moviendo la herramienta a lo largo del borde correspondiente de la pieza. Para apagar esta función, simplemente cambie la tecla programable nuevamente. Esta característica también está disponible durante un ciclo de interrupción en una máquina de 5 ejes cuando un plano de transformación está activo.

máquina CNC

- Aplicaciones SaaS y brechas de funciones

- Control de actuador y sensor Raspberry Pi

- NUEVA FRAMBUESA PI 3 MODELO B + CARACTERÍSTICAS Y COMPRA

- UT cambia el nombre del programa a Centro de confiabilidad y mantenimiento

- La máquina Arburg más grande hasta el momento llega a EE. UU., con nuevas funciones de control y diseño premiadas

- Conexión y funcionamiento sencillos del sistema de control SYNTEC

- Cómo interrumpir el ciclo en un control CNC Hurco

- Software de gestión de inventario:características y ventajas

- Energía y HVAC/Control de climatización

- Los fundamentos del control de calidad y la inspección en el mecanizado CNC

- Descarga gratuita de programación y mantenimiento de manuales CNC de Hurco