La corrosión de materiales livianos utilizados en aplicaciones automotrices

En toda la industria automotriz hay un interés creciente en los materiales de construcción livianos para lograr una mejor economía de combustible y cumplir con los requisitos reglamentarios. La mayoría de los fabricantes de automóviles hacen uso de los avances recientes en aceros de alta resistencia, aceros de ultra alta resistencia, aleaciones de aluminio, aleaciones de magnesio y compuestos. Históricamente, el aluminio ha sido popular porque brinda una excelente resistencia a la corrosión en comparación con el hierro y el acero tradicionales. Este artículo explorará la búsqueda de materiales aún más ligeros, que pueden o no proporcionar una resistencia a la corrosión igualmente buena.

Soluciones de protección contra la corrosión y contra la corrosión con magnesio en la industria automotriz

El magnesio es el metal de ingeniería más ligero utilizado para aplicaciones estructurales. Sin embargo, el crecimiento del magnesio en el sector de la automoción ha sido relativamente limitado debido a la escasa resistencia a la corrosión del magnesio y sus aleaciones. El magnesio tiene el potencial electroquímico más bajo (menos noble) de cualquiera de los metales utilizados para piezas de automóviles. En comparación con el aluminio, que también es un metal reactivo, el magnesio tiene una capa de óxido superficial porosa y sin protección que no proporciona pasivación contra la corrosión.

Un paso importante para mejorar la resistencia a la corrosión de las aleaciones de magnesio fue la introducción de aleaciones de alta pureza, pero eso no cambia los problemas de corrosión galvánica que ocurren cuando el magnesio está en contacto con otro metal y un electrolito. (Obtenga más información sobre la corrosión galvánica en el artículo ¿Por qué dos metales diferentes causan corrosión?)

El uso de un revestimiento de barrera es una posible solución para evitar la corrosión de la aleación de magnesio. Sin embargo, los recubrimientos de barrera también tienen el potencial de crear proporciones de área de ánodo/cátodo desfavorables en los sitios defectuosos del recubrimiento. La experiencia previa ha indicado que la mayoría de los revestimientos orgánicos o basados en epoxi actuales no pueden evitar de forma permanente la penetración de un electrolito acuoso en el sustrato de magnesio subyacente. Una vez que un electrolito acuoso alcanza cualquier sustrato de magnesio, la reacción de corrosión puede iniciarse sin necesidad de oxígeno y dar como resultado la generación de hidrógeno. Entonces, el hidrógeno dará como resultado la formación de ampollas debajo del revestimiento y eventualmente comprometerá el sistema de protección contra la corrosión.

El ingeniero de corrosión generalmente no participa en las primeras etapas del diseño automotriz, que generalmente se enfoca más en el análisis de elementos finitos (FEA) para requisitos estructurales y simulación de flujo para el proceso de fundición. Para abordar los problemas anteriores, se deben considerar los siguientes puntos clave:

- A corto plazo, el desarrollo de un sistema de recubrimiento robusto, autorreparable, asequible y respetuoso con el medio ambiente para aleaciones de magnesio debería ser una prioridad. El sistema de recubrimiento debe tener resistencia a los rayones y cumplir con los requisitos industriales existentes, como los estándares relacionados con GMW/SAE/ISO. Para ser económicamente competitivo, un costo objetivo ideal debe ser inferior a $1 USD/m 2 .

- A más largo plazo, una aleación de magnesio resistente a la corrosión debe tener una tasa de corrosión inferior a 0,1 mm/año (normalmente después de 7 días de inmersión en una solución de NaCl al 3,5 % en peso) o tener un rendimiento frente a la corrosión equivalente o mejor que el de la competencia. aleaciones de aluminio (como Silafont 36, A356 o incluso aleaciones AA5xxx y AA6xxx) en pruebas de corrosión estándar de la industria. Esto se puede lograr agregando formas de elementos de aleación para promover la resistencia a la corrosión o promover el desarrollo de una película pasiva densa en la superficie.

- Los recubrimientos superficiales pueden ampliar la gama de posibles aplicaciones automotrices del magnesio. La oxidación electrolítica por plasma (PEO) como recubrimiento de superficie es una solución para los ingenieros automotrices que diseñan y especifican componentes y subensamblajes automotrices. La tecnología única de PEO utiliza un baño de electrolitos y plasma con tres etapas distintas que forman un revestimiento dúplex similar a la cerámica en las aleaciones de magnesio. El proceso se puede ajustar en cada etapa para crear recubrimientos personalizados para necesidades precisas. La capa superior del revestimiento multicapa también es muy porosa y puede incorporar el contenido del baño electrolítico en el revestimiento de la superficie para incluir propiedades adicionales.

Corrosión galvánica entre polímeros reforzados con fibra de carbono y metales

El carbono se utiliza como fase de refuerzo en compuestos de polímero reforzado con fibra de carbono (CFRP). Los CFRP son atractivos para los ingenieros porque poseen una alta resistencia específica y son materiales livianos para aplicaciones automotrices.

Los compuestos reforzados con fibra por sí solos se consideran resistentes a la corrosión. Sin embargo, cuando se une con metales, esto puede crear problemas de corrosión. Los CFRP son eléctricamente conductores y electroquímicamente muy nobles. Por lo tanto, cuando un metal o una aleación se unen de manera inapropiada con CFRP (de modo que haya una conexión eléctrica), el metal es susceptible a la corrosión galvánica. (Para obtener más información, lea Corrosión galvánica de metales conectados a polímeros reforzados con fibra de carbono).

Cuando se acopla con un sujetador, perno o tuerca, la situación empeora porque una gran superficie del CFRP se acopla a pequeñas piezas metálicas. En estas circunstancias, la tasa de corrosión galvánica puede acelerarse debido a una alta relación de área superficial de cátodo a ánodo (Ac/Aa).

La corrosión galvánica de metales acoplados a materiales compuestos de carbono ha sido reportada desde la década de 1970. Sin embargo, aún no se han determinado los materiales apropiados y el diseño apropiado de los métodos de unión de materiales.

La demanda continua de CFRP en aplicaciones automotrices requiere un estudio más sistemático de la corrosión galvánica entre los compuestos de fibra de carbono y los materiales de ingeniería automotriz, incluida una variedad de aceros (con una variedad de tratamientos superficiales) y numerosas aleaciones de aluminio. Especialmente importante es la influencia de las diferentes combinaciones de materiales, geometrías y métodos de unión en la intensidad de la corrosión posterior.

Corrosión galvánica para los materiales mixtos Estrategia en el escenario Body in White

La etapa de carrocería en blanco (BIW) se refiere al paso en la fabricación de automóviles en el que se han unido los componentes de la carrocería. Tradicionalmente, un vehículo completo está hecho de materiales mixtos que se unen secuencialmente a una carrocería predominantemente de acero durante el ensamblaje final. Para lograr un vehículo aún más liviano con mayor rigidez, se requiere un “híbrido” más complicado de diferentes materiales para la estructura de la carrocería. (Lectura relacionada:Lo que sugieren los nuevos estudios de ciencia de materiales sobre el control de la corrosión en el futuro).

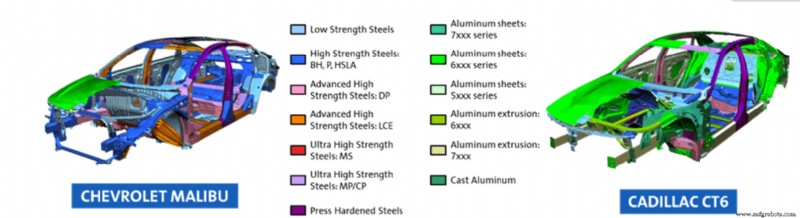

El Cadillac CT6, que es el primer vehículo de General Motors fabricado con materiales mixtos, incorpora varios grados de láminas de acero, láminas de aluminio, piezas fundidas y extrusiones, como se muestra en la Figura 1. Otros vehículos, como el Chevrolet Malibu, también siguen una tendencia similar.

Figura 1. Carrocería en blanco con materiales mixtos para Chevrolet Malibu y Cadillac CT6

Figura 1. Carrocería en blanco con materiales mixtos para Chevrolet Malibu y Cadillac CT6

Fuente:Prevención de la corrosión en materiales livianos para aplicaciones automotrices

Los diferentes materiales y aleaciones crean desafíos en términos de corrosión galvánica y sus diferentes coeficientes de expansión térmica. Los métodos de simulación numérica han demostrado el potencial para predecir la distribución de corriente galvánica.

En aplicaciones automotrices, se puede considerar que el material está bajo una película delgada de un entorno electrolítico. Por lo tanto, el comportamiento de la corrosión (y el comportamiento de la corrosión galvánica) será complejo debido a que el sistema electroquímico y la ruta de conductividad evolucionan o cambian constantemente.

Recientemente, una compañía de software desarrolló un modelo de película delgada para simular la corrosión galvánica bajo un electrolito de película delgada, con una búsqueda lógica adicional que es la validación experimental generalizada de tales modelos. El estudio inicial ha sido prometedor, lo que indica la posibilidad de predecir los resultados de las pruebas de niebla salina a nivel de componente. Con un mayor desarrollo, estos enfoques combinados de modelado y experimentación pueden ser útiles para simular la distribución total de corriente y potencial de un vehículo completo de materiales mixtos.

La simulación ofrece un enfoque más fácil para modelar la corrosión

El modelado de corrosión permite a un ingeniero anticipar la probabilidad de corrosión de cualquier componente durante un período de tiempo determinado. Los parámetros como la humedad relativa y la densidad de la carga de sal se pueden ingresar como parámetros. Los resultados de la simulación se pueden comparar con las pruebas reales de niebla salina para verificar la vida útil del recubrimiento en términos de resistencia a la corrosión y también para verificar la correlación de los resultados.

El futuro de la protección contra la corrosión inspirada en las nuevas tecnologías

Los vehículos ahora están incorporando una cantidad significativa de funciones "inteligentes", como el control de la presión de los neumáticos y otros sistemas de diagnóstico inteligentes que se han convertido en un estándar de la industria. Por lo tanto, se puede esperar que en el futuro se logre un sistema de monitoreo de la corrosión. Por ejemplo, los sensores apropiados, capaces de monitorear en tiempo real las tasas de corrosión en ubicaciones críticas, podrían proporcionar advertencias antes de que falle el sistema.

Además, el aprendizaje automático y la inteligencia artificial pueden recopilar datos de corrosión de campo y realizar análisis de datos remotos para generar una correlación de laboratorio a campo más precisa. Esto es fundamental y relevante para el campo más amplio de la corrosión, que puede complementar y aumentar la experiencia de los ingenieros individuales.

Mantenimiento y reparación de equipos

- 4 usos del hafnio | Aplicaciones del hafnio y las aleaciones de hafnio

- El desarrollo de materiales compuestos ligeros en la industria médica

- Fibra de carbono en aplicaciones automotrices

- Elix y Polyscope cooperan en materiales especiales para aplicaciones de interiores de automóviles

- Las 5 máquinas agrícolas más populares

- Los materiales de moldeo por inyección de plástico más populares

- Los fundamentos de la extrusión de plástico:proceso, materiales, aplicaciones

- ¿Cuáles son las ventajas exclusivas de los metales livianos?

- Los diferentes tipos de cargadores utilizados en la construcción

- Aplicaciones de fundición en arena para el mercado automotriz

- ¿Cuáles son los materiales metálicos utilizados en los coches eléctricos?