Circonio

Antecedentes

El circonio, símbolo Zr en la tabla periódica, es un metal que se encuentra y se extrae con mayor frecuencia del mineral de silicato silicato de circonio y del mineral de óxido baddeleyita. En sus diversas formas compuestas, el circonio blanco grisáceo es el decimonoveno elemento más abundante en la corteza terrestre, donde es mucho más abundante que el cobre y el plomo. Pertenece a la familia de metales del titanio, grupo que también incluye al titanio y al hafnio y que es favorecido en la industria por la buena conductividad eléctrica de sus miembros así como por su tendencia a formar sales metálicas. Debido a que es estable en muchas configuraciones electrónicas y estados físicos, el circonio se puede convertir en muchos productos. Sin embargo, desde la década de 1940, sus aplicaciones más importantes han sido en varios componentes estructurales de reactores nucleares.

El circonio fue descubierto por el químico alemán Martin Heinrich Klaproth, quien aisló por primera vez un óxido del mineral circón en 1789. El primer polvo metálico fue producido en 1824 por un químico sueco, Jons J. Berzelius. Sin embargo, las formas del metal que pudieron aislarse durante el siglo XIX eran impuras y, por lo tanto, muy frágiles. El primer método de purificación de cantidades utilizables del metal fue desarrollado en 1925 por los químicos holandeses Anton E. van Arkel y J. H. de Boer, quienes inventaron un proceso de yoduro térmico mediante el cual descomponían térmicamente el tetrayoduro de circonio. El inconveniente del método de van Arkel y de Boer fue su costo, pero veinte años después, William Justin Kroll de Luxemburgo inventó un proceso más barato, utilizando magnesio para descomponer el tetracloruro de circonio. Relativamente económico, este proceso produjo circonio en cantidades grandes y lo suficientemente puro para uso industrial.

Desde el avance de Kroll, el circonio se ha convertido en un elemento importante en varias industrias:acero, hierro y energía nuclear. Se utiliza en la industria del acero para eliminar el nitrógeno y el azufre del hierro, mejorando así la calidad metalúrgica del acero. Cuando se agrega al hierro para crear una aleación, el circonio mejora la maquinabilidad, la tenacidad y la ductilidad del hierro. Otras aplicaciones industriales comunes del circonio incluyen la fabricación de bombillas de flash y equipo quirúrgico, y el curtido del cuero.

A pesar de su capacidad para utilizarse en muchas aplicaciones industriales diferentes, la mayor parte del circonio que se produce en la actualidad se utiliza en reactores nucleares refrigerados por agua. El circonio tiene fuertes propiedades de resistencia a la corrosión, así como la capacidad de confinar fragmentos de fisión y neutrones para que los neutrones térmicos o lentos no se absorban ni se desperdicien, mejorando así la eficiencia del reactor nuclear. De hecho, alrededor del 90 por ciento del circonio producido en 1989 se utilizó en reactores nucleares, ya sea en contenedores de combustible o cubiertas de productos nucleares.

Materias primas

De las dos formas minerales en las que se produce el circonio, el circón es, con mucho, la fuente más importante. Encontrado principalmente en rocas ígneas, el circón también aparece en la grava y arena que se producen cuando la roca ígnea se erosiona. En esta forma, a menudo se mezcla con sílice, ilmenita y rutilo. La gran mayoría del circón utilizado en la industria hoy en día se origina en estos depósitos de arena y grava, de los cuales se extrae el circón más puro y se refina para ser utilizado como metales de circonio. Los depósitos menos puros se utilizan en forma de circonio estabilizado para refractarios y productos cerámicos. Las minas de circonio más grandes del mundo se encuentran en Australia, Sudáfrica,  La arena y la grava que contienen circón se recolectan típicamente de las aguas costeras mediante una draga flotante, una gran pala de vapor equipada en una barcaza flotante. Una vez que la pala ha recogido la grava y la arena, se purifican mediante concentradores en espiral, y luego se elimina el material no deseado mediante separadores magnéticos y electrostáticos.

La arena y la grava que contienen circón se recolectan típicamente de las aguas costeras mediante una draga flotante, una gran pala de vapor equipada en una barcaza flotante. Una vez que la pala ha recogido la grava y la arena, se purifican mediante concentradores en espiral, y luego se elimina el material no deseado mediante separadores magnéticos y electrostáticos.

Los fabricantes de productos finales de circón refinan aún más el circón casi puro en circonio usando cloro para purificar el metal y luego sinterizarlo (calentarlo) hasta que sea lo suficientemente trabajable para uso industrial. El circonio menos puro se convierte en circonio, un óxido de circonio, fusionando el circonio con coque, perforaciones de hierro y cal hasta que la sílice se reduce a silicio que se alea con el hierro. y Estados Unidos, pero también existen ricos lechos en Brasil, China, India, Rusia, Italia, Noruega, Tailandia, Madagascar y Canadá. Al igual que el circón, la baddeleyita se extrae de los depósitos de arena y grava. A diferencia del circón, los depósitos de baddeleyita comercialmente viables contienen concentraciones relativamente altas de óxido de circonio y, por lo tanto, se puede usar baddeleyite sin refinar. Sin embargo, el mineral es mucho más escaso que el circón, con cantidades significativas que se encuentran solo en Brasil y Florida.

Extracción y refinación

Extracción de circón

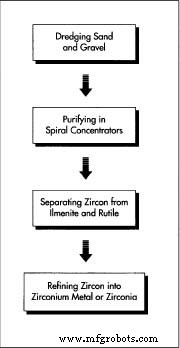

- 1 La arena y la grava que contienen circón mezclado con silicato, ilmenita y rutilo se recolectan típicamente de las aguas costeras mediante una draga flotante, una gran pala de vapor colocada en una barcaza flotante. Una vez que la pala ha recogido la grava y la arena, se purifican mediante concentradores en espiral, que se separan en función de la densidad. Luego, la ilmenita y el rutilo se eliminan mediante separadores magnéticos y electrostáticos. Los concentrados más puros de circón se envían a los fabricantes de productos finales para su uso en la producción de metales, mientras que las concentraciones menos puras se utilizan para los refractarios.

Refinación de circón

- 2 Los fabricantes de productos finales de circonio refinan aún más el circonio casi puro en circonio usando un agente reductor (generalmente cloro) para purificar el metal y luego sinterizarlo (calentarlo) hasta que se vuelva lo suficientemente dúctil (trabajable) para uso industrial. Para uso en laboratorio a pequeña escala, el circonio metálico se puede producir mediante una reacción química en la que se usa cloruro para reducir el circonio.

- 3 El circonio menos puro se convierte en circonio, un óxido de circonio, fusionando el circonio con coque, perforaciones de hierro y cal hasta que la sílice se reduce a silicio que se alea con el hierro. Luego, la zirconia se estabiliza calentándola a aproximadamente 3,095 grados Fahrenheit (1,700 grados Celsius), con adiciones de cal y magnesia por un total de aproximadamente el cinco por ciento.

Refinando baddeleyite

- 4 Como se mencionó anteriormente, baddeleyite contiene concentraciones relativamente altas y puras de óxido de circonio que se pueden usar sin filtrar ni limpiar. El único proceso de refinado utilizado en baddeleyita consiste en moler la grava o arena hasta convertirla en polvo y dimensionar el polvo con tamices de diferentes tamaños. Todo el óxido de circonio que proviene de baddeleyita se utiliza para refractarios y, cada vez más, cerámicas avanzadas.

Control de calidad

Los métodos de control de calidad implementados en la producción de circonio metálico son métodos típicos de Control Estadístico de Procesos (SPC) que se utilizan en la mayoría de la producción de metales. Estos implican el seguimiento y control de variables específicas determinadas por los requisitos del producto final. Se aplica un estricto control de calidad gubernamental a todo el metal de circonio producido para aplicaciones nucleares. Estos controles aseguran que el circonio producido para su uso en una planta nuclear se haya procesado correctamente y también permiten la rendición de cuentas:se realiza un seguimiento del procesamiento para que se pueda rastrear hasta cada paso y ubicación individuales.

Los métodos de control de calidad del circonio que se utilizan en aplicaciones refractarias también se centran en el SPC. Sin embargo, en las industrias refractarias, también es necesario conocer la playa (e incluso qué parte de la playa) de donde se extrajo el mineral de circonio. Los fabricantes necesitan saber exactamente de dónde proviene el circonio porque cada fuente contiene oligoelementos ligeramente diferentes, y diferentes oligoelementos pueden afectar el producto final.

Subproductos / Residuos

El silicato, la ilmenita y el rutilo, todos los subproductos del proceso de refinación de circón, generalmente se vuelven a verter en el agua en el sitio de extracción. Estos elementos componen la arena típica de las playas y no son de ningún modo perjudiciales para el medio ambiente. El cloruro de magnesio, el único otro subproducto notable de la fabricación de circonio, es el resultado de la reducción del circonio con cloro en el proceso de refinación y normalmente se vende a refinerías de magnesio. No se producen subproductos ni residuos del refinado de baddeleyita.

El futuro

Muchos creen que el futuro del circonio radica en su uso como cerámica avanzada. Las cerámicas avanzadas, también llamadas cerámicas "finas", "nuevas", "de alta tecnología" o "alto rendimiento", se utilizan generalmente como componentes en equipos, dispositivos o máquinas de procesamiento porque pueden realizar muchas funciones mejor que los metales de la competencia. o polímeros. El circonio es bastante duro, no conduce bien el calor y es relativamente inerte (es decir, no reacciona fácilmente con otros elementos), todas cualidades excelentes para cerámicas avanzadas. El óxido de circonio, fabricado como cerámica, se puede utilizar para fabricar crisoles para fundir metales, turbinas de gas, revestimientos para tubos de motores a reacción y cohetes, hornos de resistencia, hornos de ultra alta frecuencia y refractarios como el revestimiento de un horno de alta temperatura. pared.

Proceso de manufactura

- ¿Qué es el mecanizado VMC?

- Guía para el marcado láser de aluminio

- Soldadura MIG frente a soldadura TIG

- Guía de marcado láser

- Consideraciones para el mecanizado suizo de alta producción

- Guía para la creación de prototipos CNC

- Comprensión del proceso de fabricación del eje

- ¿Qué es el marcado láser de fibra?

- El uso de circonio en reactores nucleares

- Aleación de circonio resistente a la corrosión

- Hoja decapada de titanio, circonio y molibdeno (TZM)