Cortacésped

Antecedentes

La cortadora de césped es un dispositivo mecánico que, literalmente, afeita la superficie del césped utilizando una cuchilla o cuchillas que giran rápidamente.

Durante siglos, la hierba fue cortada por trabajadores que caminaban por pastos o campos empuñando guadañas pequeñas y afiladas. Además de ser agotador y lento, el corte manual resultaba ineficaz:las guadañas funcionaban bien sólo cuando la hierba estaba mojada. El primer dispositivo mecánico para cortar césped apareció en 1830, cuando un trabajador textil inglés llamado Edwin Budding desarrolló una cortadora de césped supuestamente basada en una máquina textil utilizada para cortar la pelusa de la tela. La segadora cilíndrica de Budding estaba unida a un rodillo trasero que la impulsaba con una transmisión por cadena, y afeitaba el césped con un borde cortante curvo unido al cilindro. Creó dos tamaños, grande y pequeño. La gran segadora tuvo que ser tirada por caballos, cuyos cascos fueron calzados temporalmente con botas de goma para evitar que dañen el césped; el jardinero jefe del zoológico de Londres fue uno de los primeros en comprar este modelo. Budding comercializó la segadora más pequeña a los caballeros del campo, quienes, afirmó, "encontrarían en [su] máquina un ejercicio divertido, útil y saludable".

Evidentemente, el corte de césped mecanizado tardó en ponerse de moda, tal vez porque la segadora de Budding era bastante pesada además de tener engranajes ineficaces. Solo dos fabricantes de cortadoras de césped exhibieron sus máquinas en la Gran Exposición de Inglaterra en 1851. Sin embargo, varias décadas más tarde, las nuevas máquinas experimentaron un aumento en popularidad debido al interés en el tenis sobre césped que surgió en Inglaterra durante el período victoriano tardío. Antes del cambio de siglo, se mejoraron los diseños iniciales de Budding. Con un peso considerablemente menor que sus predecesores y basadas en el diseño de ruedas laterales que todavía se utilizan en las segadoras más populares de la actualidad, estas refinadas máquinas pronto fueron visibles en los astilleros de toda Inglaterra.

Las primeras cortadoras de césped a gasolina fueron diseñadas en 1897 por la Benz Company de Alemania y la Coldwell Lawn Mower Company de Nueva York. Dos años después, una empresa inglesa desarrolló su propio modelo; sin embargo, ninguna de estas empresas produjo en masa sus diseños. En 1902 se fabricó y vendió la primera cortadora de césped producida comercialmente, diseñada por James Edward Ransome. Aunque el cortacésped de Ransome tenía un asiento para el pasajero, la mayoría de los primeros cortacéspedes no lo tenían, e incluso hoy en día, los modelos más populares se empujan desde atrás.

Actualmente, las segadoras eléctricas están disponibles en cuatro diseños básicos:la segadora rotativa, la segadora con carrete eléctrico, la segadora con asiento y el tractor. Debido a que el cortacésped rotativo es, con mucho, el más común, es el tema central de esta entrada. Empujadas desde atrás, las segadoras rotativas cuentan con una sola hoja giratoria encerrada en una caja y sostenida por ruedas. Cuando el motor gira, hace girar la cuchilla. La hoja gira a 3000 revoluciones por minuto, virtualmente 19.000 pies (5.800 metros) por minuto en la punta de la hoja donde realmente ocurre el corte. Los mejores rotativos presentan un cuerno de abundancia (cornucopia) o una forma de túnel de viento que se curva alrededor del frente de la carcasa y termina en el conducto de descarga a través del cual sale la hierba cortada. Los modelos autopropulsados son impulsados por una cadena o correa conectada al eje de transmisión del motor. Una caja de cambios generalmente hace girar un eje horizontal que a su vez hace girar las ruedas. Algunos modelos tienen una gran unidad móvil accionada por cadena o correa que se eleva y se posa sobre las ruedas.

La cortadora de césped con carrete eléctrico cuenta con varias cuchillas unidas en ambos extremos a tambores que están unidos a ruedas. El eje de transmisión del motor acoplado que hace girar el carrete también se puede montar para propulsar la podadora, si se desea. Superponiendo la hierba, las cinco a siete cuchillas de esta máquina la tiran contra una barra de corte en la parte inferior de la podadora. Luego, uno o más rodillos suavizan y compactan los recortes a medida que la cortadora de césped los pasa. Las segadoras de carrete son más eficientes que las segadoras rotativas porque estas últimas en realidad usan solo el extremo de la cuchilla para realizar la mayor parte del corte, mientras que las cuchillas fijas en una segadora de carrete cortan en toda la longitud de ambos bordes. Sin embargo, las segadoras rotativas son más fáciles de fabricar porque el diseño básico es más simple y también se prefieren a las segadoras de carrete en la mayoría de los tipos de césped. Según estimaciones de la industria, la mayoría de los 40 millones de cortadoras de césped que se utilizan en cualquier sábado de verano son cortadoras de césped rotativas.

Materias primas

El cortacésped de operador a pie típico a gasolina puede tener hasta 270 piezas individuales, incluido un motor de dos o cuatro ciclos tecnológicamente avanzado, una variedad de piezas maquinadas y formadas, varios subconjuntos comprados a contratistas externos y muchas piezas estándar. hardware. La mayoría de estas piezas son de metal, incluidos los componentes principales:la bandeja de la cortadora, el manillar, el motor y las cuchillas. Algunos, sin embargo, están hechos de plástico, como conductos de descarga lateral, cubiertas y tapones.

El

proceso de fabricación

La fabricación de la cortadora de césped rotativa convencional requiere un control de inventario de precisión, ubicación estratégica de piezas y personal, y sincronización de personas y tareas. En algunos casos, las células robóticas se utilizan junto con una mano de obra capacitada.

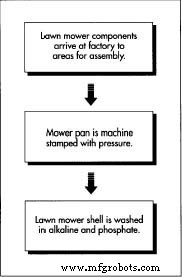

Descarga y distribución de componentes

- 1 Transportados en camión al muelle de carga de la planta, los componentes se mueven mediante montacargas o carros elevados a otros centros para conformarlos, mecanizarlos, pintarlos o, si no requieren trabajo adicional al llegar, ensamblarlos.

Después de llegar a la fábrica, las distintas piezas se forman, pintan y ensamblan. La bandeja del cortacésped se estampa a máquina antes de someterse al corte por plasma, lo que crea aberturas en la bandeja. Otras partes se sueldan a la bandeja y luego se prepara toda la carcasa para una capa de pintura electrostática.

Después de llegar a la fábrica, las distintas piezas se forman, pintan y ensamblan. La bandeja del cortacésped se estampa a máquina antes de someterse al corte por plasma, lo que crea aberturas en la bandeja. Otras partes se sueldan a la bandeja y luego se prepara toda la carcasa para una capa de pintura electrostática.

La bandeja del cortacésped

- 2 La bandeja de acero de la segadora, la pieza individual más grande y que se utiliza en varios modelos, se estampa a máquina por primera vez bajo gran calor y presión. Luego, la sartén se transporta a una celda robótica, donde un cortador de plasma crea aberturas en ella. El término plasma se refiere a cualquiera de una serie de gases (el argón se usa comúnmente) que pueden elevarse a alta temperatura y ser altamente ionizados al pasar a través de un arco eléctrico constreñido. Cuando se dirige a través de la abertura estrecha de un soplete, este gas ionizado caliente se puede utilizar tanto para cortar como para soldar.

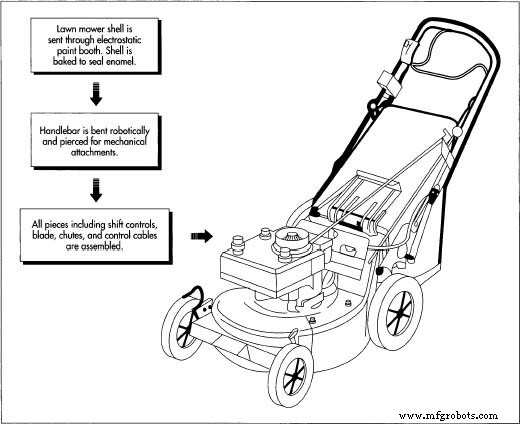

- 3 Después de que se sueldan otros elementos como los deflectores (placas deflectoras), la bandeja terminada y otras partes expuestas se pintan con pintura en polvo en una habitación sellada. La pintura en polvo implica lavar a fondo las piezas en soluciones alcalinas y de fosfato y enjuagarlas para sellar las superficies. Luego, las piezas se unen a transportadores aéreos y se pasan a través de una pintura puesto. Las partículas finas de pintura se rocían con una pistola que las imbuye con una carga electrostática, opuesta a la carga que se le da a la pieza que se está pintando, que hace que la pintura se adhiera a la superficie de las piezas de manera uniforme. A continuación, las piezas se hornean en hornos para producir un revestimiento similar al esmalte fijo permanentemente. El pan

La carcasa se pinta electrostáticamente y luego se hornea para sellar la pintura. Mientras tanto, la barra de mano es doblada y perforada por robots, y luego se ensamblan los componentes restantes. y otras partes ahora están listas para resistir años de exposición a los fluidos corrosivos de la hierba y la constante salpicadura de la suciedad y los escombros que se levantan en el proceso de corte.

La carcasa se pinta electrostáticamente y luego se hornea para sellar la pintura. Mientras tanto, la barra de mano es doblada y perforada por robots, y luego se ensamblan los componentes restantes. y otras partes ahora están listas para resistir años de exposición a los fluidos corrosivos de la hierba y la constante salpicadura de la suciedad y los escombros que se levantan en el proceso de corte.

Dar forma al manillar

- 4 El manillar se crea en una celda robótica cuyos brazos mecánicos realizan tres operaciones. En un doblador, el tubo se dobla primero en al menos cuatro lugares. Una segunda operación de presión aplana los extremos y una tercera perfora unos catorce orificios redondos y cuadrados en el tubo. Estos orificios acomodarán el mecanismo de arranque, el control de la transmisión de la cuchilla y de las ruedas y el accesorio de la bandeja. Luego, el manillar terminado se transporta a una estación de subensamblaje, donde se agregan muchos de los controles.

Otros subensamblajes

- 5 Los otros subconjuntos principales también se crean en varios centros de la planta utilizando materiales formados, mecanizados o comprados y hardware estándar. Las piezas compradas a proveedores externos incluyen motores fabricados según las especificaciones físicas y de rendimiento del fabricante, neumáticos, mecanismos de cambio, arneses de cableado y cojinetes. Las piezas de plástico moldeadas por inyección se compran para usar en tolvas de descarga lateral, cubiertas y tapones. El moldeo por inyección se refiere a un proceso en el que el plástico fundido se vierte en un molde y luego se deja enfriar. A medida que se enfría, el plástico adquiere la forma del molde.

- 6 Los equipos de ensamblaje colocan los seis o más subconjuntos principales juntos en una línea rodante a un ritmo determinado por la tarea y las habilidades requeridas. El motor se coloca primero boca abajo en un accesorio del marco y la bandeja de la cortadora se atornilla junto con el mecanismo de transmisión. Luego vienen el eje trasero, los soportes y las varillas para asegurar los controles de cambio. La cuchilla y las ruedas y piezas del embrague que la acompañan se sujetan al motor a través de la abertura de la bandeja con llaves dinamométricas neumáticas preestablecidas. Después de que otro miembro del equipo agrega hardware y ruedas, la unidad se voltea sobre sus ruedas. El manillar está conectado y los cables de control están asegurados y colocados. Por último, el rendimiento de la segadora (cada segadora) se prueba antes de enviarlo a los distribuidores, donde se realizan algunos ajustes finales de configuración.

Control de calidad

Los inspectores supervisan el proceso de fabricación durante todo el ciclo de producción, verificando ajustes, uniones, tolerancias y acabados. En particular, se analiza la operación de pintura. Las muestras de cada pieza pintada se retiran regularmente de la línea para realizar pruebas ultrasónicas, un proceso que utiliza la actividad de corrosión creada en un baño de sal para simular 450 horas de exposición continua al entorno natural. Las partes pintadas también están escritas y se observa el deterioro de la superficie expuesta en busca de signos reveladores de óxido. Si es necesario, los ciclos de pintura o limpieza se ajustan para asegurar acabados duraderos y de alta calidad.

La prueba de rendimiento final, el último paso en la secuencia de ensamblaje, garantiza confiabilidad y seguridad para los usuarios. Se agrega una pequeña cantidad de una mezcla de gas / aceite a cada motor. Un técnico arranca el motor y verifica sus rpm con un medidor; También se controlan los elementos de accionamiento y los interruptores de seguridad. Como lo requieren las regulaciones actuales de la Comisión de Seguridad de Productos del Consumidor, la cuchilla de la podadora, cuando está en funcionamiento, debe detenerse dentro de los tres segundos posteriores a la liberación de la palanca de control.

El futuro

Como muchas otras máquinas, la cortadora de césped se beneficiará del desarrollo de fuentes de energía nuevas y más eficientes. Una invención reciente es la cortadora de césped que funciona con energía solar, que utiliza energía del sol en lugar de gasolina como combustible. No necesita ajustes ni cambios de aceite y funciona de forma muy silenciosa. Quizás su mayor inconveniente es la cantidad de energía de su batería Puede almacenar:solo lo suficiente para dos horas de corte, a las que deben seguir tres días de carga. Sin embargo, a medida que se desarrollen baterías con más capacidades de almacenamiento, este inconveniente desaparecerá.

Proceso de manufactura

- ¿Qué es el mecanizado VMC?

- Guía para el marcado láser de aluminio

- Soldadura MIG frente a soldadura TIG

- Guía de marcado láser

- Consideraciones para el mecanizado suizo de alta producción

- Guía para la creación de prototipos CNC

- Comprensión del proceso de fabricación del eje

- ¿Qué es el marcado láser de fibra?

- Electropulido frente a pasivación

- ¿Qué es la pasivación de acero inoxidable?

- Cómo diseñar y diseñar equipos de pesca en horario de trabajo