Látex

Antecedentes

Un látex es una suspensión coloidal de partículas de polímero muy pequeñas en agua y se utiliza para fabricar caucho.

Natural

Los productos sumergidos (artículos médicos y quirúrgicos, guantes industriales y domésticos, botas y globos) utilizan más de la mitad de todo el látex natural que se consume en los Estados Unidos. La industria de los adhesivos es el segundo mayor usuario de látex natural en productos como zapatos, sobres, etiquetas y cintas sensibles a la presión.

El látex natural con un alto contenido de sólidos también se utiliza para hacer moldes para fundir yeso, cemento, cera, metales de baja temperatura y artículos de poliéster de tiraje limitado. El látex natural tiene la capacidad de encogerse alrededor del objeto a reproducir, de modo que el más mínimo detalle se reproducirá en el molde. El látex incluso se está utilizando para ayudar a estabilizar los suelos del desierto para que sean aptos para usos agrícolas.

El látex natural se produce a partir de la Hevea brasilienesis árbol de caucho y es el líquido protector contenido debajo de la corteza. Es un líquido blanco turbio, similar en apariencia a la leche de vaca. Se recolecta cortando una tira delgada de corteza del árbol y dejando que el látex exuda en un recipiente recolector durante un período de horas.

Los árboles de Hevea maduran entre los cinco y los siete años de edad y pueden aprovecharse hasta por 30 años. Los rendimientos de caucho oscilan alrededor de una tonelada por acre (2.5 toneladas por ha) en las plantaciones más grandes, pero teóricamente es posible obtener rendimientos cuatro veces mayores. Los árboles a menudo descansan por un período después de un golpe fuerte.

El látex natural se produjo una vez comercialmente en el Amazonas en grandes cantidades. En los últimos tiempos, la producción de látex natural se ha trasladado a Malasia, Indonesia y otras regiones del Lejano Oriente. Más del 90% de la producción mundial total de caucho natural proviene ahora de Asia, y más de la mitad de ese total proviene de estos países. Otros productores asiáticos líderes son Tailandia, India y Sri Lanka. China y Filipinas también han aumentado sustancialmente su producción de caucho.

Sintético

La mayor parte del caucho sintético se crea a partir de dos materiales, estireno y butadieno. Ambos se obtienen actualmente del petróleo. Más de mil millones de libras (454,000,000 kg) de este tipo de caucho se fabricaron en los Estados Unidos en 1992. Otros cauchos sintéticos están hechos de materiales especiales para aplicaciones químicas y resistentes a la temperatura.

Los neumáticos representan el 60-70% de todo el caucho natural y sintético utilizado. Otros productos que contienen caucho incluyen calzado, cintas transportadoras industriales, correas para ventiladores de automóviles, mangueras, pisos y cables. Productos como guantes o anticonceptivos están hechos directamente de látex de caucho. Las pinturas de látex son esencialmente una solución de pigmento de color y látex de caucho. La espuma de látex se hace batiendo aire en el látex antes de coagularlo.

Historial

Los indios de América Central y del Sur usaban caucho ya en el siglo XI para revestir telas o hacer bolas, pero no fue hasta que el científico francés Charles de la Condamine visitó América del Sur durante  el siglo XVIII cuando las primeras muestras se enviaron a Europa. El químico británico Joseph Priestley le dio al caucho su nombre inglés actual alrededor de 1770. El primer uso moderno del caucho fue descubierto en 1818 por un estudiante de medicina británico llamado James Syme. Lo utilizó para impermeabilizar telas con el fin de hacer los primeros impermeables, proceso patentado en 1823 por Charles Macintosh. Thomas Hancock ideó métodos para trabajar mecánicamente el caucho para darle forma y construyó la primera fábrica de caucho de Inglaterra en 1820. También durante este período, Michael Faraday descubrió que el caucho natural se compone de unidades de un compuesto químico llamado isopreno.

el siglo XVIII cuando las primeras muestras se enviaron a Europa. El químico británico Joseph Priestley le dio al caucho su nombre inglés actual alrededor de 1770. El primer uso moderno del caucho fue descubierto en 1818 por un estudiante de medicina británico llamado James Syme. Lo utilizó para impermeabilizar telas con el fin de hacer los primeros impermeables, proceso patentado en 1823 por Charles Macintosh. Thomas Hancock ideó métodos para trabajar mecánicamente el caucho para darle forma y construyó la primera fábrica de caucho de Inglaterra en 1820. También durante este período, Michael Faraday descubrió que el caucho natural se compone de unidades de un compuesto químico llamado isopreno.

A mediados del siglo XIX, Charles Goodyear descubrió la vulcanización, un proceso que conserva la elasticidad del caucho bajo los cambios de temperatura. Este proceso calienta el caucho con azufre, lo que provoca entrecruzamiento, disminuyendo la pegajosidad del caucho y la sensibilidad al calor y al frío.

En 1882, John Boyd Dunlop de Irlanda obtuvo una patente para su neumático. A medida que la demanda de neumáticos comenzó a agotar los suministros de caucho natural, los británicos cultivaron enormes plantaciones de caucho en Singapur, Malasia y Ceilán (Sri Lanka). Las semillas se tomaron de Brasil y primero germinaron en Inglaterra y luego se enviaron a estos países. Hoy, todo el caucho natural producido en Asia proviene de árboles que son descendientes de semillas brasileñas.

A principios de la década de 1900, varios países buscaron formas de mejorar los compuestos de caucho y desarrollar materiales sintéticos. En 1910, se descubrió que el sodio catalizaba la polimerización. Cuando a los alemanes se les cortó el suministro de caucho natural durante la Primera Guerra Mundial, utilizaron este descubrimiento para producir alrededor de 2.500 toneladas (2.540 toneladas métricas) de caucho a partir de dimetilbutadieno.

Durante la Segunda Guerra Mundial, los japoneses obtuvieron el control de las principales fuentes de caucho natural en Asia. En respuesta, la industria del caucho sintético de los Estados Unidos aumentó su producción en un asombroso 10,000%, de 7,967 toneladas (8,130 toneladas métricas) en 1941 a más de 984,000 toneladas (1 millón de toneladas métricas) en 1944. Después de la guerra, otros países desarrollaron sus propias fábricas de caucho sintético para evitar tener que depender de los suministros de caucho del extranjero.

Las mejoras en el caucho sintético han continuado y, además, se han desarrollado árboles híbridos de mayor rendimiento que producen el doble de látex natural que los convencionales. En 1971, se desarrolló un estimulante de árboles que resultó en un aumento promedio del 30% en la producción de látex sin daño aparente para los árboles.

Materias primas

La composición de la savia de látex consiste en 30-40% de partículas de caucho, 55-65% de agua y pequeñas cantidades de proteínas, glucósidos de esterol, resinas, cenizas y azúcares. El caucho tiene una gran elasticidad y una estructura molecular polimérica. Esta estructura consta de una cadena larga formada por decenas de miles de unidades más pequeñas, llamadas monómeros, unidas. Cada unidad de monómero tiene un tamaño molecular comparable al de una sustancia simple como el azúcar. Otros productos químicos especiales se utilizan como conservantes o estimulantes durante el proceso de recolección.

Tanto la producción de caucho sintético como el natural requieren el uso de productos químicos vulcanizantes, principalmente azufre. También se agregan rellenos como el negro de carbón para proporcionar resistencia y rigidez adicionales. El aceite se usa a menudo para ayudar al procesamiento y reducir costos.

El

proceso de fabricación

El cultivo y procesamiento de caucho natural es una de las industrias agrícolas más complejas y requiere varios años. Combina botánica, química y maquinaria sofisticada con las destrezas de las personas que talan los árboles. Compare esto con la producción de caucho sintético, que involucra reacciones químicas y maquinaria de procesamiento químico sofisticada que es controlada automáticamente por computadoras. La producción de látex natural se describe a continuación.

Plantar

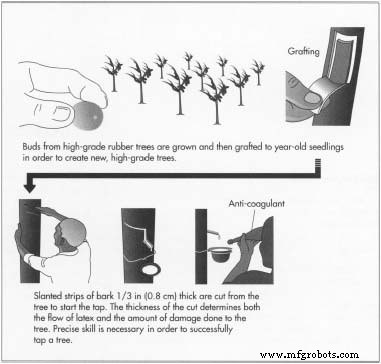

- 1 Las semillas de árboles de alta calidad se plantan y se dejan crecer durante aproximadamente 12 a 18 meses en el vivero antes de que se injerte una nueva yema en la plántula. Después del injerto de yemas, el árbol de plántulas de un año se corta y está listo para trasplantar. La yema brota poco después del trasplante, dando como resultado un nuevo árbol con mejores propiedades. Se plantan aproximadamente 150 árboles por acre (375 por ha), que se cultivan y cuidan hasta que están listos para la explotación en aproximadamente seis a siete años.

Tocando

- 2 Para cosechar látex, un trabajador afeita una tira inclinada de corteza a la mitad del árbol y alrededor de un tercio de pulgada (0,84 cm) de profundidad. Se requiere habilidad precisa porque si el árbol se corta demasiado profundo, el árbol se dañará irreparablemente. Si el corte es demasiado superficial, la cantidad máxima de látex no fluirá. Luego, el látex sale de los vasos cortados, fluye hacia abajo a lo largo del corte hasta llegar a un pico y finalmente cae en un recipiente colector que luego se drenará.

- 3 El golpeteo se repite día por medio haciendo virutas finas justo debajo del corte anterior. Cuando la última cicatriz creada por los cortes está aproximadamente a 1 pie (0,3 m) sobre el suelo, el otro lado del árbol se golpea de manera similar, mientras que el primer lado se renueva. Cada golpe dura unas tres horas y produce menos de una taza de látex.

- 4 Primero, un recolector recolecta el bulto cortado, que es látex coagulado en la copa, y el cordón del árbol, que es látex coagulado a lo largo del corte anterior. A continuación, el roscador hace un nuevo corte. El látex primero fluye rápidamente, luego disminuye a un ritmo constante durante unas horas, después de lo cual vuelve a disminuir. Al día siguiente, el flujo casi se ha detenido cuando el vaso cortado se obstruye con látex coagulado.

-

5 Para evitar que la mayor parte del látex líquido se coagule antes de que pueda agruparse y transportarse convenientemente, el extractor agrega un conservante como amoníaco o formaldehído a la copa de recolección. Tanto el látex líquido como el coagulado se envían a las fábricas para su procesamiento.

- 6 Para aumentar el rendimiento de los árboles y reducir los tiempos de extracción, se utilizan estimulantes químicos. El roscado por punción, en el que la corteza se perfora rápidamente con agujas afiladas, es otro método que puede mejorar la productividad, ya que permite al mismo trabajador perforar más árboles por día.

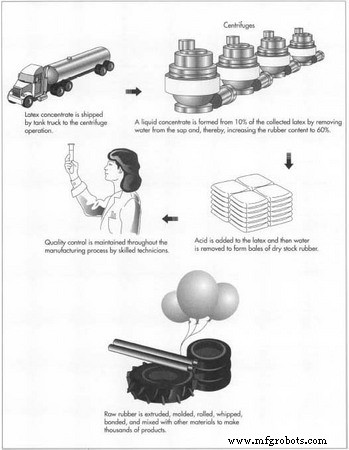

Producción de concentrado líquido

- 7 Aproximadamente el 10% del látex se procesa en un concentrado líquido al eliminar parte del agua y aumentar el contenido de caucho al 60%. Esto se logra haciendo girar el agua del látex mediante fuerza centrífuga, por evaporación o por un método conocido como crema. En este método, se agrega un agente químico al látex que hace que las partículas de caucho se hinchen y suban a la superficie del líquido. El concentrado se envía en forma líquida a las fábricas, donde se utiliza para revestimientos, adhesivos y otras aplicaciones.

Producción de caldo seco

- 8 Otro caucho y látex de campo se coagula con ácido. Un secador de extrusión gigante que puede producir hasta 4.000 libras (1.816 kg) por hora elimina el agua, creando un material similar a una miga. Luego, el caucho seco se compacta en balas y se embala para su envío.

Formado de hojas

- 9 Las láminas ahumadas acanaladas se preparan diluyendo primero el látex y agregando ácido. El ácido hace que las partículas de caucho se agrupen sobre el suero acuoso en el que están suspendidas. Después de varias horas, aproximadamente una libra (0.45 kg) de caucho suave y gelatinoso se coagula por cada tres libras (1.35 kg) de látex.

- 10 La goma se deja reposar de una a 18 horas, luego las losas se presionan en láminas delgadas a través de un sistema de rodillos que exprime el exceso de líquido. El último juego de rodillos deja un patrón acanalado en las hojas que aumenta la superficie y acelera el secado. Las hojas se secan hasta una semana en casas de ahumado antes de embalarlas y enviarlas.

Producir otros productos

- 11 Para hacer productos de caucho, la mezcla se moldea colocándola en un molde calentado, lo que ayuda a dar forma y vulcanizar el material. Para productos más complejos, como neumáticos, se fabrican una serie de componentes, algunos con refuerzo de fibra o cuerdas de acero, que luego se unen. Los guantes quirúrgicos se fabrican sumergiendo una forma de cerámica en látex, retirando la forma y luego secando la forma de látex.

Control de calidad

Se realizan varios controles de calidad después de la recolección del látex. Después de golpear, se comprueba la pureza y otras propiedades del látex. Después de cada paso del proceso de producción, los técnicos verifican las propiedades físicas y la composición química, utilizando una variedad de equipos analíticos.

El futuro

La producción de caucho natural no ha logrado satisfacer la creciente demanda de caucho y, por lo tanto, hoy en día dos tercios del caucho del mundo es sintético. Sin embargo, desarrollos, como la invención del caucho natural epoxidado que se produce mediante el tratamiento químico del caucho natural, pueden revertir esta tendencia. La industria del caucho sintético también continúa haciendo que los procesos sean más eficientes, menos costosos y menos contaminantes, además de desarrollar nuevos aditivos, compuestos y aplicaciones.

Aunque hay hasta 2.500 otras plantas que producen caucho, no se fabrica con la rapidez suficiente para ser rentable. Los investigadores del Departamento de Agricultura de los Estados Unidos están buscando formas de acelerar el proceso mediante la ingeniería genética de una planta para producir moléculas iniciadoras más grandes. Estas moléculas inician el proceso de fabricación de caucho, y si tales moléculas fueran más grandes, el caucho podría producirse hasta seis veces más rápido.

Proceso de manufactura

- Materiales de las juntas:¿De qué están hechas las juntas?

- ¿Qué es la formación de almohadillas de goma en el trabajo de metales?

- ¿Qué es el caucho vulcanizado?

- Neumático

- Blog:Moldeo por inyección de caucho de silicona líquida

- Elección del corte por chorro de agua para caucho y plástico

- Poliuretano, Silicona y Goma:Pros y Contras

- Consejo técnico prototipo:pies de goma

- Una breve guía de repuestos para ferrocarriles de carga

- Una descripción completa de la amoladora de rodillos de goma

- Nuevos materiales de caucho de silicona