20 Unidad 3:Movimiento de la máquina del centro de fresado vertical

OBJETIVO

Después de completar esta unidad, debería poder:

- Comprender el movimiento de la máquina del centro de fresado vertical.

- Comprenda la posición inicial de la máquina.

- Comprender las coordenadas de la máquina CNC.

- Comprender el sistema de coordenadas de trabajo.

- Comprenda las compensaciones de máquina y herramienta.

- Establecer desplazamiento de longitud de herramienta para cada herramienta.

Movimiento de máquina VMC

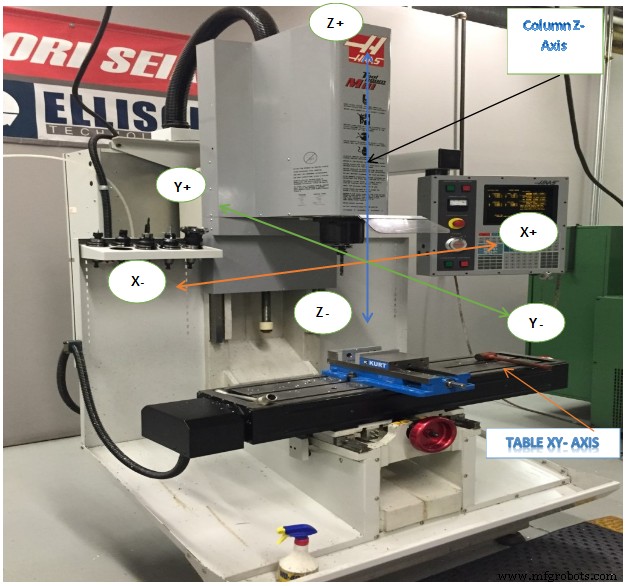

Las máquinas CNC utilizan un sistema de coordenadas cartesianas 3D. La Figura 10 muestra un centro de fresado vertical (VMC) típico. Las piezas a mecanizar se sujetan a la mesa de la máquina. Esta mesa se mueve en el plano XY. Cuando el operador mira hacia la máquina, el eje X mueve la mesa de izquierda a derecha. El eje Y mueve la mesa hacia adelante y hacia atrás. La columna de la máquina agarra y gira la herramienta. La columna controla el eje Z y se mueve hacia arriba y hacia abajo.

Figura 1. Movimiento de máquina VMC

Coordenadas de la máquina CNC

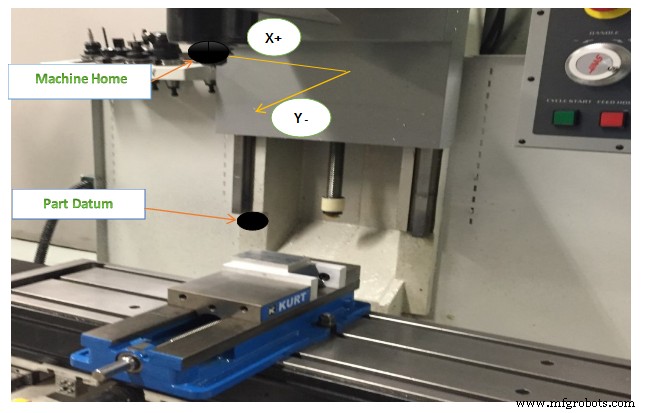

El sistema de coordenadas de la máquina CNC se ilustra en la Figura 11. El punto de control para el sistema de coordenadas de la máquina se define como la cara central del husillo de la máquina. El punto de origen del sistema de coordenadas de la máquina se denomina Inicio de la máquina. Esta es la posición de la cara central del husillo de la máquina cuando el eje Z está completamente retraído y la mesa se mueve hasta sus límites cerca de la esquina posterior izquierda.

Figura 2. Sistema de coordenadas de máquina VMC (en la posición inicial) )

Como se muestra en la Figura 12, cuando trabaje con un CNC, siempre piense, trabaje y escriba programas CNC en términos de movimiento de la herramienta, no de movimiento de la mesa. Por ejemplo, aumentar los valores de las coordenadas +X mueve la herramienta hacia la derecha en relación con la mesa (aunque la mesa en realidad se mueve hacia la izquierda). Asimismo, al aumentar los valores de la coordenada +Y, la herramienta se mueve hacia la parte trasera de la máquina (la mesa se mueve hacia el operador). Los comandos +Z crecientes mueven la herramienta hacia arriba (alejándola de la mesa).

Acerca de la posición inicial de la máquina

Cuando una máquina CNC se enciende por primera vez, no sabe dónde están colocados los ejes en el espacio de trabajo. La posición inicial se encuentra mediante la secuencia de reinicio de encendido iniciada por el operador al presionar un botón en el control de la máquina después de encender el control.

La secuencia Power On Restart simplemente impulsa los tres ejes lentamente hacia sus límites extremos (-X, +Y, +Z). Cuando cada eje alcanza su límite mecánico, se activa un microinterruptor. Esto le indica al control que se alcanzó la posición inicial para ese eje. Una vez que los tres ejes han dejado de moverse, se dice que la máquina está "reinicializada". A partir de entonces, las coordenadas de la máquina están en relación con esta posición inicial.

Sistema de coordenadas de trabajo

Obviamente, sería difícil escribir un programa CNC en relación con las coordenadas de la máquina. La posición inicial está lejos de la mesa, por lo que los valores en el programa CNC serían grandes y no tendrían una relación fácilmente reconocible con el modelo de la pieza. Para facilitar la programación y configuración del CNC, se establece un Sistema de coordenadas de trabajo (WCS) para cada programa de CNC.

El WCS es un punto seleccionado por el programador CNC en la pieza, stock o accesorio. Si bien el WCS puede ser el mismo que el origen de la pieza en CAD, no tiene por qué serlo. Si bien se puede ubicar en cualquier parte de la máquina, su selección requiere una cuidadosa consideración.

- La ubicación del WCS debe poder encontrarse por medios mecánicos, como un buscador de bordes, un indicador coaxial o una sonda de piezas.

- Debe ubicarse con alta precisión:generalmente más o menos 0,001 pulgadas o menos.

- Debe ser repetible:las piezas deben colocarse exactamente en la misma posición cada vez.

- Debe tener en cuenta cómo se rotará y moverá la pieza a medida que se mecanicen los diferentes lados de la pieza.

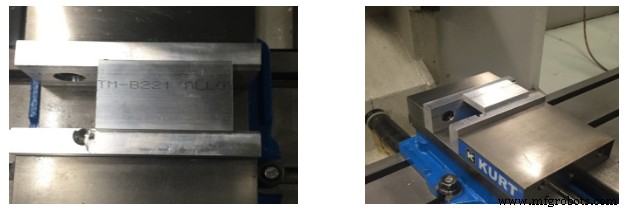

Por ejemplo, la figura 13 muestra una pieza sujeta en un tornillo de banco. Las dimensiones exteriores de la pieza ya se han fresado a medida en una máquina manual antes de configurarlas en la máquina CNC.

El CNC se utiliza para hacer agujeros, cajeras y ranuras en esta pieza. El WCS está ubicado en la esquina superior izquierda del bloque. Esta esquina se encuentra fácilmente con un buscador de bordes o una sonda.

Vista superior

Figura 3. Sistema de coordenadas de trabajo (WCS)

Compensaciones de máquina y herramienta

Compensaciones de máquina:

Debido a que es difícil colocar un tornillo de banco en la misma posición exacta en la máquina cada vez, la distancia desde el inicio hasta el WCS generalmente no se conoce hasta que el tornillo de banco está colocado y alineado con la máquina. La configuración de la máquina se realiza mejor después de que el programa esté completamente escrito, porque es costoso mantener una máquina CNC inactiva esperando que se realice la programación CNC. Además, el programador puede cambiar de opinión durante el proceso CAM, dejando obsoleta cualquier configuración planificada previamente.

Para complicar aún más las cosas, diferentes herramientas se extienden desde el husillo de la máquina en diferentes longitudes, también un valor difícil de determinar de antemano. Por ejemplo, una fresa de extremo largo se extiende más desde la cara del husillo que una broca de longitud corta. Si la herramienta se desgasta o se rompe y debe reemplazarse, es casi imposible ajustar la longitud exacta del portaherramientas cada vez.

Por lo tanto, debe haber alguna forma de relacionar el sistema de coordenadas de la máquina con el WCS de la pieza y tener en cuenta las diferentes longitudes de herramienta. Esto se hace usando machineTool y Fixture Offsets. Hay muchas compensaciones disponibles en las máquinas CNC. Comprender cómo funcionan y usarlos juntos correctamente es esencial para el éxito del mecanizado CNC.

Desplazamiento de pieza XY:

Las compensaciones de accesorios proporcionan una forma para que el control CNC conozca la distancia desde la posición inicial de la máquina y el WCS de la pieza. Junto con las compensaciones de herramientas, las compensaciones de accesorios permiten que los programas se escriban en relación con el WCS en lugar de las coordenadas de la máquina. Facilitan las configuraciones porque no es necesario conocer la ubicación exacta de la pieza en la envolvente de la máquina antes de escribir el programa CNC.

Siempre que la pieza se coloque donde la herramienta pueda alcanzar todas las operaciones de mecanizado, se puede ubicar en cualquier parte de la máquina. Una vez que se encuentran los valores de Compensación de accesorios, se ingresan en el control y se activan mediante el programa CNC, el control CNC trabaja en segundo plano para traducir las coordenadas del programa a coordenadas WCS.

Observe en la Figura 14 cómo se usan las compensaciones de pieza (+X, -Y) para cambiar la línea central del husillo de la máquina directamente sobre el WCS.

Figura 4:Desplazamiento parcial de la máquina a WCS

Desplazamiento de pieza Z

El valor Z de desplazamiento de pieza se combina con el desplazamiento de longitud de herramienta para indicar a la máquina cómo desplazar la referencia Z desde el inicio de la pieza al Z-cero de la pieza, teniendo en cuenta la longitud de la herramienta. La compensación de accesorios Z puede usarse o no, dependiendo de cómo esté configurada y operada la máquina.

Compensación de longitud de herramienta (TLO)

Cada herramienta cargada en la máquina tiene una longitud diferente. De hecho, si se reemplaza una herramienta debido a desgaste o rotura, es probable que la duración de su reemplazo cambie porque es casi imposible colocar una nueva herramienta en el soporte exactamente en el mismo lugar que la anterior. La máquina CNC necesita alguna forma de saber qué tan lejos se extiende cada herramienta desde el husillo hasta la punta. Esto se logra utilizando un Desplazamiento de longitud de herramienta (TLO).

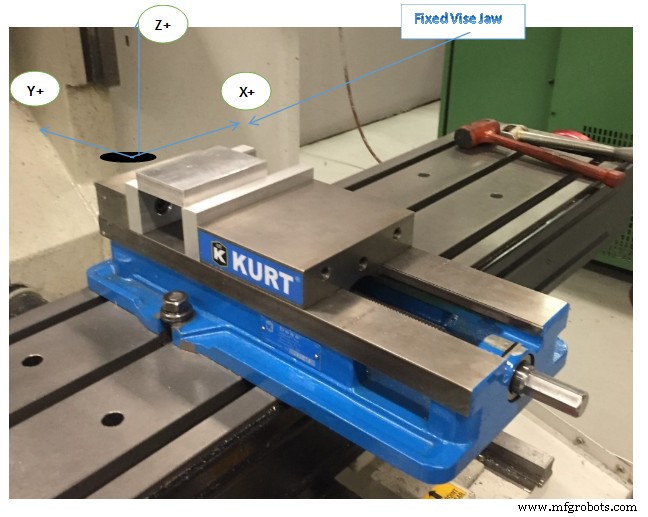

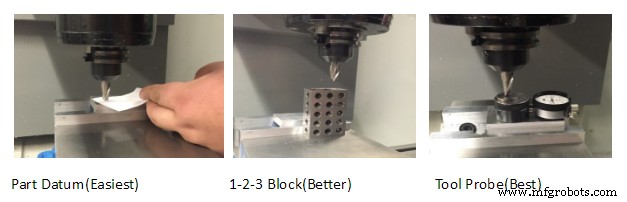

En su uso más simple, el TLO se encuentra moviendo el husillo con la herramienta desde la posición Z inicial de la máquina hasta la posición Z cero de la pieza, como se muestra en el extremo izquierdo de la Figura 17 a continuación. La herramienta se desplaza al punto cero de la pieza y se mide la distancia recorrida. Este valor se ingresa en el registro TLO para esa herramienta. Los problemas con este método incluyen la necesidad de fresar la pieza a la profundidad correcta antes de configurar las herramientas. Además, si se corta la referencia Z (típico de las piezas con superficies 3D), es imposible establecer la referencia en caso de que una herramienta se rompa o se desgaste y sea necesario reemplazarla. Todas las herramientas deben restablecerse cada vez que se configura un nuevo trabajo. Cuando se usa este método, no se usa Fixture Offset Z, sino que se establece en cero.

El método que se muestra en el centro es mucho mejor y se usa en este libro. Todas las herramientas se configuran en una posición Z conocida, como la parte superior de un bloque de precisión 1-2-3 que descansa sobre la mesa de la máquina. Esto hace que sea muy fácil restablecer las herramientas si están gastadas o rotas.

Una sonda de herramienta es muy similar al método de bloque 1-2-3, excepto que la máquina usa un ciclo especial para encontrar automáticamente el TLO. Hace esto bajando lentamente la herramienta hasta que la punta toca la sonda y luego actualiza el registro TLO. Este método es rápido, seguro y preciso, pero requiere que la máquina esté equipada con una sonda de herramienta. Además, las sondas de herramientas son costosas, por lo que se debe tener cuidado de nunca estrellar la herramienta contra la sonda.

Tanto el segundo como el tercer método también requieren la distancia desde la posición de ajuste de la herramienta (la parte superior del bloque 1-2-3 o la sonda de la herramienta) hasta el dato de la pieza que se debe encontrar e ingresar en Fixture Offset Z. La máquina agrega los dos valores juntos para determinar el desplazamiento total de la longitud de la herramienta. Se incluye un método para hacerlo.

3 formas de establecer la compensación de la longitud de la herramienta

Figura 5. Formas de configurar TLO

PRUEBA DE UNIDAD

1. Explique la posición inicial de la máquina.

2. En el Centro de fresado vertical (VMC), el eje X mueve la mesa en qué dirección.

3. En el Centro de fresado vertical (VMC), el eje Y mueve la mesa en qué dirección.

4. En el Centro de fresado vertical (VMC), el eje Z mueve la mesa en qué dirección.

5. Enumere 3 formas de establecer compensaciones de longitud de herramienta.

Tecnología Industrial

- Características del centro de mecanizado vertical para mejorar la productividad

- Principales razones para comprar un centro de mecanizado vertical

- Definición, proceso y tipos de máquinas de fresado

- Centro de torneado vertical con husillo móvil invertido

- El centro de torneado vertical agrega capacidad de corte de engranajes

- Centro de torneado vertical de cuatro ejes para producción de ejes

- 1 Fresadoras

- 22 Unidad 5:Operación CNC

- Fresadora vertical CNC

- ¿Qué es el mecanizado vertical?

- ¿Qué es una máquina cnc vertical?