9 formas de obtener soldadura BGA en PCB en ensamblaje SMT

Soldadura BGA:preparación antes de soldar

Soldadura BGA El primer paso es obtener un acabado superficial adecuado. El acabado tiene que ser compatible con un próximo proyecto o con los requisitos de un producto. Si bien hay muchos acabados de superficie disponibles, algunos de ellos pueden requerir superficies sin plomo. Incluyen RoHS , OSP sin plomo o regla ENIG sin plomo.

Después de elegir el material adecuado para su proyecto, debe asegurarse de almacenar los PCB de la manera correcta. Un manejo y almacenamiento deficientes pueden terminar arruinando sus PCB.

Por lo tanto, es aconsejable almacenarlos en un recipiente con una barrera contra la humedad. El estuche debe contener una tarjeta sensible a la humedad para alertarlo sobre la humedad en la bolsa. Con la tarjeta sensible a la humedad, podrá conocer los niveles de humedad requeridos.

Una vez que tenga todo bajo control, ahora puede pasar al segundo paso.

Limpiar a fondo la PCB

Ahora que sus placas están en las condiciones adecuadas y listas para la soldadura BGA, debe asegurarse de que las PCB estén completamente limpias o horneadas. El horneado asegura la erradicación de la humedad que más tarde podría provocar defectos de soldadura. Por lo tanto, debe asegurarse de limpiar a fondo las PCB antes de emprender el proceso de ensamblaje.

Con PCB sucios, corre el riesgo de encontrar defectos en las bolas de soldadura BGA. Incluyen soldadura en frío, desplazamiento, vacíos y puentes. Durante el almacenamiento y el movimiento, sus PCB pueden terminar cubiertas de suciedad. Para asegurarse de que todo salga según lo planeado, asegúrese de que sus tableros estén limpios antes de que comience el ensamblaje. En la mayoría de los casos, muchos ensambladores confían en los limpiadores ultrasónicos.

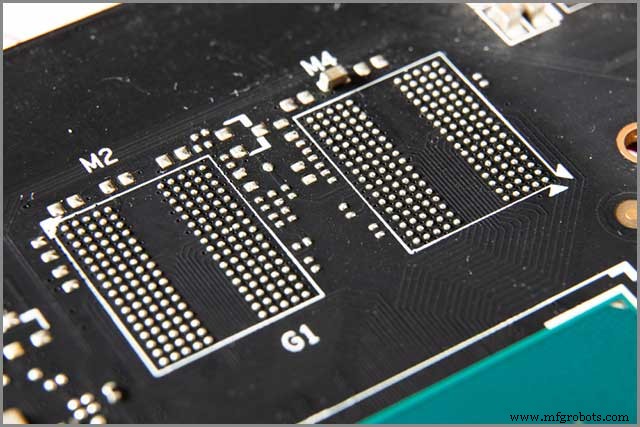

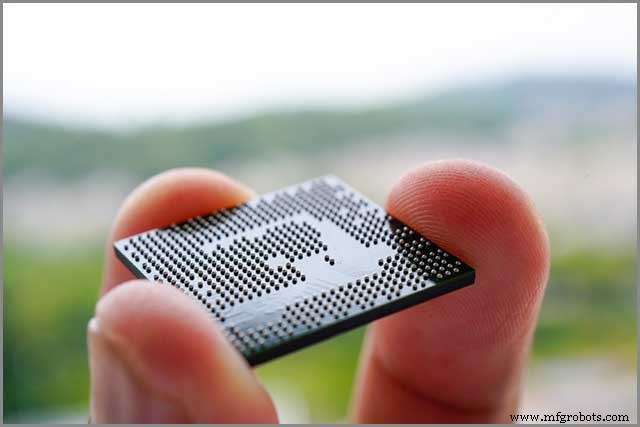

Preparación BGA para soldadura BGA

Dado que los BGA son sensibles a la humedad, debe asegurarse de mantenerlos en un ambiente seco. Los encargados de manipularlos deben cumplir con las rigurosas operaciones requeridas para evitar que los componentes se dañen. Sin embargo, en general, estos componentes deben mantenerse dentro de gabinetes antihumedad. Las temperaturas deben oscilar entre 20 ℃ y 25 ℃ y una humedad de aproximadamente el 10 %.

Como se señaló anteriormente, es necesario hornear los componentes BGA antes de comenzar el proceso de soldadura. Aquí, los fabricantes deben asegurarse de que la temperatura de soldadura no supere los 125 ℃. De lo contrario, puede provocar una estructura metalográfica indeseable. Nuevamente, la precaución es esencial aquí, ya que si la temperatura es baja, se vuelve difícil eliminar la humedad.

Por lo tanto, es esencial hornear los componentes antes de realizar el ensamblaje SMT. Asegura la eliminación de la humedad en el interior del BGA. Además, los BGA necesitan alrededor de 30 minutos de enfriamiento después de la cocción y antes de ingresar a la línea de ensamblaje SMT.

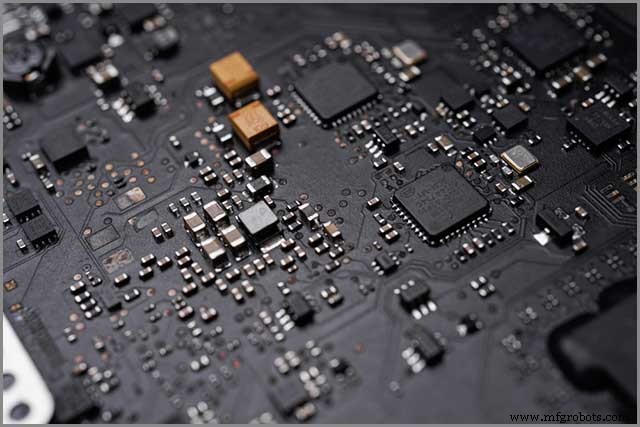

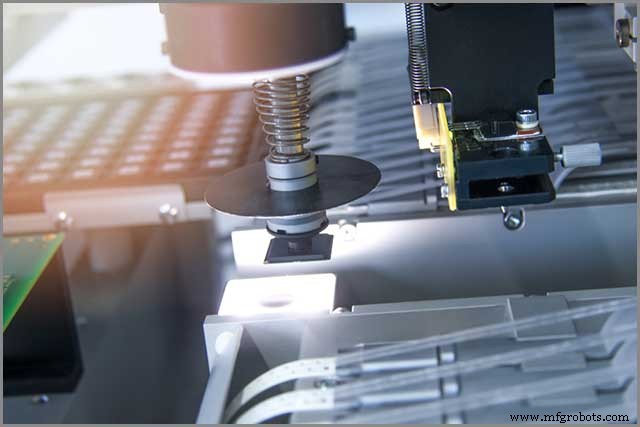

Soldadura BGA, soldadura con tecnología de reflujo

Por lo general, el paquete de ensamblaje de BGA es el mismo que el ensamblaje SMT. Primero, la soldadura en pasta se imprime en una matriz de almohadillas de una placa de circuito impreso mediante la aplicación de una plantilla o fundente en la almohadilla. En segundo lugar, introduce el equipo de selección y colocación para alinear los componentes BGA en la PCB. Después de eso, someta los componentes BGA a través de un horno de soldadura por reflujo. Tecnología de reflujo la soldadura es un proceso complicado que implica un par de fases, como se destaca brevemente a continuación:

1. Fase de precalentamiento:esta fase suele estar compuesta de 2 a 4 zonas de calentamiento. Aquí, las temperaturas pueden alcanzar los 150 ℃ en menos de 2 minutos. Por esta razón, no hay casos de salpicaduras de soldadura o una base sobrecalentada.

2. Fase de remojo:aquí, el objetivo es lograr la fusión en caliente, algo que hace buenas uniones de soldadura.

3. Fase de soldadura:esta fase debe ser testigo de cómo la temperatura de las juntas de soldadura aumenta hasta la temperatura de soldadura. Aquí, lo mejor es programar temperaturas altas para que las juntas queden como se desea.

4. Fase de enfriamiento:este es el último paso de la tecnología de soldadura por reflujo. Contiene dos modos de enfriamiento:enfriamiento natural y enfriamiento por aire. Es ideal que la tasa de enfriamiento esté entre 1 ℃ y 3 ℃.

Controle la soldadura de soldadura BGA

El quinto paso es asegurarse de controlar la soldadura durante la soldadura BGA. En la mayoría de las ocasiones, al soldar, la temperatura supera el punto de fusión y la soldadura se derrite y se vuelve líquida.

Pero para asegurarse de que todo salga como se desea, debe controlar la soldadura de la soldadura BGA. Esto se logra manteniendo niveles de temperatura de alrededor de 183 grados durante 60 a 90 segundos. Los períodos de tiempo demasiado largos o demasiado cortos pueden causar problemas de calidad al realizar la soldadura BGA. A veces, es posible que deba revisar la perilla de soldadura. La mayoría de ellos tienen una perilla que cuando se gira reduce el calor de la plancha. Por lo tanto, controla la soldadura y le permite obtener los resultados deseados.

Inspección de BGA

Antes de lanzar sus productos al mercado, asegúrese de que la soldadura BGA se someta a una inspección exhaustiva. Sin inspeccionar sus productos, hay posibilidades de que produzca productos defectuosos. Estos productos pueden necesitar una costosa reelaboración, arruinando la reputación de su negocio. Lo mismo es cierto cuando se trata de la inspección de BGA. En el ensamblaje de PCB, la inspección de BGA es un área que ha suscitado un interés considerable desde la introducción de los BGA.

Debe quedar claro que no puede llevar a cabo una inspección BGA de manera efectiva utilizando técnicas ópticas. Las juntas de soldadura debajo de los componentes BGA no son visibles. Además, no es fácil probar las juntas de soldadura comprobando el rendimiento eléctrico.

La única forma satisfactoria de probar BGA es mediante rayos X. Los rayos X han demostrado ser muy útiles para identificar las uniones de soldadura ubicadas debajo del paquete. Por lo tanto, están ayudando en una inspección detallada.

Pero la radiografía no es el único método que se puede utilizar. Aunque los rayos X se presentan como uno de los métodos más efectivos, los diseñadores todavía tienen otras opciones. Pueden optar por utilizar el escaneo de límites o las pruebas eléctricas para verificar la calidad de la soldadura BGA. Por ejemplo, las pruebas eléctricas solo revelan conductividad eléctrica. Por otro lado, no comprueba el éxito de la soldadura BGA.

Alinee el BGA con la placa PCB con precisión

El séptimo paso implica la alineación correcta del BGA con la placa de la PCB. Hay dos etapas involucradas aquí. La alineación inicial, seguida de mantener la alineación durante el proceso de soldadura. Para lograr esto, necesita equipo especial para operaciones masivas. Sin embargo, si necesita crear un prototipo, aún puede alinear manualmente. También se conoce como alineación manual.

Para asegurarte de que todo sale correctamente, tienes que marcar las tablas de manera efectiva con unas marcas de alineación. Estas marcas son preferiblemente de cobre. Además, debe evitar el uso de soldadura en pasta, ya que puede derretirse durante las tensiones musculares superficiales. Provoca daños en los terminales a largo plazo.

Nuevamente, si está ejecutando una producción de alto volumen, puede ahorrar tiempo y dinero si considera la alineación óptica. También debe invertir en máquinas especializadas con la capacidad de alinear todo en la placa de circuito impreso.

El mejor estándar de unión de soldadura BGA

Existen estándares específicos de juntas de soldadura BGA que debe cumplir si desea realizar soldaduras BGA en PCB durante el ensamblaje SMT. Por ejemplo, las juntas de soldadura BGA que tienen cavidades provocan muchas fallas. También es probable que tengan otros problemas técnicos costosos a largo plazo.

Por ejemplo, de acuerdo con los estándares de soldadura IPC BGA, si es difícil evitar las cavidades en la almohadilla, dichos orificios no deben ser un 10 % más grandes que el área de la bola de soldadura. En otras palabras, los túneles en las almohadillas no deben ser más grandes que el 30 % en comparación con el diámetro de la bola de soldadura. Para garantizar buenos resultados, es posible que deba cumplir con los estándares aceptables de la industria con respecto a las uniones de soldadura BGA.

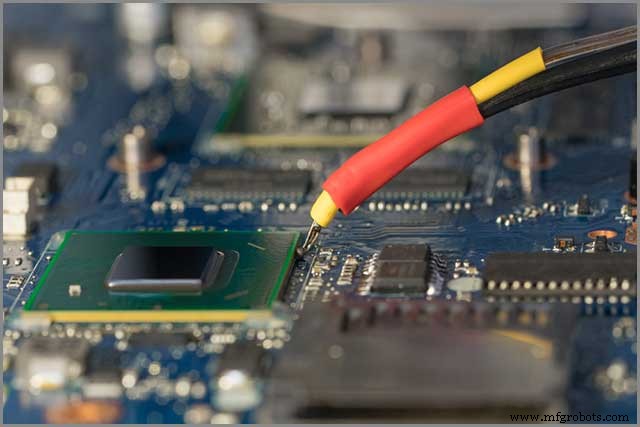

Reelaboración de BGA

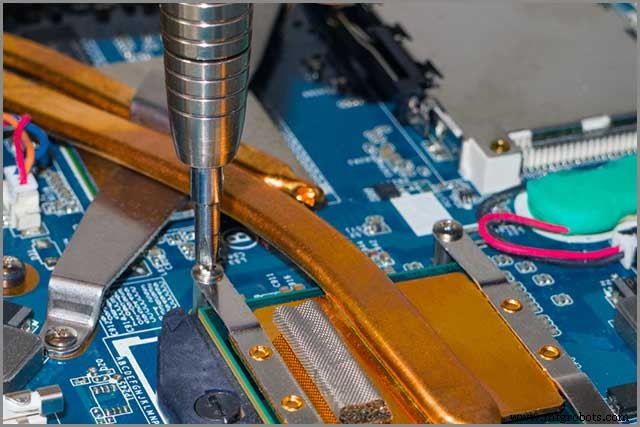

Como sabrá, es un poco arduo realizar el retrabajo de BGA. Pero se alivia si tiene equipo especializado a su disposición. Pero, si tiene que devolver su(s) producto(s) para su reparación, entonces no hay razón para preocuparse como tal. El trabajo de reparación comienza calentando primero los componentes BGA. Se asegura de que derrita las partes debajo.

Una estación de retrabajo en particular es ideal durante el retrabajo. También es perfecto para un proceso de tareas que comprende equipos especializados, como un calentador de infrarrojos, un dispositivo de vacío y un monitor de termopar. En este caso, es necesario tener mucho cuidado para garantizar la eliminación de los componentes BGA únicamente. Un pequeño error puede dañar todo el tablero.

Reelaboración de BGA

Como sabrá, es un poco arduo realizar el retrabajo de BGA. Pero se alivia si tiene equipo especializado a su disposición. Pero, si tiene que devolver su(s) producto(s) para su reparación, entonces no hay razón para preocuparse como tal. El trabajo de reparación comienza calentando primero los componentes BGA. Se asegura de que derrita las partes debajo.

Una estación de retrabajo en particular es ideal durante el retrabajo. También es perfecto para un proceso de tareas que comprende equipos especializados, como un calentador de infrarrojos, un dispositivo de vacío y un monitor de termopar. En este caso, es necesario tener mucho cuidado para garantizar la eliminación de los componentes BGA únicamente. Un pequeño error puede dañar todo el tablero.

Tecnología Industrial

- 7 formas de reducir el costo de su PCB

- ¿Por qué PCBWay es el mejor fabricante de ensamblaje de PCB?

- Servicio de ensamblaje de PCB

- Pruebas de PCB:una guía definitiva para probar prototipos y ensamblajes de PCB

- Ensamblaje de PCB:cómo ser más profesional

- Coste de ensamblaje de PCB:6 formas de desglose

- 10 formas útiles de verificar defectos en la placa PCB de soldadura

- Las diversas formas de ensamblaje de la placa de circuito

- 4 razones para seleccionar un ensamblaje de PCB de una sola parada

- Proceso paso a paso de ensamblaje de PCB sin plomo

- Material FR4:por qué usarlo en el ensamblaje de PCB