Pruebas de PCB:una guía definitiva para probar prototipos y ensamblajes de PCB

En las pruebas de PCB, las aplicaciones de PCB se han vuelto cada vez más populares y diversas. Por el momento, PCB fabricados por ingenieros se utilizan para alimentar circuitos que funcionan con dispositivos militares como los que sustentan vidas humanas en los hospitales. Por lo tanto, las pruebas de PCB se vuelven esenciales para garantizar que las placas funcionen sin problemas y como se espera de sus diseños. Además, debido a que la vida de las personas está claramente en juego, los errores en la producción de PCB no solo se desaconsejan, sino que se prohíben.

A veces, incluso como ingeniero establecido, puede cometer un error y desarrollar algunas uniones de soldadura en frío u otros defectos relacionados con la producción de PCB. Por el momento, muy pocos fabricantes por contrato prueban sus placas de forma exhaustiva. Como BienPCB , nos enorgullece estar entre los mejores en el nicho de pruebas de PCB.

Entonces, ¿cómo sabrás dónde la cagaste un poco? Además, ¿cómo puede reducir el alto costo de las pruebas de PCB y aún así ofrecer productos electrónicos de calidad? Para comprender más acerca de estas viejas preocupaciones, considere leer nuestra guía completa sobre pruebas de PCB para producciones unitarias y ensamblaje de PCB .

Fallas de PCB en pocas palabras

1.1 Errores de mil millones de dólares que podrían haberse evitado

En 2014, General Motors gastó cerca de 4.100 millones de dólares para reparar y compensar un defecto en el circuito de uno de los interruptores de encendido de su modelo de automóvil que sus ingenieros (aparentemente) habían pasado por alto. Ahora, piénsalo de nuevo. ¿Qué tan grande es una llave de encendido en comparación con un automóvil en funcionamiento?

Se probó un sistema de vehículo completamente funcional en todos los estándares (incluso para las costosas pruebas de choque del vehículo), pero se decepcionó debido a un error en el circuito de la placa de encendido. Además, (trago) ¡hubo un error de $ 4.1 mil millones en una PCB! Probablemente, ni siquiera todo el circuito; tal vez solo un transistor defectuoso podría haber sido la causa.

¿Fue el caso de General Motors un caso aislado? No. Hace aproximadamente un año, Samsung gastó cerca de $ 5.3 mil millones para recuperar y compensar un defecto del sistema de carga del teléfono inteligente Samsung note siete. Así que, sin embargo, no solo Samsung; Casi al mismo tiempo, se retiraron del mercado 33 millones de pulseras de actividad física de McDonald's (nunca se reveló el costo).

En general, las historias de defectos de PCB que cuestan miles de millones de dinero para reparar se están convirtiendo en el pan de cada día de las historias de diseño electrónico moderno. Las nuevas empresas los hacen tanto como las empresas establecidas. La amarga verdad es que estos errores no son perdonables por el mercado. Entonces, ¿cómo sabrá cuando una PCB tiene defectos?

1.2 Etapas de prueba de PCB e indicadores de PCB mal probados

A veces, es fácil detectar fallas en PCB. Por ejemplo, al inspeccionar visualmente una PCB, puede notar los defectos comunes, como los de las juntas sobrecalentadas de color marrón. Uniones de soldadura con demasiada soldadura, humectación insuficiente y componentes inestables con uniones alteradas (puede leer más sobre estos defectos en las uniones de soldadura en frío). Este método de detección de defectos se conoce como inspección visual manual (VMI).

Para aumentar la precisión en VMI, es posible que desee utilizar una lupa para comprobar las juntas y asegurarse de que no haya aberturas en las juntas. Puede realizar esta inspección comprobando la penetración de la luz en las juntas con la ayuda de una lente.

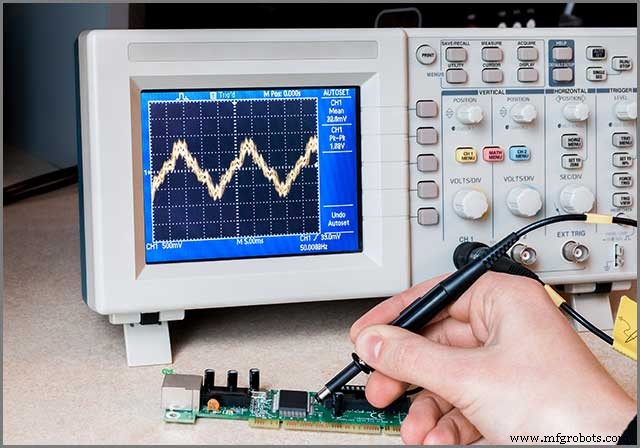

Sin embargo, a veces los ojos tampoco pueden detectar defectos de PCB que pueden afectar la eficiencia de PCB. La mayoría de estos defectos solo se notan al probar la efectividad de los componentes del dispositivo. Tal evaluación extendida requiere equipo mejorado y especializado. También se realiza bajo rigurosas evaluaciones de variables como moneda, voltaje, capacitancia y resistencia. Estas variables también podrían dictar el uso de otro equipo especializado, como discutiremos en los capítulos posteriores.

Al comparar la entrada y la salida esperadas en varios componentes con las medidas reales.

Puede saber si algunas partes de la placa están defectuosas. Este proceso se conoce como In-Circuit Testing (ICT). Las TIC, en sí mismas, se complicarían cuando se utilizan más componentes en un circuito. Debido a estas complicaciones, se ha desarrollado equipo computarizado para facilitar la prueba de componentes individuales de PCB. La mayoría de estos dispositivos también se analizarán más adelante.

El último indicador de una PCB mal probada es un aumento de las quejas de los clientes. Ahora, principalmente, todos los dispositivos atraen algunas críticas terribles de los usuarios. es muy tipico Algunos clientes pueden criticar un diseño físico; algunos pueden criticar una característica y cualquier otra cosa por el estilo. Sin embargo, cuando persisten las quejas sobre un sistema electrónico en particular sobre su eficiencia o rendimiento, eso podría indicar un defecto en la PCB.

Dichos defectos de PCB son los más indeseables, los más difíciles de detectar y los más costosos para las organizaciones. Raramente ocurren. Cuando suceden, tienen el impacto más significativo en las empresas afectadas.

Ahora, veamos los dos tipos comunes de defectos disponibles en las placas de circuitos.

1.3: Tipos de fallas de PCB

Hay dos tipos principales de defectos de PCB:defectos estructurales y defectos eléctricos. En general, casi todos los defectos en los PCB se pueden clasificar en cualquiera de las dos categorías.

1.3.1: Fallas estructurales de PCB

Los defectos estructurales de PCB resultan de errores asociados con la estructuración inapropiada de una PCB cuando se fabrican PCB. Estas fallas son los tipos de fallas más comunes en las PCB. Incluyen defectos como:

• Circuitos abiertos: como sugiere el nombre, estos son circuitos incompletos que se pasan por alto durante la fabricación. La mayoría de los cursos abiertos están relacionados con la soldadura y ocurren durante la soldadura, a menudo como resultado de no fundir la soldadura adecuadamente. Estos errores tienen la preferencia más alta de ocurrir en PCB, con una tasa de ocurrencia del 25 %.

• Soldadura insuficiente:estos defectos también están relacionados con la soldadura. Sin embargo, a menudo ocurren como resultado de una humectación insuficiente de una junta. Los defectos de soldadura inadecuados tienen una tasa de preferencia de ocurrencia del 18%

• Cortocircuito:aunque el cortocircuito puede clasificarse tanto en defectos estructurales como eléctricos, el cortocircuito tiene una mayor tasa de preferencia de ocurrir como resultado de un diseño incorrecto que como resultado de un componente eléctrico defectuoso. La falla ocurre a una tasa de alrededor del 13% en los defectos generales de PCB.

• Falta de componente eléctrico:estos errores ocurren con una tasa de preferencia cercana a la de cortocircuito (alrededor del 12%).

• Componentes desalineados:en ocasiones, los componentes desalineados pueden notarse después del diseño, pero justo antes del ensamblaje. Estos defectos ocurren a una tasa de alrededor del 8 % del número total de defectos durante la producción.

• Exceso de soldadura: aunque el exceso de soldadura puede ser problemático, difícilmente la soldadura adicional causa defectos en la producción. Este argumento es correcto porque el exceso de soldadura es fácil de notar y rectificar. Sin embargo, hay veces que estos defectos ocurren. Estos errores ocurren a una tasa de alrededor del tres por ciento.

• Faltan piezas no eléctricas:estos errores rara vez ocurren. Tienen una exigua tasa de preferencia de aparición de alrededor del dos por ciento.

1.3.2: Defectos Eléctricos

Los defectos eléctricos son los tipos de fallas que se derivan del uso indebido de los componentes eléctricos en las placas de circuito. Estos tipos de errores rara vez ocurren en los tiempos modernos, e incluso cuando ocurren, no son tan fatales como los errores de diseño.

• Componentes eléctricos defectuosos: estos defectos ocurren cuando los componentes defectuosos se sueldan en los circuitos. También son fáciles de detectar y rectificar. Estos errores tienen una tasa de ocurrencia de preferencia de alrededor del ocho por ciento.

• Uso de componentes incorrectos: a veces, los defectos pueden ocurrir cuando se utilizan componentes defectuosos, por ejemplo, resistencias con clasificaciones diferentes a las recomendadas. Ocurren a una tasa de alrededor del cinco por ciento.

• Una orientación incorrecta de los componentes: estos defectos ocurren cuando los componentes se sueldan con exposiciones incorrectas. Ocurren a una tasa de alrededor del dos por ciento.

1.4 Resumen del capítulo

Las pruebas exhaustivas de PCB a menudo están implicadas en la calidad de la electrónica producida por un fabricante. Los PCB bien probados en los que las pruebas prestan atención a los detalles dan como resultado una electrónica de alta calidad, al igual que los PCB mal probados dan como resultado una electrónica defectuosa.

Como habrá observado en las pocas ilustraciones, las fallas de PCB siempre son costosas. Para las nuevas empresas, los errores de PCB podrían costarle a una empresa su reputación. A las empresas desarrolladas, los defectos les pueden costar dinero y parte de su reputación. Ambas pérdidas son indeseables.

Antiguamente, se hacía mucho hincapié en los errores que se podían cometer en la fase de diseño de las PCB. Sin embargo, con la tecnología mejorada, hoy en día hay una mejora en el diseño de PCB. Se ha puesto más énfasis en las pruebas de PCB en el proceso de fabricación de PCB en sí. Es por eso que cualquier empresa de fabricación de productos electrónicos interesada en permanecer en el mercado durante un período más prolongado debe invertir más en probar PCB.

En el futuro, echaremos un vistazo más de cerca a los métodos de prueba populares y al equipo industrial que se puede utilizar para probar PCB.

Métodos de prueba de PCB

Al desarrollar PCB locales como aficionado, es posible que no necesite ninguna estrategia consistente para establecer los PCB. En consecuencia, tampoco necesitará una estrategia de prueba. Una vez que tenga un boceto aproximado del circuito que espera, todo puede encajar en su lugar.

Sin embargo, la producción comercial de PCB y las pruebas de PCB no juegan en sus procedimientos de implementación. Sigue unas estrategias establecidas que ayudan a la evaluación de la eficiencia y la tolerancia a las fallas. Actualmente, existen alrededor de siete enfoques para probar los PCB. De los siete, solo tres de las estrategias son dominantes en la industria. Estas tres categorías principales de pruebas incluyen inspección visual manual (VMI), pruebas en circuito (ICT) y pruebas funcionales (FT).

2.1 Pruebas de PCB —Inspección visual manual (MVI)

Ese es el método principal de prueba de PCB. Implica buscar fallas en una PCB a simple vista. VMI es la forma más simple, más antigua y aún más popular de inspeccionar PCB. Es aplicable para la producción simple y de bajo volumen de PCB.

Sin embargo, no es muy eficiente para PCB de alto volumen o complejos, ya que los ojos humanos (sin ayuda) pueden no notar algunas de las conexiones que pueden estar ocultas. Además, al inspeccionar producciones de alto volumen, los humanos tienden a aburrirse o cansarse. Debido a estos dos inconvenientes principales de VMI, existen otros métodos para minimizar los errores, aunque están estrechamente relacionados con VMI. Lo primero en esta lista es el uso de lentes.

2.3 Uso de microscopios y lentes

Es posible que su PCB no cumpla con los requisitos de diseño aunque VMI sin ayuda le muestre que todo está bien. Aquí es cuando necesitará tener una vista más cercana con una lente o un microscopio.

A veces, nuestros ojos pueden no ser tan efectivos para detectar algunos defectos menores en las juntas de soldadura de las PCB. Sin embargo, con la ayuda de lentes, puede ampliar las placas y examinar de cerca las conexiones en la placa.

2.4 Uso de rayos X

Los escaneos de rayos X en PCB brindan muchos detalles sobre una placa que no se pueden ver fácilmente incluso debajo de una lente. Los rayos X son esenciales cuando se examinan tableros que tienen conexiones ocultas. Deberá realizar algunos escaneos de la misma placa desde diferentes ángulos y luego comparar las imágenes con los enlaces esperados de las especificaciones de diseño originales.

El único problema con el uso de rayos X es que es costoso y puede que no sea aplicable para aficionados y pequeños productores.

2.5 Pruebas de PCB —Usando una sierra

Seguramente, cortar una tabla es una mala idea. Sin embargo, hay momentos en que una placa de circuito impreso puede indicar conexiones cuestionables en partes ocultas (a menudo después de analizar una imagen de rayos X). Una de las formas más fáciles de resolver las preocupaciones es cortar el tablero con una sierra e inspeccionar las conexiones subyacentes de las fallas.

Al hacerlo, podrá observar errores internos y rectificarlos para tener mejores producciones de otras placas.

2.6: Inspección óptica automatizada (AOI)

Cuando se producen grandes cantidades de PCB, VMI se vuelve tedioso. AOI es una mejora automatizada de VMI. Los sistemas toman instantáneas de varias partes del tablero y usan las imágenes para construir una representación del tablero real en una composición que luego se compara con el diseño original.

AOI es más rápido y más preciso que VMI. Sin embargo, es caro de adquirir y mantener para proyectos simples.

2.7 Pruebas en circuito (TIC)

La prueba en circuito es la forma más completa de probar una PCB en busca de defectos. Su objetivo es probar los componentes de una placa para comprobar su eficiencia en toda la placa prototipo. Por lo general, la placa de circuito impreso que se va a probar se somete a una cama de clavos que se conecta a diferentes componentes de forma selectiva para evaluar su rendimiento como unidades.

Aunque es la forma más recomendable de realizar pruebas, las TIC suelen ser costosas, tediosas y requieren mucho tiempo. Por lo tanto, generalmente se reserva para probar PCB que se producen a gran escala. Una versión diferente y más nueva de pruebas de TIC que es más barata y ofrece una forma más económica de probar prototipos se conoce como el método de "sonda voladora" que se analiza en detalle en el capítulo 3 cuando se habla de herramientas.

2.8 Pruebas de PCB —Pruebas funcionales

Siempre es la última fase de las pruebas de PCB. Una vez que se fabrica una PCB, una prueba funcional comprende un conjunto de programas cargados en el dispositivo de prueba para ver si realiza sus funciones como se esperaba.

Conclusión

Principalmente, no es que estos métodos sean perfectos; simplemente son menos propensos a errores. Esta suposición es válida porque las estrategias han estado sujetas a constantes inspecciones y revisiones para mejorar su efectividad.

Estos métodos (en gran medida) también dictan los tipos de herramientas desarrolladas para probar PCB. En nuestro próximo capítulo, ahora limitaremos nuestro enfoque a las diferentes herramientas utilizadas en las industrias para probar PCB.

Equipo de prueba de PCB industrial

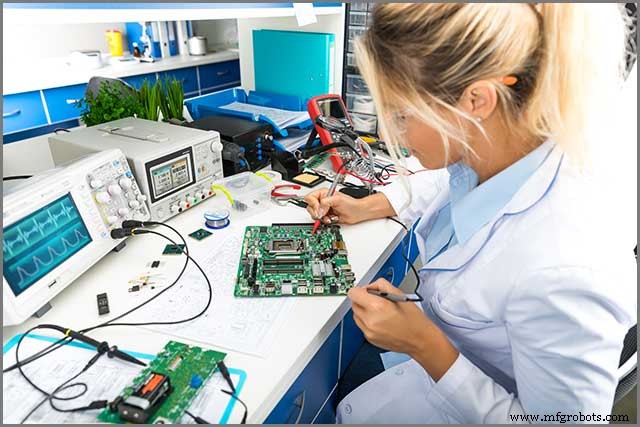

El capítulo anterior destacó algunos de los métodos que puede implementar para encontrar fallas en las PCB al verificarlas manualmente. En otros casos, puede emplear lentes y otros dispositivos como un multímetro para el mismo propósito.

Por otra parte, cuando se trabaja como fabricantes especializados, estos métodos pueden volverse tediosos. Diariamente, estarás sujeto a circuitos increíblemente complejos con diferentes especificaciones. En tales condiciones, el VMI sin ayuda se vuelve defectuoso. Este capítulo analizará algunas de esas herramientas críticas que usamos en las industrias cuando probamos PCB. A continuación se muestran algunos de los dispositivos.

3.1 La Inspección Óptica Automatizada (AOI)

El requisito fundamental de las pruebas de PCB es garantizar que los PCB se produzcan para cumplir con todas las condiciones incluidas en sus diseños. Sin embargo, como había indicado en la introducción, a veces se pasan por alto errores durante la producción. Las máquinas AOI son máquinas que lo ayudan a escanear a través de una PCB y verificar si hay irregularidades en el diseño.

Las máquinas AOI se utilizan para ayudar a la inspección visual manual (VMI) durante la fabricación de PCB. Constan de un sistema de coordinación de cámaras y una plataforma de sujeción de la PCB a inspeccionar. Luego, el tablero se ilumina desde diferentes ángulos específicos a medida que las cámaras toman imágenes escaneadas desde las puntas. Con las imágenes, las máquinas AOI pueden construir una representación abstracta de la PCB y compararla con las especificaciones de diseño de la PCB original.

Estas máquinas realizan algunos VMI de una manera más rápida y precisa que podría hacerse manualmente. Principalmente, las herramientas de inspección óptica automatizada se enfocan en minimizar los errores estructurales.

Actualmente, existen máquinas AOI tanto 2D como 3D. De los dos tipos, las nuevas máquinas AOI 3D funcionan más rápido y mejor que sus predecesoras 2D. Las máquinas 3D AOI también son lo suficientemente sensibles como para detectar errores significativos relacionados con la energía.

Ventajas de las máquinas AOI

- Son más populares que otras máquinas

- Detecta errores estructurales más rápido

- Se puede utilizar durante el proceso de fabricación para minimizar el tiempo total empleado en las pruebas finales.

Desventajas de las máquinas AOI

- No pueden examinar conexiones ocultas o debajo de BGA

- Son ineficaces cuando se examinan tableros cargados con componentes ocultos.

3.2 Pruebas de PCB —Máquina de prueba de sonda voladora

Las máquinas Flying Probe Testing (a veces denominadas máquinas Flying Prototype) proporcionan una plataforma para evaluar el rendimiento de los prototipos. Estas máquinas se diferencian de las AOI en que realizan algunas pruebas en circuito de PCB. Se prefieren a los métodos de prueba más antiguos porque son rentables y fáciles de operar.

Flying Probers consta de una placa de pines que están interconectados a diferentes componentes a bordo. Estas máquinas realizan un enfoque de prueba rápido en circuito al probar componentes para determinar la efectividad de los prototipos. Luego, los miembros se prueban mediante el encendido o el envío de señales y la evaluación de sus entradas y salidas con las esperadas en sus diseños.

Ventajas de las máquinas de prueba de sonda

- Son más baratas y rápidas que las máquinas de prueba de TIC comunes.

- Aumentar la calidad, ya que permiten a los ingenieros producir prototipos y agregarles cambios antes de los lanzamientos finales.

- Son más fáciles de operar que las máquinas TIC tradicionales.

Desventajas de los dispositivos de prueba de sonda

- No están orientadas a los detalles como las máquinas TIC convencionales.

3.3 Máquinas de ensayo de control de impedancia

El diseño físico de un circuito a bordo y la cantidad de corriente que pasa a través del tablero afectan cualquier circuito de CA que pase cerca del mismo curso. Una combinación de estos efectos y la resistencia a través del circuito forman la impedancia de un circuito.

La prueba de impedancia suele ser tediosa de realizar. Deberá determinar la longitud del conductor, el espacio entre los circuitos, el ancho y la altura del conductor, así como el tiempo adecuado para medir la impedancia. Se utiliza un reflector de dominio de tiempo (TDR) para medir la impedancia de a bordo. Sin embargo, los TDR normales no son muy útiles en las pruebas automatizadas de impedancia. Por lo tanto, se emplean máquinas de prueba de control de impedancia mejoradas cuando se fabrican PCB a mayor escala.

3.4 Probadores de espesor de cobre y máquinas de examen de orificios

Los probadores de espesor de cobre y los examinadores de orificios son máquinas razonablemente relacionadas. Estas herramientas suelen ser dispositivos de escritorio que se utilizan para medir el ancho de una perforación o el grosor de los componentes de interconexión de la capa de cobre.

Un probador de espesor de cobre de muestra

Un probador de espesor de cobre mide el espesor del cobre. Un probador de espesor típico se ve como se muestra en la imagen de arriba.

Una máquina de examen de agujeros

Las máquinas de examen de orificios se utilizan para estimar el diámetro de los orificios mediante la inserción de pasadores con diferentes diámetros. Una máquina típica de examen de orificios podría parecerse a la que se muestra arriba.

3.5 Pruebas de PCB —Sistemas de prueba eléctrica de PCB

Una vez que todos los componentes se sueldan en la PCB, es fundamental realizar algunas pruebas en el circuito y determinar la eficiencia de las funciones integradas. Por lo general, esta fase debería venir después de una TIC completa. Sin pruebas integrales de TIC, este tipo de prueba solo puede indicar la probabilidad de un problema existente sin necesariamente dar una forma de localizar o resolver el error.

En general, cualquier otro sistema desarrollado para analizar la eficiencia y la confiabilidad de una placa de circuito podría entrar en esta categorización.

3.6 Resumen del capítulo

Hasta ahora, hemos resaltado la necesidad de probar los PCB y mostramos algunas de las máquinas utilizadas en la industria para probar los PCB. En los capítulos restantes, ahora nos centraremos en las pruebas de ensamblaje de PCB.

Pruebas de montaje de PCB

4.1 Pruebas de PCB —Introducción

La prueba de ensamblaje de PCB es un tipo de prueba que se realiza después de que los componentes eléctricos especificados en una lista de materiales (BOM) de una PCB se instalan a bordo. Las pruebas de ensamblaje de PCB están estrechamente relacionadas con las TIC (que ya hemos discutido antes).

Por lo general, las pruebas se realizan en una cama de clavos fijada en una superficie plana con acceso a múltiples componentes conectados a la placa de circuito impreso. Dependiendo del tipo de prueba programada para llevar a cabo, la placa puede o no estar alimentada.

La lista de materiales (BOM) de una PCB se ajusta a una placa. Las pruebas de ensamblaje de PCB se realizan en dos enfoques:

- Probar un solo componente/módulo a bordo e investigar su correlación con todos los demás componentes dentro de la red de componentes/módulos eléctricos. Esta prueba a menudo se realiza para componentes individuales y se avanza a todos los demás componentes dentro de la red que comparten intereses con el elemento que se prueba.

- Prueba muestreando algunos componentes críticos específicos en el circuito e investigando los resultados del rendimiento de los componentes con los resultados esperados.

4.2 Beneficios de las pruebas de ensamblaje

- Se prueba una placa de circuito completa para detectar fallas de energía como cortocircuitos o circuitos incompletos. La prueba también establece la presencia de componentes defectuosos en un prototipo.

- Este tipo de prueba también implica pruebas de encendido que ayudan a minimizar significativamente las necesidades de depuración de un cliente

- Puede detectar casi todas las fallas posibles en una PCB

- Tiene una plataforma de prueba de PCB independiente de la plataforma del sistema operativo

- Las pruebas siguen los estándares IPC universales aceptados

4.3 Pruebas de PCB —Deméritos de las pruebas de ensamblaje

El problema principal con las pruebas de ensamblaje es que probar un solo prototipo de PCB requiere mucho tiempo y recursos financieros. A veces, probar una sola placa compleja puede llevar entre cinco y seis semanas, y el costo de probar dicha placa puede ser muy alto. Sin embargo, la prueba de ensamblaje es funcional y es más precisa cuando se prueban PCB que cualquier otro método de prueba. Por lo tanto, es ideal para marcas desarrolladas que requieren altos estándares de calidad y producciones masivas.

Conclusión

La prueba de PCB es un paso fundamental para todos los diseñadores e ingenieros de PCB. Como se ve en las ilustraciones de esta guía, las técnicas y enfoques adecuados de prueba de PCB pueden afectar directamente la calidad de la electrónica producida por un ingeniero. En consecuencia, las técnicas de prueba deficientes son costosas para las empresas.

Por lo tanto, debido a que las pruebas de PCB afectan directamente la calidad de los productos electrónicos producidos por cualquier empresa, vale cada centavo ya que están directamente relacionados con la rentabilidad general de cualquier empresa. El único problema es que la mayoría de los fabricantes contratados cobran de más por las pruebas de PCB.

Como WellPCB, nos hemos equipado con los métodos más modernos de equipos de prueba de PCB, y dedicamos nuestro tiempo y experiencia a probar las PCB para nuestros clientes. El último proceso de WellPCB. Le proporcionaremos un servicio integral y productos de alta calidad. ¡Puede enviarnos los documentos que necesita hacer y obtener una cotización de inmediato! ¿Qué estamos esperando? Tenemos diez años de fabricación de PCB para verificar y probar las especificaciones, los requisitos y los problemas del circuito nuevamente. Entonces, para las pruebas de PCB y la calidad, estará satisfecho. Alternativamente, puede seguir adelante y darnos una cotización para ensamblar y probar sus PCB.

Tecnología Industrial

- Guía de selección de materiales de PCB

- Guía de refuerzos para PCB

- Guía de problemas de PCB CAF

- Pruebas de contaminación iónica de PCB

- Guía de técnicas de puesta a tierra de PCB

- Guía de métodos de prueba de PCB

- Guía de PCB Gold Fingers

- Guía de sensibilidad a la humedad en PCB

- Guía de temperatura de PCB

- Servicio de ensamblaje de PCB

- Rastreo de circuitos:la guía definitiva