Consejos para elegir un CNC

No es tan aterrador como crees

Como la mayor parte de la arquitectura digital de fabricación, los controladores numéricos computarizados (CNC) han avanzado rápidamente en los últimos años, produciendo mucha más velocidad de procesamiento e implementando algoritmos avanzados, mientras que al mismo tiempo ofrecen interfaces de usuario más sencillas e intuitivas. Entonces, ¿cómo elegir entre los diferentes tipos de CNC? ¿Necesitas decidirte por uno? ¿Y cómo introduciría nuevas versiones o CNC completamente nuevos?

Dejemos de lado un problema crítico desde el principio:probablemente haya más opciones de las que uno podría pensar. Como explicó Gisbert Ledvon, director de desarrollo comercial, máquina herramienta, de Heidenhain Corp., Schaumburg, Illinois, muchas personas asumen que solo pueden obtener el control que vieron en la demostración de la máquina, o lo que presenta el vendedor. Pero ese no es generalmente el caso. Cita el ejemplo de DMG Mori, un gran constructor de máquinas sofisticadas. “Puedes comprar una máquina DMG con el control Heidenhain”, dijo, “[o] conseguirla con una Siemens o con una FANUC. La mecánica, la fundición, los husillos de bolas, el soporte de servicio, etc., son todos iguales”. O como lo expresó Paul Webster, gerente de ingeniería de CNC para FANUC America Corp., Hoffman Estates, Illinois:“El fabricante de máquinas herramienta decide qué control va a tener [sus máquinas]. Pero el usuario final influye en gran medida en esa decisión al especificar lo que quiere”.

Consideraciones sobre la facilidad de uso

La facilidad de uso es la consideración más importante al elegir un CNC para muchos talleres, probablemente debido al desafío de encontrar suficiente mano de obra calificada. “La mayoría de las veces”, dijo Webster, “quieren lo que ya tienen en la fábrica. Y volviendo a los años 70, 80 y principios de los 90, FANUC tenía el control más confiable y el control más consistente”. Si bien existe cierto debate sobre cuán fáciles de usar son los controles de FANUC (más sobre esto en breve), ciertamente son omnipresentes. “La interfaz de usuario de FANUC ha crecido a lo largo de 40 años de historia”, observó Webster. “Y muchas fábricas todavía tienen controles FANUC 6M, 6T y 10T que tienen más de 30 años”. Esto también apunta al hecho de que existe un control FANUC apropiado para prácticamente todo en una fábrica que necesita un CNC, ya sea un controlador de movimiento para equipos auxiliares como un transportador, una punzonadora, un centro de mecanizado de cinco ejes o un Máquina de torneado indexado con ocho husillos independientes, cada uno ejecutando un proceso diferente. “Son diferentes tipos de sistemas de control, pero todos actúan y se sienten similares”, explicó Webster. "Entonces, el tipo que maneja la máquina herramienta podría saltar sobre el equipo auxiliar y hacerlo funcionar, solucionar problemas y realizar el mantenimiento sin ningún problema".

Todd Drane, gerente regional de ventas de Fagor Automation – EE. UU., Elk Grove Village, Illinois, también cree que es útil estandarizar un control en diferentes áreas de fabricación. Y Fagor implementa la misma interfaz de usuario de una aplicación a otra. “Con Fagor Automation, si aprendes nuestro CNC de torneado, también conoces nuestro CNC de fresado, porque los menús y los métodos de creación y ejecución de los programas son idénticos”, dijo Drane. “Por supuesto, en una máquina de torneado, está llamando a diferentes ciclos fijos que en un molino, pero el método para llamarlos es idéntico. El beneficio obvio es que el personal de su taller es más intercambiable y versátil”. Drane agregó que Fagor también ha desarrollado CNC para una variedad de aplicaciones que van más allá del fresado y torneado tradicionales, para incluir aplicaciones de “rectificado, láser, enrutadores, chorro de agua y control de movimiento de propósito general”. También tenemos la capacidad de crear editores, pantallas, páginas y rutinas personalizados en todas nuestras plataformas CNC de forma rápida y sencilla, por lo que podemos lograr cualquier cosa que el cliente requiera”.

Tanto Webster como Drane apuntan a la interfaz de usuario o HMI (interfaz hombre-máquina) como una consideración clave. Pero estrictamente hablando, la HMI es distinta del CNC y, en algunos casos, el fabricante de la máquina herramienta superpone su propia HMI personalizada. Es más probable que el constructor haga eso para aplicaciones especializadas, como rectificado, y a veces lo hace para crear lo que espera que sea una ventaja competitiva sobre una interfaz más "genérica". (Ledvon señaló que los usuarios de Heidenhain son una excepción en el sentido de que "toda la interfaz, el teclado y la pantalla táctil en sí, siempre muestran la funcionalidad de Heidenhain. Realmente no tenemos a nadie superponiendo eso, excepto algunos de sus propios ciclos"). variaciones y cómo se crearon está más allá del alcance de este artículo. En cambio, nos concentraremos en las distinciones entre lo que ofrecen los principales proveedores de CNC.

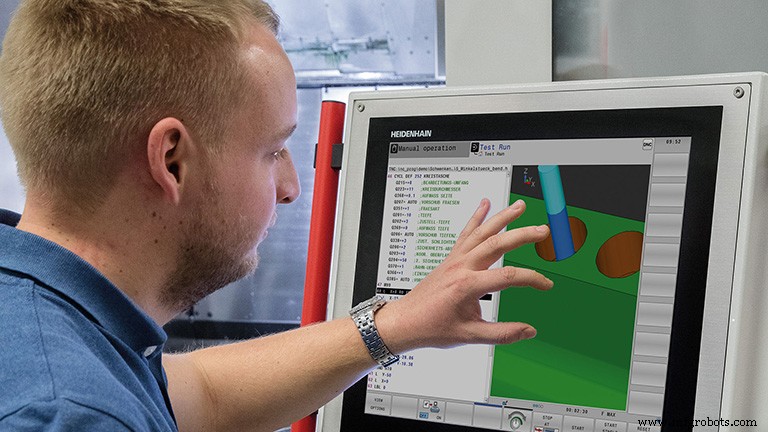

En términos generales, el omnipresente control FANUC al que nos referimos anteriormente ofrecía programación de código M&G desde un teclado y no era muy llamativo. Se podría decir que fue fácil de usar porque “todos” sabían cómo usarlo. En lo que respecta al mecanizado de cinco ejes, un ingeniero creó un programa de mecanizado con un paquete CAD/CAM y usó un posprocesador para generar el código M&G que se ejecutaba en la máquina. Los usuarios no programaron, y en general aún no lo hacen, el trabajo de cinco ejes en el control. Ledvon dijo que el mundo se está moviendo más allá del enfoque de definir una línea o un radio en lenguaje abstracto. En cambio, nos estamos moviendo hacia la programación conversacional con "instrucciones más breves y claras que dicen 'Quiero ejecutar un ciclo de perforación' o 'Quiero ejecutar un ciclo de biselado'. Solo responde algunas preguntas y el control hace el resto por tú. Ahí es donde estamos ahora. Va a ser más interactivo y más simple”. Y, como era de esperar, la programación en la máquina se realizará a través de pantallas táctiles más grandes con funciones similares a las de un teléfono inteligente (como pellizcar para encoger y tocar y deslizar) para etiquetar y copiar, etc.

Estos cambios están siendo impulsados en parte por una generación más joven de maquinistas que ingresan al campo, pero Ledvon dijo que los operadores más antiguos también adoptan estas técnicas, aunque posiblemente un poco más lentamente. "Según nuestra experiencia, después de tres a seis meses, por lo general, no quieren volver al otro camino", dijo.

Heidenhain ha adoptado durante mucho tiempo el enfoque conversacional, pero FANUC no ha estado durmiendo. Introdujo una interfaz de pantalla táctil más amigable llamada iHMI en 2016 y ha implementado mejoras importantes durante los últimos meses. Por ejemplo, Jody Michaels, gerente de ventas nacional de FANUC America, dijo que la interfaz anterior dificultaba tanto la calibración cinemática que requería un experto de FANUC. Ahora es un ícono en la HMI. “Simplemente complete el espacio en blanco y presione el inicio del ciclo”, explicó Michaels. "Obviamente, debe asegurarse de que cosas como la sonda y el diámetro de la aguja estén configuradas primero, pero es tan simple como eso".

FANUC también ha desglosado algunas de las rutinas de prueba, para que los usuarios puedan aplicarlas sin tener que pasar por los menús antiguos. También agregó la capacidad de importar datos de herramientas (avances, velocidades, información de recubrimiento y otras descripciones de herramientas) desde fuentes externas, lo cual es una práctica común de la industria a la que FANUC se había resistido.

Michaels también dijo que iHMI de FANUC ahora permite la importación directa de la geometría real de la pieza en un programa conversacional. “Nunca tuvimos la posibilidad de hacer eso. Ahora puede importar un archivo DXF o IGES, o un modelo sólido, para que pueda programar sin tener que dibujar la pieza en el control. Eso es un gran cambio para nosotros”. Ledvon dijo que esta capacidad se usa mucho en Europa y también se está poniendo de moda en América del Norte, especialmente para piezas más simples y en talleres de trabajo de tamaño mediano. “Aprovechar un importador CAM para convertir un archivo DXF o IGES en un programa mecanizable, directamente en el control, es mucho más eficiente que volver al tipo de CAD/CAM y esperar en la fila, porque tiene que alimentar cinco, seis , siete, ocho o diez máquinas”. Ledvon también ve esto como una forma de empoderar a los operadores más jóvenes que adoptan este enfoque y teoriza que esto contribuirá a una mejor retención en toda la industria.

Aún así, Webster advirtió contra hacer cambios radicales en la interfaz de usuario, utilizando la analogía de que cambiar los pedales del acelerador y del freno en un automóvil sería desastroso. “Estamos siendo empujados en dos direcciones, porque las personas con fábricas llenas de FANUC no quieren cambiar”, dijo. “Así que tenemos que mantener todo similar. Pero los nuevos operadores que salen de la escuela están acostumbrados a los teléfonos inteligentes y cosas así, y quieren usar una pantalla táctil y simplificarla. El iHMI permite algo de ese estilo más nuevo, pero no nos aleja tanto de la interfaz existente como para que la gente entre en pánico”. Agregó que la gran mayoría de las máquinas que ejecutan el CNC de FANUC usan el HMI de FANUC con solo personalizaciones limitadas "para las características específicas de la máquina herramienta, como pantallas de mantenimiento y cosas como cambiadores de herramientas u otras partes que no están definidas por el propio CNC".

Por su parte, Fagor ha incorporado sistemas de programación conversacional y código G en el mismo CNC, “además de sistemas CAD/CAM integrados, editores interactivos y modos de ayuda combinados con un toque fácil directamente en los manuales directamente en el taller desde el teclado”, dijo Drane. “Una vez que un programador u operador aprende y comprende estos CNC, lo cual es rápido y, a menudo, en menos de un día, agregamos nuevas características tecnológicas adicionales sobre esta misma plataforma. Por lo tanto, los operadores de planta simplemente necesitan aprender nuevas funciones tecnológicas en una plataforma con la que ya están familiarizados. El factor de comodidad es evidente y vemos que los operadores utilizan más tecnologías nuevas”.

Precisión y otras consideraciones de rendimiento

Además de la facilidad de uso, otras consideraciones clave incluyen la precisión, la velocidad y la confiabilidad del mecanizado. Se dice que Heidenhain y Fagor son los únicos fabricantes de control que pueden proporcionar el sistema de control de movimiento completo. Como dijo Ledvon, “usted obtiene el impulso de nosotros, las básculas, los codificadores, los motores y el control. Comprar algo de un tercero siempre deja algo fuera cuando se trata de microprecisiones y súper acabados de superficie”. Atribuyó la posición de liderazgo de Heidenhain en la exigente industria de fabricación de moldes a este factor, y agregó que "el 99 por ciento de las veces", cuando un fabricante de máquinas herramienta elige el control de Heidenhain, lo usa para todo el sistema. “A veces no vendemos el motor”, dijo Ledvon, “pero todos los motores Siemens tienen un codificador Heidenhain”.

Webster señaló que todos los controles de FANUC “hacen todo al nanómetro. La mayoría de las escalas no son precisas en ningún lugar cerca de un nanómetro. La pérdida de resolución no está en el CNC. Definitivamente está del lado de la máquina, no del lado del control. Los fabricantes de básculas dicen que sus básculas son mucho más precisas que las máquinas mecánicas, con lo que estoy de acuerdo. Y los encargados de las máquinas dicen que sus máquinas son más precisas que la sujeción de piezas. Los chicos de sujeción de piezas dicen que [sus dispositivos son] más precisos que las herramientas. Se filtra hacia abajo. Pero el CNC no es el factor limitante en absoluto. Ni siquiera está cerca. Agregó que FANUC construye sus propios motores y codificadores, y los codificadores de motor tienen hasta 32 millones de pulsos por revolución. “Cuando habla de incrementar una sola rotación de un husillo de bolas en 32 millones de conteos, es mucha resolución con la que trabajar”. ¿Cuál es la respuesta? ¡Hable con usuarios en los que confíe y obtenga una demostración completa!

Pasando a la velocidad, todos los mejores CNC usan CPU de última generación y más memoria para procesar programas más rápido. Eso hace que cosas como el mecanizado de alta velocidad sean mucho mejores que en años anteriores. Pero además de más poder de procesamiento bruto, vale la pena considerar si el control aprovecha otros métodos inteligentes para aumentar la eficiencia. Eso incluye funciones como el control adaptativo, que ajusta automáticamente la velocidad de avance en función de la carga de la herramienta y el ajuste automático del servo.

Este último a menudo confiaba en un experto del fabricante de CNC. Pero los CNC de FANUC, Fagor y otros ahora son mejores para "comprobar todos los comentarios en todos los variadores y motores y ajustarlos a la configuración óptima automáticamente", explicó Michaels. Eso puede representar una mejora significativa si ha puesto una cantidad inusual de peso en la mesa de su máquina o si ha cambiado su configuración.

Ledvon destacó el impulso de Heidenhain para agregar funcionalidad a sus menús conversacionales. “Por ejemplo, el rectificado con plantilla es ahora una de las características del control. Podemos hacer cajeras con fresado trocoidal. Las cosas que normalmente haría en un sistema CAM ahora se pueden hacer directamente en el control”. El objetivo es hacer más cosas en una máquina de cinco ejes en una sola configuración. “No es necesario pasar de una máquina de cinco ejes a una rectificadora de plantilla para rectificar una parte determinada de una pieza específica”, dijo. "Ahora puede hacer ambas cosas en la máquina de cinco ejes porque la multifuncionalidad de diferentes tecnologías ahora se puede administrar con un CNC". Ledvon también observó que una máquina herramienta buena y estable equipada con escalas Heidenhain es “casi como una CMM desde el punto de vista de la precisión, y al menos se puede hacer una inspección previa de la máquina antes de que se desprenda la pieza”. Esta es una de las muchas formas en que una máquina herramienta sirve como un "centro neurálgico", en opinión de Ledvon, que proporciona una gran cantidad de información útil a la fábrica.

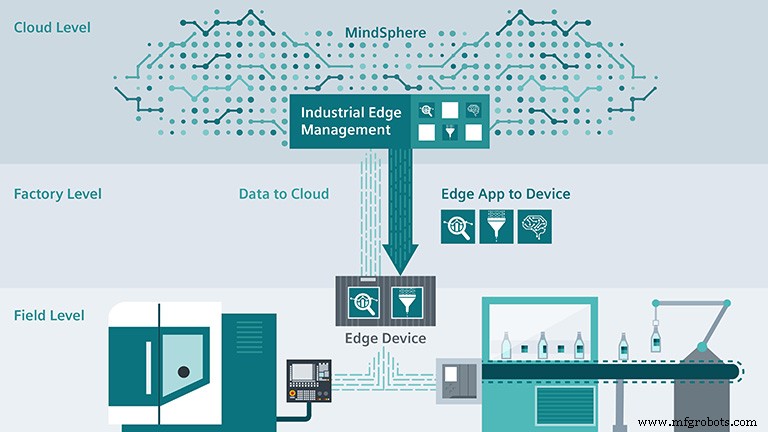

Tiansu Jing, gerente de producto de Siemens Industry Inc., Elk Grove Village, Illinois, ofreció un ángulo diferente:la computación perimetral. Edge Computing mantiene la mayoría de los cálculos y procesamientos en el dispositivo Edge y no en el CNC, mientras que las máquinas continúan operando en tiempo real. “En el pasado, los proveedores de control desarrollaban en consecuencia diferentes CNC enfocados en diferentes aplicaciones y todas las características relacionadas, incluido el hardware”, explicó. “Muchas tiendas eligieron un control específico debido a esta diferencia”. Edge Computing rompe este límite y amplía la capacidad de los CNC. “Con la computación de punta, se pueden usar diferentes aplicaciones para ofrecer más rendimiento de la máquina para aumentar la calidad y la productividad del corte”. Jing agregó que al conectar el CNC al dispositivo perimetral, el servidor local y la nube, "existen posibilidades para que diferentes entidades ofrezcan su propia experiencia al cliente final a través de aplicaciones en la nube".

En un punto relacionado, Jing dijo que “el servicio remoto se está volviendo más confiable y más barato. Con la solución gemela digital completa, que incluye no solo un CNC virtual sino también mecánica de máquinas virtuales, los fabricantes de máquinas herramienta y los proveedores de CNC pueden tener una solución completa para duplicar lo que utilizan los talleres mecánicos y solucionar los problemas de los clientes. Esta metodología puede reducir significativamente el tiempo de inactividad causado por el problema y aumentar la productividad de los usuarios finales. Al mismo tiempo, esto reducirá drásticamente el costo del servicio para los fabricantes de máquinas”.

Cosas que vuelven locos a los expertos en CNC

Resulta que los principales proveedores de CNC a menudo descubren que sus clientes no utilizan completamente la increíble tecnología por la que ya han pagado. Según Michaels, continuar usando el método de tiempo inverso en el mecanizado de cinco ejes es un buen ejemplo. “Finalmente estamos logrando que las personas utilicen el control del punto central de la herramienta, el control de la tolerancia y la función de condiciones de mecanizado donde puede acelerar el desbaste y ralentizar el acabado de forma independiente dentro del programa”, dijo. "Pero ha llevado años y todavía hay personas que le piden a su software CAM moderno que genere un programa con código de tiempo inverso G93", mientras que el método más nuevo produce un corte más rápido y un mejor acabado.

Ledvon dijo que los usuarios a menudo no aprovechan al máximo los ciclos de mecanizado integrados en el control, que pueden ser mucho más eficientes en la fabricación de una pieza. Ofreció el ejemplo de un cliente que olvidó que su pantalla táctil tenía una tecla de flecha hacia la derecha para llegar a otro ciclo. El cliente quería agregar un ciclo de perforación a su programa, por lo que usó su software CAM para crear aproximadamente 200 líneas de código para hacer esto, cuando simplemente podría haber presionado la flecha y respondido algunas preguntas para crear el ciclo de perforación.

“Muchas personas asumen que el control hace solo lo que hizo otra máquina hace un año o hace tres años”, observó, “y ese no es el caso. Por eso impulsamos la capacitación”.

Webster dijo que la renuencia a adoptar la programación CAM moderna es probablemente el mayor contribuyente a la pérdida de productividad. A veces es solo una falla al usar el último posprocesador. “Hay funciones útiles de código G que las personas no usan, ya sea porque no saben que existen o porque su sistema CAD/CAM no lo admite”, explicó. “Todavía vemos a mucha gente publicando programas fuera de su sistema CAD/CAM con G-1 directos. [Hacen] solo movimientos lineales de segmentos de línea muy pequeños, aunque hay muchas técnicas y funciones de programación nuevas. Muchos sistemas CAM y los posprocesadores no están tan actualizados como los CNC en el campo, sin embargo, CAD/CAM es muy económico hoy en día y mucho más fácil de usar”. A veces, la mejor inversión es utilizar por completo la inversión que ya ha realizado.

Entonces, ¿qué comprar?

Al elegir un CNC, analice seriamente su modelo de negocio, aconsejó Ledvon. “Para hacer principalmente trabajo de producción con tamaños de lote grandes, con operadores que no son tan hábiles, entonces ciertamente estandarizar en un control. Pero no creo que esa sea la forma de ganar dinero. Para crecer en nuevos segmentos de mercado u obtener un negocio de mayor margen con lotes más pequeños, necesita flexibilidad en su configuración”. Esto significa máquinas multifunción y los mejores controles para las aplicaciones que una empresa decida seguir. “Porque si continúa comprando el mismo control que la tienda en el futuro, la única forma en que competirá es en el precio. Necesitas encontrar una forma de diferenciarte, y esa es una forma de hacerlo”.

Sistema de control de automatización

- ips para elegir el servicio de reparación de CNC adecuado

- 4 consejos para principiantes en fresadoras CNC

- Consejos de seguridad en el lugar de trabajo para maquinistas CNC

- Consejos de mantenimiento sencillos para sus máquinas CNC

- Consejos para elegir la máquina CNC adecuada

- 7 consejos de compra para el enrutador CNC ATC

- Sugerencias para la configuración y el cableado de las carcasas del panel de control

- 7 consejos para elegir un taller mecánico

- 4 consejos ocultos para la productividad CNC de 5 ejes

- Consejos rápidos para elegir un proveedor de fabricación

- Consejos para elegir la miniexcavadora del tamaño adecuado