I.A. Da un paso adelante para ayudar con la calidad

Las máquinas pueden aprender a detectar anomalías en el proceso y al final de la línea

Cuando un vehículo nuevo sale de una línea de ensamblaje, algunos fabricantes de automóviles usan pares de ojos virtuales para realizar una inspección final para garantizar la calidad y asegurarse de que el producto no tenga rayones, abolladuras ni fugas.

Detrás de esos "ojos" están la inteligencia artificial (IA) y su subconjunto, el aprendizaje automático (ML). Estas tecnologías también se implementan en la tecnología de imagen computarizada automatizada de UVeye, Tel Aviv-Yafo, Israel. Además de la IA, los algoritmos patentados de la empresa, la arquitectura en la nube y la fusión de sensores realizan verificaciones completas del vehículo en segundos y señalan los defectos.

“El aprendizaje automático y la I.A. ya están capacitados”, dijo David Oren, director de estrategia de la empresa, y señaló que el algoritmo ML se desarrolló con 1 billón de imágenes. "Sin embargo, el operador tiene que corregir manualmente cualquier error".

En la fabricación, la plataforma unificada de inspección como servicio impulsada por el aprendizaje profundo de UVeye también tiene el potencial de realizar una inspección en línea, pero la puesta en marcha ahora se está enfocando en su control de calidad al final de la línea, dijo Oren.

Como el uso de A.I. crece en la fabricación, contribuye a obtener piezas de mayor calidad con sistemas de inspección por visión como UVeye que alertan al operador sobre los problemas. Algunas soluciones pueden enviar una señal a una máquina para que se detenga cuando se detecta un problema.

Sin embargo, aún deben superarse los productos de software fragmentados que recopilan y analizan datos de solo una parte de una línea; formatos de datos heterogéneos; y tecnologías de diferentes proveedores que son difíciles de integrar, dijo Dean Phillips, estratega de innovación e ingeniero de ventas, Link Electric &Safety Control Co., Nashville, Tenn.

“Probablemente la parte más difícil sea integrar” productos tan variados, dijo Phillips. “En este momento, el mayor desafío que veo es que todos son sistemas independientes. Todavía no están abarcando completamente el alcance. Eso no quiere decir que no vaya a llegar, pero en este momento ese es uno de los mayores desafíos”.

Todavía no hay sustituto para el conocimiento del dominio

Predictronics Corp., Cincinnati, ofrece un ejemplo de cómo su solución de calidad predictiva ayudó a un fabricante de hornos. Mientras los rollos de chapa de acero avanzaban poco a poco a través de una máquina formadora, el fabricante del horno había reflexionado sobre un problema de calidad en el proceso. El trabajo de la máquina es presionar las costillas que sostienen una parrilla mientras se desliza dentro de la cavidad del horno. El problema era que las costillas habían comenzado a agrietarse durante el proceso de formación. En sus esfuerzos por descubrir qué estaba mal y, finalmente, solucionar el problema, el fabricante llamó a Predictronics.

Los científicos de datos de Predictronics analizaron la información relevante de la máquina y utilizaron un mapa de calor para establecer una relación entre el agrietamiento de las nervaduras y la temperatura del proceso. Pudieron demostrar que era más probable que el agrietamiento ocurriera a un sistema de calor más bajo, fuera del rango en el que la lámina de acero formada permanecería intacta.

En una implementación de la solución de Predictronics, el fabricante del horno pudo detectar problemas con un 88 % de precisión (el porcentaje de grietas previstas que en realidad eran grietas) y un 66 % de recuperación (el porcentaje de grietas reales que se predijeron).

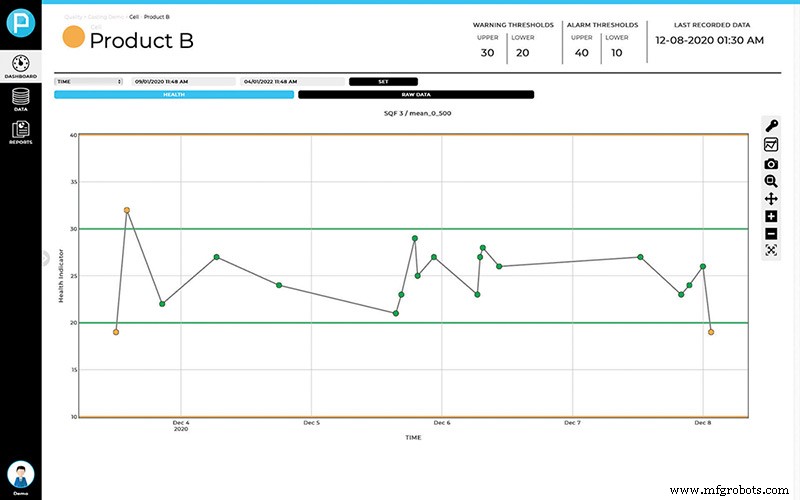

“Cuando trabajamos con un cliente en la calidad predictiva, analizamos los datos de su proceso y desarrollamos un modelo de salud para medir esos parámetros a lo largo del tiempo y luego reconocemos cuándo se está produciendo una tendencia potencialmente problemática y podemos dar algún tipo de advertencia”. dijo Patrick Brown, director financiero de Predictronics. "Podemos ayudarlo a evitar realizar tantas pruebas o tanta inspección visual de sus productos e inferir que esos productos son de calidad en función de los parámetros del proceso".

El proceso también ayuda a reducir los desechos, el tiempo de producción desperdiciado en un producto que ya es malo y las reclamaciones de garantía provocadas por la mala calidad.

Por lo general, si uno mira los parámetros del proceso, ya sea la posición, el caudal, la presión, la temperatura o cualquier otra cosa, está buscando desviaciones del comportamiento normal. El comportamiento anómalo podría ser aumentos en la magnitud de un parámetro sobre su valor típico. O podría ser la relación entre dos parámetros.

“Digamos que la temperatura aumenta con la presión normalmente, pero de repente la temperatura aumenta pero la presión disminuye”, dijo David Siegel, director de tecnología de Predictronics. “Entonces, podrían ser tendencias más allá de su valor típico, pero también cambios en las correlaciones como el ejemplo de presión y temperatura. Al encontrar las relaciones y monitorear el proceso a lo largo del tiempo, esas anomalías pueden relacionarse con problemas en el proceso que dan como resultado una mala calidad”.

¿Cuándo aplicar la IA?

El enfoque de Predictronics es hacer un análisis de criticidad. Para la calidad predictiva, estarían buscando qué máquinas tienen la mayor cantidad de chatarra o problemas relacionados con la calidad. Trabajan mano a mano con el cliente para comprender, desde una perspectiva de ingeniería y fabricación, qué procesos son los más problemáticos. Incluso puede ser una combinación de confiar en la experiencia del cliente y usar datos.

“Algunos clientes solo pueden medir la calidad al final de la línea”, dijo Siegel. "En ese caso, debe confiar en su experiencia en términos de qué proceso puede ser el más importante en términos de calidad".

Para una línea nueva o una sin problemas, existen al menos un par de enfoques.

Si se trata de una línea nueva, los científicos de datos buscarían una línea similar o una con procesos similares para comparar y luego aprovechar la experiencia de esos operadores sobre qué problemas pueden haber sido los más problemáticos.

“O podría basarse simplemente en la madurez de su sistema IoT”, dijo Siegel. “¿Cuál tiene más datos? Ese puede ser otro buen lugar para comenzar porque tendrá suficiente transparencia para monitorear ese proceso con mayor precisión que otras partes de una nueva línea donde es posible que no tenga muchos datos del proceso para monitorear".

O bien, la decisión podría basarse en el conocimiento del dominio. Por ejemplo, algunos procesos tienen mucha variabilidad. Incluso con máquinas que producen datos y científicos que los analizan para obtener mejores resultados, el conocimiento del dominio aún cuenta mucho.

“Tenemos un cliente que sabía exactamente cómo debería ser el parámetro”, dijo Brown. “Sabían exactamente qué umbrales establecer y dónde establecerlos y qué parámetros observar; estaban tan familiarizados con el proceso. Así que tener a alguien así del cliente en el equipo es realmente valioso”.

Predictronics está tratando de incorporar conocimiento de dominio en sus modelos a medida que una generación más antigua y con más experiencia deja de fabricarse y una nueva generación se pone al día.

En el caso de una nueva línea, un enfoque es aplicar A.I. donde podría haber la mayor oportunidad. ¿Existe la posibilidad de que se pueda instrumentar una parte del proceso?

"Ha habido casos en el pasado en los que la máquina o el proceso no permiten instrumentarse en términos de cómo se diseña el proceso de fabricación", dijo Edzel Lapira, director ejecutivo de Predictronics.

Para datos de sistemas dispares, Lapira dijo que hay diferentes formas de integrarlos. “La más fácil es la integración de la base de datos”, dijo. “Existen diferentes protocolos que permitirían forzar datos de una fuente de datos a un lago de datos. Para las máquinas herramienta, existen protocolos como OPC-UA y MTConnect que ya están disponibles para que pueda obtener datos de una máquina en aplicaciones como la nuestra o en diferentes tableros”.

Predecir los problemas de las máquinas ayuda a mejorar la calidad

BC Machining LLC, Brasstown, Ohio, un fabricante de metal que utiliza máquinas CNC y tecnología como la recopilación de datos, el aprendizaje automático y la computación perimetral, producía demasiada chatarra. Para alcanzar los objetivos de producción, estaban haciendo funcionar sus máquinas al 200 por ciento de su capacidad y tenían muchas fresas radiales rotas para agregar a la pila de chatarra.

"A menudo perdíamos un tercio de las piezas de nuestro turno, sin mencionar que pasábamos al menos una hora clasificando las piezas para identificar el desecho", dijo Mike Driskell, ingeniero de fabricación de BC Machining, en un estudio de caso.

En busca de ayuda, la empresa recurrió a la solución de monitoreo de herramientas adaptativas de MachineMetrics, Northampton, Massachusetts.

“Es adaptativo en el sentido de que se produce un cambio en la máquina para evitar el desperdicio sin la interacción del operador”, dijo Bill Bither, cofundador y director ejecutivo de MachineMetrics. "Esto ha ahorrado a nuestros clientes cientos de miles de dólares y les ha permitido quedarse sin luz".

El software impulsado por IA de MachineMetrics se capacitó para predecir, diagnosticar y prevenir fallas de máquinas herramienta mediante la implementación autónoma de una retención en las máquinas STAR de BC Machining. Detuvo los CNC cuando la falla de la pieza era inminente. De esa forma, la fresa se podía cambiar de forma proactiva, antes de producir una pieza de mala calidad que se tuviera que desechar.

“Desde que usamos la tecnología predictiva de rotura de herramientas de MachineMetrics, ese desperdicio se eliminó”, dijo Driskell. "Los ahorros en nuestras máquinas giratorias suizas han sido monumentales, por decir lo menos".

MachineMetrics está explorando con algunos clientes el uso de un brazo robótico para cambiar la herramienta dañada o desgastada en lugar de un cambiador de herramientas interno. La tecnología asequible para el cambio automático está comenzando a existir. Ahora, sin embargo, tiene que ser tipos específicos de máquinas, dijo Bither.

“Nuestros clientes están realmente interesados en esto, pero estamos un poco al borde de si vale la pena o no”, dijo. “En este momento podría valer la pena si tienes un contrato de dos años porque el precio es muy alto. Vemos eso como algo que será común en el futuro”.

La solución de monitoreo de herramientas de MachineMetrics pudo identificar las señales en los CNC Star SR-20 de BC Machining antes de que ocurrieran fallas catastróficas en las herramientas. También detectó un patrón predecible. El software pudo indicar con una precisión casi perfecta cuándo es probable que falle una máquina herramienta.

Sobre todo, BC Machining produce piezas de calidad. “Creo que el caso de uso principal para predecir problemas en las máquinas es la calidad”, dijo Bither. "También hay mantenimiento predictivo, pero veo que la detección de problemas con la calidad suele ser la propuesta de mayor valor".

Parte de los ahorros que logró BC Machining provienen del uso de fresas radiales durante toda su vida útil y de no cambiarlas con tanta frecuencia, lo que tiene el beneficio adicional de aumentar el tiempo de actividad de la máquina. “La mayoría de los fabricantes cambian las herramientas según la cantidad de piezas que se ejecutan”, dijo Bither. “Eso es lo que vemos en muchos de nuestros clientes, que están desechando herramientas a las que les queda mucha vida útil, tal vez el 50 % o más”.

Explicó que el software de monitoreo de herramientas de MachineMetrics funciona con datos capturados a frecuencias muy altas de 1000 a 10 000 veces por segundo. Por lo general, los sistemas de monitoreo de máquinas extraerán datos a 1 Hz, o una vez por segundo, dijo.

"Mil veces por segundo es notable, ya que requiere más capacidades, procesamiento y análisis", dijo Bither.

La solución de su empresa recopila datos de varios motores en una máquina, luego normaliza la información a un componente central que llaman "par de corte".

“Y el par de corte nos permite ver el desgaste de una herramienta de corte CNC”, dijo Bither. “Y lo que hace, ese elemento de datos que hemos hecho accesible para las máquinas CNC, nos permite determinar si hay alguna anomalía en el proceso de mecanizado y detectar grietas en la herramienta, desgaste en la herramienta y cualquier problema que pueda verse en la operación de corte.

“Podemos predecir una falla en algunos casos, donde comenzamos a ver la carga en esa herramienta o algunas anomalías en esos datos para indicar que hay un problema, o podemos determinar de inmediato cuándo se produce una pieza si hay un problema donde eso podría ser una pieza de desecho.”

Ayuda para algo más que CNC

“Comenzamos con la fabricación de metal de precisión, por lo que profundizamos mucho en la creación de algoritmos a su alrededor que se pueden aplicar a las miles de máquinas a las que estamos conectados. Pero también facilitamos la conexión a equipos de fabricación de metal, máquinas de soldadura, moldeo por inyección de plástico, realmente cualquier tipo de equipo de fabricación discreto”, dijo Bither.

Además, la empresa pone a disposición los datos que recopila, por lo que si un cliente tiene un equipo de científicos de datos o ingenieros de fabricación y quiere usar esos datos para ver realmente la línea como un todo, puede hacerlo.

“Ahí es donde puede crear capacidades adicionales además de lo que ofrecemos de inmediato”, dijo Bither. “Les proporcionamos una plataforma para que implementen esos algoritmos hasta el límite, donde esencialmente lo que están haciendo es tomar los datos que hemos capturado para ellos y enriquecer esos datos, procesarlos de alguna manera y luego los resultados de que se envían a nuestra plataforma, donde puede crear flujos de trabajo para notificar el mantenimiento o la calidad, o incluso indicar a la máquina que se detenga”.

La lista de verificación de preguntas clasifica a los proveedores

Los fabricantes buscan un A.I. El proveedor de soluciones debe hacer su debida diligencia para encontrar el ajuste adecuado. Es útil saber qué preguntas hacer, dijeron los expertos de Predictronics:

¿Dónde se han utilizado sus servicios antes? ¿Se han utilizado para aplicaciones de calidad predictiva en la fabricación?

¿Ha demostrado su solución una clara mejora en las operaciones comerciales en términos de reducción de desechos y mejora de la calidad?

¿Tu equipo tiene conocimiento del dominio industrial?

Does your solution work with both sensor/process data and quality data, and integrate both data sources?

Does your solution use machine learning? Does this include both unsupervised and supervised machine learning models?

How much data does it require for training the model?

Does it need just data from a healthy process or data from when the process was not healthy and producing scrap?

Does your solution require quality data from all parts, or can it work if quality is only measured for a subset of the parts?

Sistema de control de automatización

- 5 consejos para ayudar a su empresa a tener éxito con la fabricación aditiva

- ST fortalece el ecosistema de microcontroladores STM32 con la etiqueta de calidad MadeForSTM32

- Implementación de mantenimiento predictivo con la ayuda de mantenimiento preventivo

- La limpieza de primavera es muy sencilla con la ayuda de los estándares

- Elevando los estándares de calidad con la Revolución Industrial 4.0

- Mejora del monitoreo de la contaminación del aire con sensores de IoT

- Para ayudar con los proyectos de IIoT, la CII lanza el Centro de recursos

- Automatización del control de calidad con la ayuda de la tecnología

- Robot realiza cirugía de tejidos blandos con mínima ayuda humana

- Reduzca los residuos en 3 sencillos pasos con Lean Manufacturing

- Mejora de la calidad con los robots de desbarbado Motoman