SLA frente a SLS | ¿Qué debe elegir para su prototipo?

Publicado el:20 de julio de 2018, | Por Candy, directora de marketing de WayKen

Existen aproximadamente 10 tecnologías principales de creación rápida de prototipos, según cómo las agrupe. ¿Cuál debería elegir para el dispositivo médico que ha diseñado? O tal vez haya creado algo para automóviles, aviones o tal vez un electrodoméstico de cocina. Cada una de las industrias y productos tiene sus propias necesidades en cuanto a prototipos. Y tú también tienes tus propios pensamientos sobre eso, ¿verdad? ¿Debería verse bien para mostrárselo a los inversores? O quiere comprobar si funciona, así que puede renunciar al acabado de la superficie y simplemente conformarse con algo más barato, o, tal vez, va a hacer pruebas. Golpearás y aplastarás la cosa o la calentarás o la sumergirás en agua.

Cada uno de esos productos y usos tiene una tecnología que se adaptará mejor para crear su prototipo. Ahora, si comenzara a comparar todos los métodos en un artículo, el artículo se convertiría en una hora de lectura. Y nadie tiene tiempo para eso hoy en día. Entonces, sigamos con dos técnicas, que cubren alrededor del 30% del mercado de creación de prototipos. Prototipado SLA y prototipo SLS para plásticos. Entonces, aquí va la impresión 3D SLA frente a la impresión 3D SLS.

Desarrollo de SLA-Impresión

SLA o estereolitografía es una de las tecnologías más antiguas en el mundo de la impresión 3D. Fue descubierto a principios de la década de 1980 en Japón. El Dr. Kodama ideó un dispositivo que usaba un tanque de polímero líquido y un solo láser UV.

El láser curó la capa superficial del polímero endureciéndolo y sumergiendo un poco la capa en el tanque. De esa forma, el plástico endurecido serviría como base para la siguiente capa. El Dr. Kodama, sin embargo, no tenía suficiente financiación para su investigación, por lo que perdió su patente.

En 1884, un grupo de científicos franceses estaban pensando en cómo crear una pieza fractal (una pieza de geometría intrincada muy compleja) para su proyecto y pensaron en el láser que podía endurecer los polímeros. Solicitaron un prototipo, pero no prestaron suficiente atención a la comercialización y su idea no se tomó en serio.

Entonces, también en 1884, Chuck Bell, un inventor estadounidense, el tercero en pensar en tal método, presentó la patente para el proceso de estereolitografía. Pensó en todo y fundó una empresa llamada 3D Systems para vender su idea. En este momento, 3D Sytems es una de las mayores empresas que fabrican impresoras 3D.

Tecnología de impresión SLA

En realidad, hay dos métodos de impresión SLA. Llamémoslo SLA directo e inverso.

El proceso directo es la forma en que SLA se inventó originalmente. La impresora tiene un tanque de polímero líquido y una placa base que es una capa de curado más baja que la superficie del polímero. Un láser UV rastrea la sección transversal actual de la pieza (el programa está escrito de manera que la pieza se corta en capas y la trayectoria del láser se genera para cada rebanada) y se obtiene la primera capa endurecida. Luego, la placa baja la altura de una capa y un cuchillo especializado se mueve a lo largo de la superficie del tanque para garantizar que el polímero llene completamente el área sobre la placa. Luego, se cura la siguiente capa.

El método inverso es diferente en cuanto a la orientación y el movimiento de la pieza. Aquí, la placa base es transparente y está boca abajo en comparación con el método directo. El láser cura el polímero a través de la placa y luego la placa sube, en lugar de bajar. Por lo tanto, puede comparar este proceso con recuperar lentamente un objeto del agua. La única diferencia es que en este último proceso, el objeto estaba originalmente en el agua. Con la impresión SLA, lo crea a partir del líquido de su tanque.

Descripción e Historia de SLS

SLS es un proceso de impresión 3D similar. Fue desarrollado por un profesor de Texas, Carl Deckard. Era ingeniero y buscó reducir la cantidad de fundición requerida para la producción en serie. Más tarde vendió su patente a 3D Systems. Más tarde, 3D Systems también logró usar SLS para polvos metálicos, lo que también condujo a una revolución en la producción de piezas metálicas. Ahora, esta tecnología es el método más extendido para la impresión de piezas metálicas. En el curso de su desarrollo, resultó que el polvo es realmente peligroso. Es muy fino y fácil de inhalar. Por lo tanto, la tecnología SLS no es realmente buena para las versiones de hobby de escritorio, a diferencia de SLA.

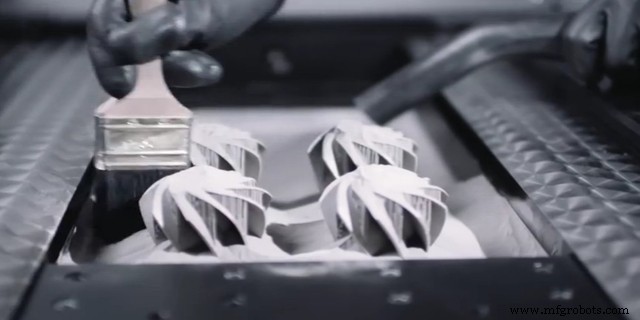

El proceso utiliza polvo de plástico como material principal. Este polvo se extiende sobre la placa base con un cuchillo especial. Después de eso, como en SLA, el láser traza la sección transversal de la pieza. Después de eso, la placa base se baja una capa y el polvo se vuelve a esparcir. Bastante similar a SLA, ¿no le parece?

Materiales

SLA Este proceso utiliza polímeros que se vuelven más duros con la luz ultravioleta, o fotopolímeros, como se les llama. Hay una gran cantidad de composición de resina diferente, por lo que en su mayoría se separan por su uso:

- Resinas estándar. Esos son los más baratos y tienen las peores propiedades mecánicas, sin embargo, su calidad es realmente buena, se puede comparar incluso con el moldeo por inyección. Entre ellos, algunos son transparentes para que pueda hacer prototipos claros, para luces de automóviles, por ejemplo.

- Resinas de ingeniería. Esos se pueden usar para prototipos reales y pueden venir en forma de ABS, forma resistente al calor, forma rígida o flexible. Todavía conservan un buen acabado superficial y su resistencia es algo mejor.

- Resinas médicas. Entre los fotopolímeros, descubiertos para la impresión SLA, se pueden encontrar algunos biocompatibles de clase I y II. Significa que puede mantenerlos en contacto con el tejido humano durante mucho tiempo. Es una gran ventaja.

SLS. Esta tecnología se utilizó inicialmente con Nylon. Con el paso de los años, se adaptaron algunos otros materiales para la tecnología.

- Nailon. Este es, con mucho, el plástico más extendido en SLS. Es mucho más duradero, resistente al calor y resistente que todos los materiales SLA.

- Uretano. Es un plástico flexible simple que es bueno para fundir piezas de polímero simples.

- Cera. La cera a utilizar es ideal para realizar modelos de fundición. Simplemente cubra el modelo con la mezcla de formación y caliéntelo hasta que se derrita.

Posprocesamiento

SLA. La principal desventaja de la impresión SLA es que tiene muchos soportes, que están hechos del mismo material. Esto hace que sea necesario realizar operaciones de corte para eliminar los soportes. También debe limpiar la región de corte de cualquier rastro del soporte. Todo el proceso lleva bastante tiempo.

Además, la parte curada en realidad no está completamente curada. Algunas áreas entre capas han reaccionado solo a la mitad. Esta es la razón por la cual el uso de algunas cámaras de luz ultravioleta para curar las piezas impresas aumentará su resistencia. Sin embargo, esto no es absolutamente necesario.

SLS. La pieza suele tener un peor acabado superficial después de SLS que después de SLA. Esta es la razón por la que las piezas SLS se lijan y se procesan mecánicamente si se requiere un buen acabado superficial. Esto lleva mucho tiempo.

En conclusión:¿Qué usar y cuándo?

En general, este proceso produce piezas de gran calidad, pero es mucho más caro que SLS (en el caso de SLA directo, no se puede reutilizar el plástico líquido sobrante del tanque, no se puede conservar durante mucho tiempo, por lo que es mejor conservarlo). la impresora cargada) y requiere el proceso de quitar los soportes. Su ventaja es la abundancia de materiales que se pueden implementar.

Utilice SLA para equipos médicos, piezas transparentes con un buen acabado superficial y para algunos modelos de moldeo por inyección o fundición. Úselo para mostrar su producto, las piezas son muy buenas.

SLS produce mucha mejor resistencia y otras propiedades que SLA. Sin embargo, su acabado superficial es mucho peor (alrededor de 2-3 clases menos). El proceso es mucho más económico que SLA. No necesita estructuras de soporte en absoluto (las capas de polvo anteriores soportan las capas superiores) y puede reutilizar el polvo que quedó del uso anterior.

Utilice SLS en los casos en que la pieza deba soportar mayores cargas, corrosión o vibraciones. Utilice SLS cuando el acabado de la superficie no sea un problema y el presupuesto sea bajo. Úselo para usted o para pruebas.

Impresión 3d

- Cómo conseguir colores vivos para sus impresiones SLS

- ¿Debería terminar sus piezas impresas en 3D internamente?

- Conseguir un acabado de primera clase para sus piezas SLA

- Por qué debería elegir SaaS CMMS para su software de mantenimiento

- Qué debe buscar en una celda de trabajo robótica prediseñada

- 3 cosas importantes que debe obtener para su almacén

- ¿Por qué debería elegir el mecanizado CNC para la creación rápida de prototipos?

- Por qué debe capacitar a sus empleados para el mantenimiento de máquinas

- ¿Qué herramientas de mantenimiento predictivo necesita para su grúa?

- Intel Edison IoT:cómo elegir Intel Edison para su prototipo de IoT

- Fresado por electroerosión o CNC:¿Qué opción elegir?