Uso de insertos de termofijado

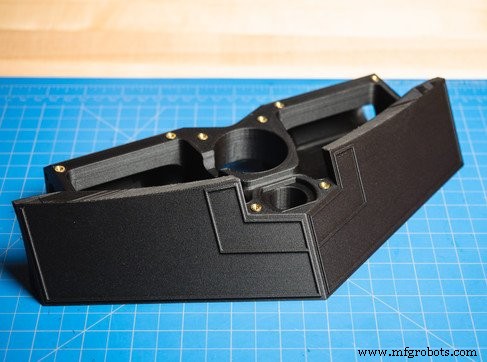

Los componentes roscados, los orificios y las conexiones atornilladas son parte integral de una amplia variedad de piezas de ingeniería con las que trabaja todos los días, por lo que es importante poder agregar roscas efectivas a las piezas impresas en 3D. Los hilos de plástico roscados o impresos son fáciles de sobrecargar y quitar, mientras que los hilos de metal son más fuertes y resistentes al desgaste, lo que proporciona una mejor conexión con el tiempo. Los insertos roscados de metal proporcionan un método de sujeción infalible para piezas de plástico. Los insertos roscados son comúnmente de latón con una rosca preformada dentro de ellos. Resisten cargas de extracción y de torsión con características de superficie externa moleteadas diseñadas para interactuar con el material a granel de la pieza más grande. Hay algunos tipos diferentes de insertos roscados según los materiales y las aplicaciones con las que esté trabajando. Para la impresión 3D, recomendamos inserciones termoendurecibles.

Los insertos termoplásticos son perfectos para termoplásticos en la impresión 3D porque durante la instalación el termoplástico se derrite y refluye alrededor del inserto. Esto hace que el plástico que rodea el inserto sea más fuerte localmente y establece una unión segura entre el inserto de metal y el termoplástico. Esto, a su vez, asegura una clasificación de extracción y torsión mucho más fuerte de la rosca resultante en comparación con otros tipos de insertos.

EE. UU. Estudio de caso del ejército

Lea nuestra historia de éxito de clientes más reciente sobre una importante base de entrenamiento para el Ejército de los EE. UU.

Diseño e instalación de insertos termoendurecibles

Diseñar e instalar insertos roscados termoendurecidos para aplicaciones de menor volumen requiere solo unas pocas herramientas económicas. Los insertos requieren una cavidad cónica de un tamaño específico para la instalación, por lo que deberá encontrar las dimensiones de cavidad recomendadas de su proveedor de insertos. Durante la instalación, el inserto se derretirá y desplazará algo de plástico de la parte circundante a medida que desciende, por lo que el cono permite que el plástico fundido envuelva completamente la superficie moleteada del inserto. Siga los pasos a continuación para diseñar e instalar un inserto termofijado.

Qué necesitará

- Pieza impresa en 3D con orificios adecuados para inserciones roscadas

- Inserciones roscadas deseadas

- Soldador

- (Opcional) Punta de instalación de inserto roscado para soldador

1. Seleccione el tamaño de su perno y el inserto termofijado correspondiente

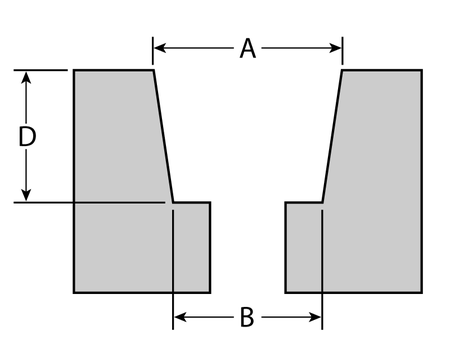

Seleccione qué hardware utilizará para sujetar la pieza durante el proceso de diseño. El tamaño del inserto depende en parte del grosor del material que lo rodea. Si tiene menos de 2 mm (0.078 ”) de material alrededor y debajo de su inserto, considere colocarlo en un tamaño más pequeño. Consulte las recomendaciones del proveedor de plaquitas sobre el tamaño de la cavidad de las plaquitas para asegurarse de que encajen en su pieza. En este ejemplo, usaremos un inserto M3 con las siguientes especificaciones de cavidad:

Profundidad del orificio (D):3,8 mm

Diámetro mayor (A):5,31 mm

Diámetro menor (B):5,1 mm

Lea nuestra Guía del comprador de impresoras 3D para fabricación

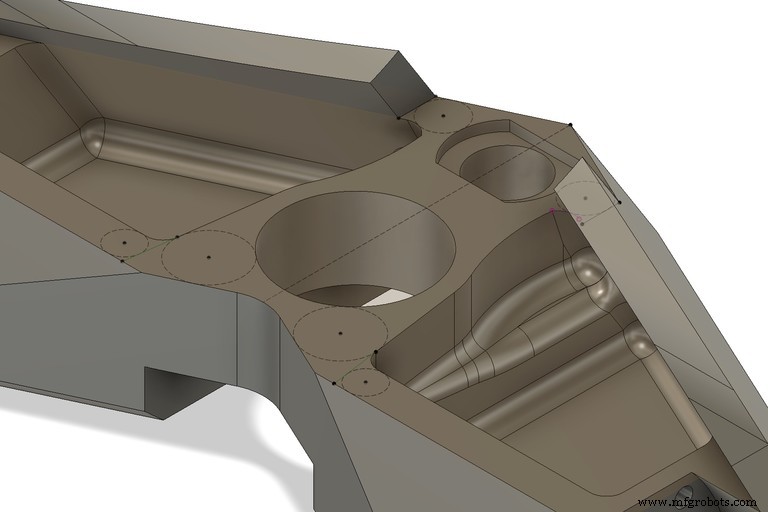

2. Dibuja el punto de partida de tus agujeros

Utilice la herramienta de dibujo o una herramienta similar en su programa CAD para señalar dónde desea que comiencen sus agujeros.

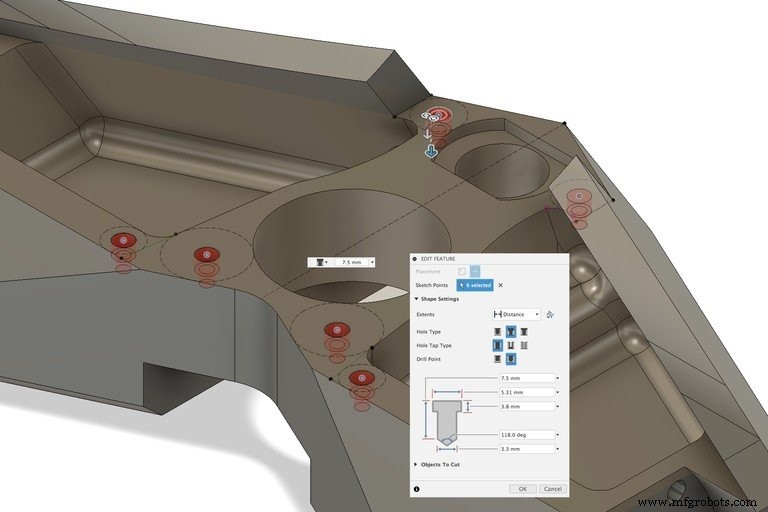

3. Utilice la herramienta Agujero para crear un agujero escariado

Con la herramienta Agujero (o similar, según su programa CAD), cree un agujero escariado en los puntos especificados con la profundidad de agujero recomendada y el diámetro mayor (A) del cono de la plaquita. Puede extender el orificio en sí más allá de la base del escariado si necesita un orificio de alivio para el espacio libre de los tornillos. Aquí el diámetro del escariado es de 5,31 mm, con una profundidad de 3,8 mm.

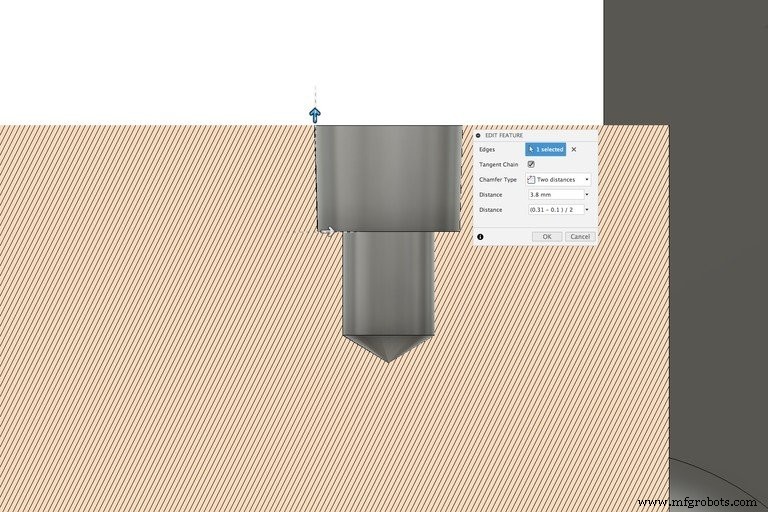

4. Biselar el borde del orificio interior

Aplique un chaflán de Distancia-Distancia al borde exterior inferior del agujero escariado con la altura del escariado como la distancia que sube por el escariado, y el valor que logrará "B" como su diámetro menor de conicidad como el otro, que equivale a (AB ) / 2 para nuestras necesidades. Dependiendo del formato que se proporcionen las dimensiones de la cavidad, es posible que deba modificar la forma en que realiza esta operación.

Consulte nuestra Guía de diseño de materiales compuestos

5. Imprime tu parte

Una vez que su diseño esté completo, imprima su pieza.

6. Calienta tu soldador

Enchufe su soldador, enciéndalo y espere a que alcance la temperatura. Una buena temperatura de funcionamiento de la plancha es de 650 a 750 F (343 a 399 C).

7. Presione en cada inserto con el soldador

Coloque cada inserto sobre su cavidad, asegurándose de que esté recto y centrado. Alinee la punta de la plancha con el centro del inserto y aplique una ligera presión mientras el inserto se calienta. Una vez que el inserto excede la temperatura de fusión del plástico, el inserto comenzará a descender hacia la pieza. Tenga cuidado de empujar el inserto hacia abajo directamente en el orificio y no en ángulo. Los insertos más grandes pueden tardar más en calentarse antes de hundirse en la pieza. Mantenga la plancha en el inserto hasta que toque fondo en el escariado y asegúrese de que el inserto esté al ras con la parte superior de su pieza antes de extraer la plancha.

Nota: Si está utilizando una punta de cautín normal, presione el inserto con el lado de la punta en lugar de la punta.

8. Deja que la parte se enfríe

Después de que todos los insertos estén incrustados en su pieza, déjelos enfriar durante unos minutos antes de usarlos para que el plástico tenga tiempo de fraguar. También puede utilizar este tiempo para ajustar las inserciones con la plancha si no se han asentado correctamente.

Hable con un especialista en productos

Fortaleciendo aún más sus conexiones roscadas

Los insertos roscados son bastante fuertes con el inserto incrustado en la cara superior de la pieza debido a que la cara externa moleteada encaja con el plástico derretido y refluido localmente. Sin embargo, puede haber circunstancias en las que necesite aún más fuerza en sus conexiones, y puede usar el siguiente truco para resistir cargas extremas aplicadas a la junta.

En lugar de colocar las inserciones en la cara de su pieza al ras con lo que esté atornillando, colóquelas en el otro lado de la pieza. Esto mejora enormemente la resistencia de la conexión porque cuando se carga el inserto, el cono del inserto se engrana con el cono del escariado para distribuir las fuerzas aplicadas al perno. Este comportamiento se mejora mucho con la adición de un refuerzo continuo de fibra alrededor de la cavidad, que además evita que las paredes de la cavidad se deformen bajo carga.

Comuníquese con nosotros para obtener un pieza de muestra gratis ¡para probar la resistencia y durabilidad de nuestro material!

Síganos en Facebook , Twitter , Instagram y LinkedIn para mantenerse actualizado con todo lo que Markforged.

Impresión 3d

- Tratamiento térmico de aleación de titanio

- Intercambiadores de calor de titanio

- 5 beneficios de usar bisagras de plástico

- ¿Qué son los tornillos de fijación?

- C # usando

- Guía de Carl Calabria para el uso de inserciones en Mark One

- PCB del disipador de calor

- Moldeo por inserción vs. Sobremoldeo

- ¿Qué es el moldeado por inserción?

- 15 Capítulo 6:Tratamiento térmico

- Uso de una fresadora como torno