MMF # 3:Bisagras vivientes reforzadas con fibra lo suficientemente fuertes para pararse

MarkForged Mechanical Features [MMF] es una serie de publicaciones de blog que detallan las mejores prácticas para diseñar piezas de ingeniería tradicionales comunes y características mecánicas para la impresión 3D reforzada con compuestos con impresoras MarkForged.

La resistencia de la pieza vertical deficiente es común entre las impresoras 3D FFF (Fabricación de filamentos fundidos), especialmente cuando se cargan en tensión. En estas tecnologías de impresión 3D, la unión a lo largo del eje vertical es más débil que la resistencia del material constituyente porque en cada parte hay cientos de capas adheridas entre sí a lo largo del eje vertical, por lo que la conexión entre cada capa se comporta como una costura o una agrietarse cuando se carga. La resistencia en el plano de una capa es mayor que la adhesión entre capas porque el plástico en cada capa se coloca como un extruido continuo y exhibe las propiedades de resistencia del propio material de la pieza. En el Mark Two, esta diferencia direccional en las resistencias (o anisotropía) también ocurre con nuestro proceso de Fabricación Continua de Filamentos (CFF):todas las fibras compuestas con las que trabajamos tienen una resistencia a la tracción impresionante, pero debido a que se colocan a lo largo de planos paralelos al placa de construcción, esa fuerza no se traduce directamente en el eje vertical. El diseño adecuado de piezas impresas en 3D implica adaptar la geometría de un componente de modo que se cargue principalmente en el plano horizontal, y las piezas creadas por una impresora Markforged no son una excepción. Sin embargo, con algunos trucos de diseño ingeniosos bajo la manga, puede solucionar este problema y crear piezas impresas en 3D de resistencia industrial en la Mark Two con muchas más propiedades isotrópicas.

Si ha manipulado nuestros materiales antes, es posible que haya notado que nuestro nailon puede ser bastante flexible por sí solo. Esto permite el diseño de bisagras vivas o secciones flexibles de componentes que pueden formar una junta o bisagra sin necesidad de ensamblaje. Obtenga más información sobre el diseño de bisagras vivas y elementos de flexión aquí.

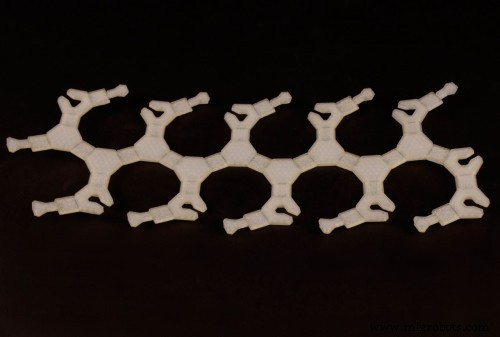

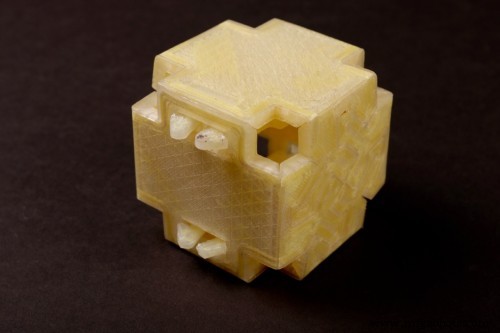

Si bien el refuerzo de fibra en la impresora Markforged puede endurecer bastante el nailon, puede usar Kevlar® para crear bisagras vivientes reforzadas con fibra.En estas estructuras plegables impresas en 3D, el nailon proporciona la flexibilidad y la fibra proporciona la fuerza de la unión. Con un poco de origami reforzado con fibra, puede diseñar piezas esqueletizadas con un mínimo de material de soporte que sean fuertes en todas las direcciones. Aquí tienes un ejemplo:

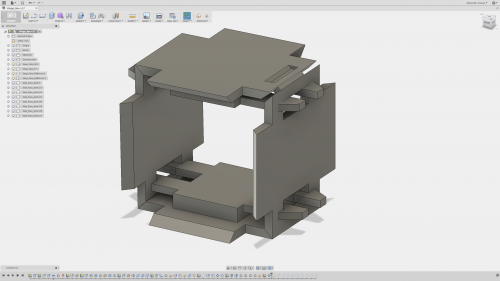

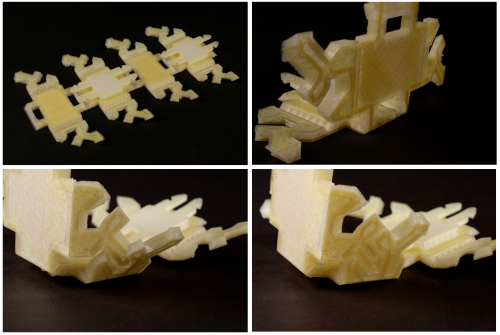

Una pieza como esta habría tomado una cantidad increíble de tiempo y material de soporte para imprimir como se muestra, y habría sido bastante débil a lo largo del eje vertical, así que diseñé para imprimirlo así:

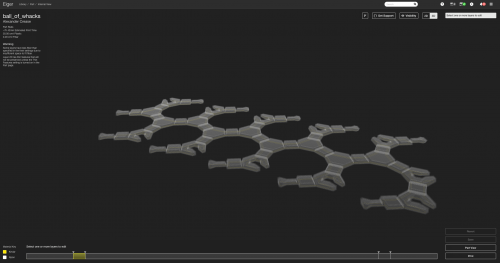

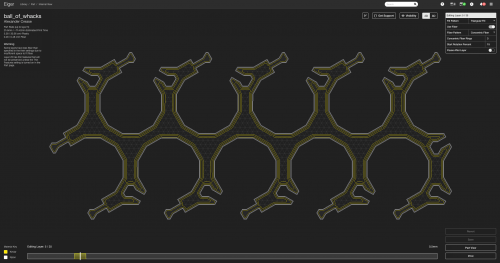

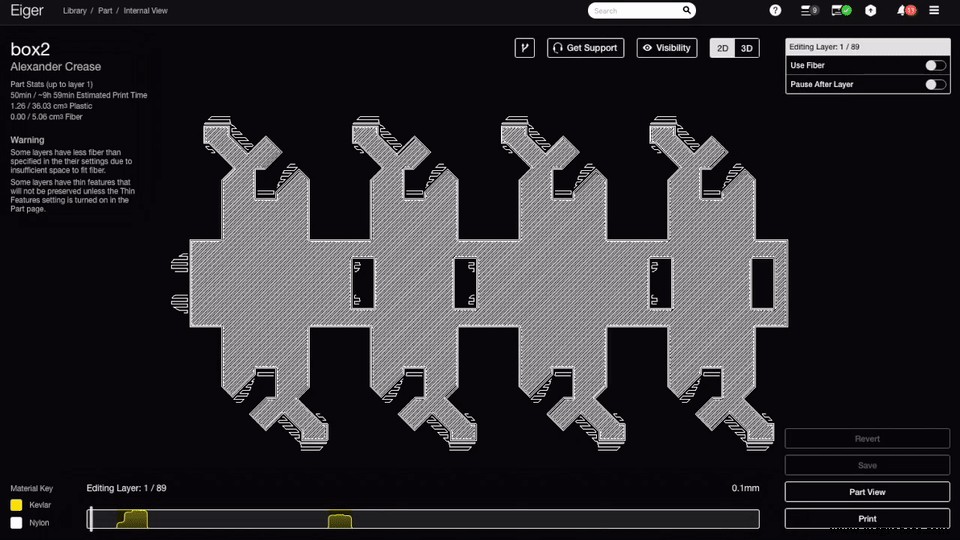

Al observar el diseño de la fibra en Eiger, verá solo una capa de Kevlar con patrones concéntricos en esta impresión. Elegí usar Kevlar porque, si bien la fibra de carbono y la fibra de vidrio son más fuertes, el Kevlar es el más flexible de los materiales que ofrecemos y conserva gran parte de su resistencia a la tracción incluso cuando se dobla en ángulos agudos. La fibra de carbono y la fibra de vidrio son mucho más rígidas y se fracturarán en los radios de curvatura que Kevlar puede manejar sin problemas. La única capa de Kevlar proporciona suficiente fuerza para que esta pelota adquiera unas pocas docenas de libras, pero suficiente flexibilidad para que las articulaciones se doblen bien.

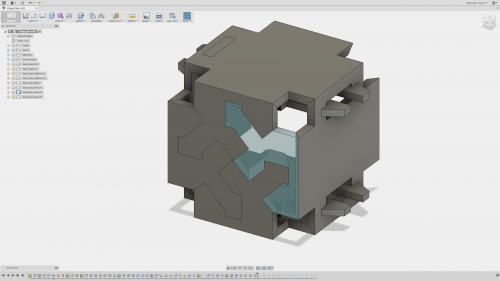

Después de diseñar el poliedro, subí las apuestas para ver si podía imprimir en 3D algo plegable que fuera lo suficientemente fuerte como para soportar mi peso corporal. Decidí mantenerlo simple y diseñé un cubo de Kevlar plegable en Autodesk Fusion 360. Necesitaba un método para unir las caras del cubo y una junta para conectar las caras que no estaban directamente adyacentes. Comencé modelando cuatro caras del cubo, cada una como un componente separado, para poder manipular en el entorno CAD para simular el comportamiento de plegado que quería para mi articulación. Para asegurar una conexión entre cada cara, diseñé una junta de encaje a presión de modo que cuando doble cada cara en la orientación correcta, la cara encajaría en su lugar y los ajustes de presión evitarían que el cubo se desplegara o deformara.

También agregué una pequeña junta de mortaja y espiga a los bordes que terminarían uniéndose una vez que la cara más a la izquierda se encontrara con la más a la derecha.

Luego decidí probar algo interesante con los dos lados restantes de la caja:en cada borde restante abierto, diseñé una sección de cada lado. Cada sección tiene una pestaña de ajuste giratorio y un corte para la pestaña correspondiente en la sección adyacente. Una vez que la caja está doblada, estos se pueden unir para formar los dos lados restantes. En la imagen de abajo, hice transparente una de las piezas para mostrar los chaflanes que agregué para crear una unión en forma de cola de milano que depende de la flexibilidad del material que se torcerá en su lugar.

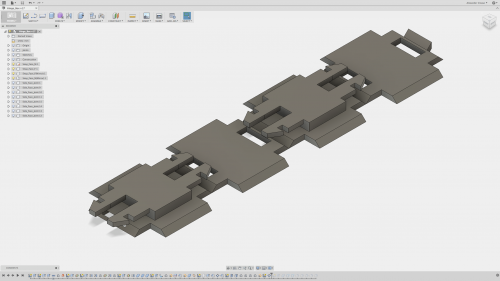

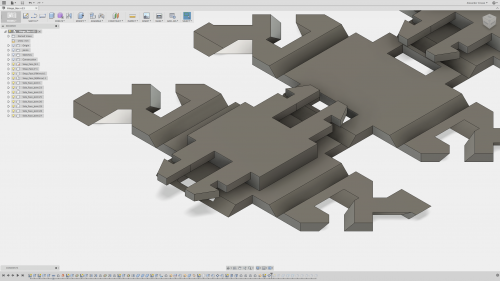

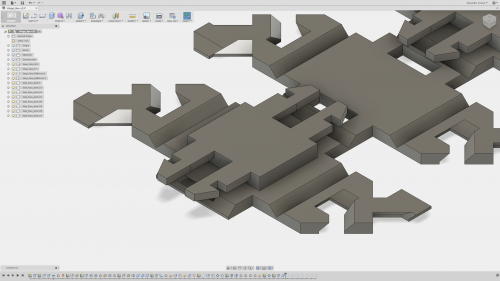

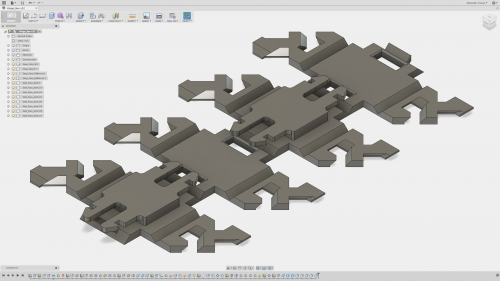

Una vez que las geometrías de cada cara se grabaron en piedra, "desdoblé" el cubo en CAD para que todos los cuerpos quedaran planos en la orientación en la que quería que se imprimiera la pieza. Notarás en la imagen de abajo que cada uno de los componentes se encuentran a lo largo de sus bordes, todavía no están conectados. En este punto, todavía necesitaba combinar esto en una sola pieza unificada agregando las capas necesarias para crear la bisagra viva.

Para hacer esto, capturé los perfiles de las caras inferiores de cada componente y los extruí en 0.875 mm, y combiné todos los cuerpos separados en uno. Esto le da grosor a la bisagra viva:el grosor de 0,875 mm agrega suficiente material para que una sola capa de Kevlar quepa dentro y cree una bisagra viva reforzada con fibra. Observe a continuación que ahora cada borde donde se encuentran los componentes separados ahora tiene grosor.

Y aquí está la vista completa de la pieza diseñada y lista para imprimir:

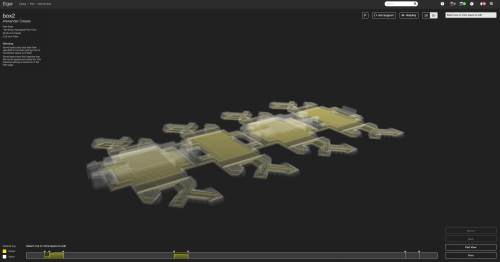

En Eiger, coloqué anillos concéntricos de fibra en esa primera capa de Kevlar para crear y reforzar la articulación. Para fortalecer el resto de la pieza, creé paneles sándwich comenzando en cada cara por encima de la primera capa de Kevlar. Como explicamos en una publicación anterior, los paneles sándwich son fundamentales para los materiales compuestos, ya que brindan alta resistencia con poco peso. Los paneles sándwich refuerzan cada cara del cubo para hacerlos componentes impresos en 3D fuertes y rígidos; tenga en cuenta que cada cara tiene solo unos 3 mm de grosor. También pude colocar Kevlar en las uniones de ajuste a presión para reforzar sus pequeñas características, que hemos discutido en una publicación anterior. El GIF a continuación muestra las primeras capas, incluida la capa de bisagra viva reforzada con Kevlar (capa 5) y las capas inferiores del panel sándwich (capas 6-8).

Después de que se imprimió, junté todo y retorcí las juntas del panel lateral, ¡e hice un cubo plegable impreso en 3D con algo de refuerzo de Kevlar!

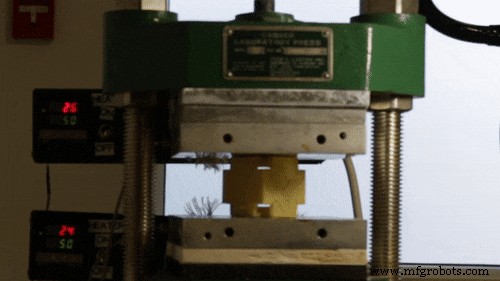

Cada lado del cubo proporciona un refuerzo sustancial tanto en tensión como en flexión, lo que hace que el cubo en su totalidad sea muy difícil de comprimir e isométrico a lo largo de los tres ejes principales. Pude poner todo mi peso corporal sobre él (alrededor de 130 libras) sin siquiera una sugerencia de deformación. Sin embargo, soy una persona bastante pequeña, así que hice una prueba mucho más rigurosa. No obtuve muy buenas lecturas, pero calculo que aguantó entre 300 y 400 libras antes de fallar. Esto es lo que sucedió:

Entonces, después de unos cientos de libras, lo más sorprendente fue que la pieza en realidad no se rompió, todas las uniones simplemente se rompieron y todo el cubo se aplanó, por lo que con un poco de enderezamiento puede volver a su forma original. Por lo tanto, al crear estructuras plegables con bisagras vivientes reforzadas con fibra, puede hacer algunas piezas impresas en 3D realmente resistentes en todas las direcciones.

¿Quieres imprimir esto tú mismo? ¡Descargue el archivo STL o .mfp!

¿Quieres probar la fuerza por ti mismo? ¡Solicite una pieza de muestra gratis aquí!

Impresión 3d

- ¿Qué son las bisagras plegables?

- 5 beneficios de elegir bisagras de aluminio

- Introducción a las bisagras continuas

- Los beneficios de las bisagras vivas

- ¿Qué es una bisagra viva?

- La tecnología láser existente es lo suficientemente fuerte como para atraer extraterrestres a 20.000 años luz de distancia

- Mi primer enrutador CNC mini personalizado:debe ser lo suficientemente fuerte

- Ferro-Titanit® U

- DIFERENTE 400

- Comprender la resistencia a la compresión

- Cómo diseñar bisagras vivas impresas en 3D