¿Es mejor reparar, reconstruir o reemplazar equipo pesado?

Una de las cosas que todas las empresas que utilizan equipos pesados tendrán en común es el objetivo de obtener el máximo valor posible de sus equipos. Las máquinas pesadas realizan un trabajo importante que mantiene la producción en movimiento y afecta el resultado final, así como la eficiencia general.

Cualquiera que posea o administre equipo pesado se enfrenta en un momento u otro a la decisión de reconstruir o reparar el equipo o simplemente reemplazarlo.

Por lo general, el reemplazo significa comprar una máquina nueva o usada.

Una reconstrucción incluye cambiar todos los componentes principales y la mayoría de los componentes secundarios de la máquina. Los ajustes de calibración y configuración también se realizan cuando corresponde. El producto terminado es una versión renovada recientemente de su máquina que funcionará y funcionará como nueva.

Las reparaciones generalmente consisten en reemplazar solo los elementos defectuosos que causan un problema.

Ya sea que tenga una pieza de equipo pesado o una gran flota a su disposición, esta pregunta surge cuando las máquinas llegan al final de su vida útil. La decisión de reparar, reconstruir o reemplazar se relaciona directamente con la rentabilidad de las operaciones que involucran maquinaria pesada, y hay mucho que considerar al tomar la decisión.

Reglas generales

¿Está cubierta la reparación?

Cualquiera que tenga que responder por la rentabilidad de operaciones que involucren maquinaria pesada debe tomarse el tiempo para revisar las siguientes consideraciones cuando decida reparar, reconstruir o reemplazar equipo pesado.

Antes de comprometerse a reparar o reemplazar una pieza de equipo pesado, es importante verificar el estado de la garantía de la máquina. Las garantías deben cubrir la mayoría de los costos de mantenimiento de los equipos durante el primer año o más. Si su proveedor no ofrece una garantía confiable, considere cambiar de proveedor.

Las garantías representan un valor agregado importante para cualquier compra de equipo, más aún en el caso de equipo pesado. No aprovechar al máximo los términos de la garantía puede resultar en una pérdida significativa de valor para el equipo y una pérdida de rentabilidad para las operaciones.

Para los problemas que ocurren después de que la garantía haya expirado, la regla 50/50 de reemplazo de equipos puede ser una heurística útil.

La regla del 50 por ciento establece que el reemplazo no es necesario hasta que el costo de reparar la máquina exceda más de la mitad del costo de la máquina de reemplazo deseada. Para un cálculo preciso, los costos de reparación deben incluir los gastos de mano de obra, así como el costo de las piezas para la reparación.

Durante la vida útil de un equipo dado, las reparaciones aumentarán en costo desde arreglos menores hasta problemas importantes que conducen a la ineficiencia e incluso a problemas de seguridad. Reconocer el umbral del 50 % en los costos de reparación en comparación con el costo de reemplazo puede ayudarlo a identificar el mejor momento para reemplazar el equipo.

Los costos de reparación tenderán a aumentar a alrededor del 30 % del reemplazo con el tiempo, y luego aumentarán al 50 % el año siguiente. Seguir estos hitos generales en la vida útil de una máquina puede ayudarlo a planificar con años de anticipación las reparaciones necesarias del equipo y presupuestar adecuadamente.

Hay muchos argumentos sólidos a favor de la regla 50-50, pero muchas decisiones de reparación/reconstrucción/reemplazo que involucran equipos pesados requerirán un análisis aún más complejo.

Una fórmula comercial rentable en estas industrias depende en gran medida de la gestión y operación exitosas del equipo. En MacAllister Machinery, entendemos los factores involucrados y ofrecemos recursos para ayudar a formar y seguir una estrategia proactiva para la gestión de equipos pesados, así como para seguir el plan. Estamos aquí para ayudar con el ciclo de vida completo de los equipos pesados, incluidos los planes específicos para lo siguiente:

- Dozers (sobre orugas y sobre ruedas)

- Máquinas forestales

- Evaluadores

- Cosechadoras

- Carretillas elevadoras y montacargas

- Cargadoras (sobre orugas y sobre ruedas)

- cepilladoras

- Sistemas de energía

- Esparcidores

- Tractores

- Camiones

Las prioridades lideran el proceso

Las prioridades de su empresa deben aportar claridad a esta decisión.

Por ejemplo, una entidad gubernamental puede tener una política que exija el reemplazo de equipos en ciertos intervalos. Una empresa privada podría reemplazar automáticamente una máquina cuando llega a un cierto número de horas de funcionamiento y no perder el tiempo angustiándose por la decisión de reconstruir o reemplazar el equipo de construcción u otras máquinas.

La mayoría de las veces, la primera prioridad es hacer lo que sea que ahorre la mayor cantidad de dinero ahora sin comprometer la seguridad o la calidad. Ese hecho empuja a muchas personas hacia una solución de reconstrucción o reparación.

En la mayoría de los casos, es más económico reconstruir, reparar y mantener un equipo grande que comprar un reemplazo nuevo o usado.

El escenario perfecto suele ser extender su vida el mayor tiempo posible sin averías importantes y luego venderlo, reconstruirlo o deshacerse de él antes de que falle. Todo el mundo quiere intentar maximizar los dólares pagados por equipos pesados.

Las finanzas dan forma a las decisiones

Las consideraciones sobre el flujo de efectivo y cuánto hay disponible se encuentran entre los principales aspectos que examinan los supervisores al decidir si reconstruir o reemplazar su equipo. Naturalmente, el precio de una máquina nueva sería considerablemente mayor que el de una reconstrucción o reparación financiada, y con un compromiso de tiempo mucho más prolongado.

La depreciación y los impuestos de una máquina reconstruida o reparada costarán menos que con una nueva, y también hay muchos otros aspectos financieros a considerar:Hemos enumerado algunos de ellos aquí.

- ¿Se pagó la máquina en cuestión o todavía se debe dinero por ella?

- ¿Cuánto vale el activo en un acuerdo de reventa, intercambio o salvamento?

- ¿Cuánto afectará el costo de la reparación al balance general, al estado de resultados y al flujo de caja?

- ¿Se han tenido en cuenta los costes regulares de mantenimiento y servicio?

- ¿Cuál es el costo de los impuestos sobre una nueva unidad?

- ¿Existen estimaciones confiables del costo de las reparaciones necesarias?

- ¿Podría una nueva máquina agregar un valor financiero significativo, como permitir licitaciones en contratos más exigentes?

- ¿Qué tarifas de eliminación deberán pagarse al retirar una máquina?

- ¿Alguna de las máquinas bajo consideración representa un riesgo que podría generar gastos?

- ¿Una reconstrucción o reparación realmente restaurará el equipo a un rendimiento aceptable?

- ¿Cómo afectará cualquiera de las opciones el uso y los costos de combustible?

- ¿La opción posiciona a la empresa con una ventaja competitiva en el futuro?

Muchos aconsejan que se prefiera el reemplazo de una máquina solo cuando los costos mensuales de reconstrucción o reparación excedan consistentemente lo que costaría una posible unidad nueva. Es un error suponer que el equipo fallará solo porque es viejo. El punto de falla depende de múltiples variables exclusivas de la máquina.

Por ejemplo, un camión con ruedas utilizado intensamente en las minas por trabajadores no capacitados y sin el mantenimiento adecuado tendrá un problema mucho antes de que se cumpla su vida útil proyectada. Sin embargo, la niveladora de caminos de un municipio o ciudad pequeña que no se usa regularmente y se mantiene según los estándares sugeridos probablemente exceda su expectativa de vida.

Use el análisis de costos para llegar a los detalles

Si bien es una práctica más común en las grandes empresas, cualquier empresa puede realizar un análisis de costos del ciclo de vida (LCCA) en cada una de sus máquinas. Puede llevarse a cabo en toda la flota o solo en las máquinas más antiguas. El LCCA normalmente es detallado y exhaustivo y se lleva a cabo de acuerdo con uno de varios métodos aceptados.

Los propietarios y gerentes utilizan los datos resultantes como una herramienta para analizar, pronosticar, programar y comparar las características a fin de tomar decisiones acertadas sobre reparación, reconstrucción y reemplazo. Tenga en cuenta que el proceso puede implicar un poco de excavación, análisis y pensamiento, pero en última instancia conduce a la confianza, el conocimiento y el ahorro con el tiempo. Un LCCA normalmente examina los gastos de equipo desde dos ángulos:

- Propiedad – que incluye precio de compra, seguro, intereses, impuestos, almacenamiento, depreciación, desmantelamiento y eliminación.

- En funcionamiento – que incluye costos de reparación, mantenimiento, combustible, mano de obra del operador, llantas, líquidos y otros consumibles.

La mayoría de los analistas asignarán un multiplicador para tener en cuenta variables como las fluctuaciones del costo del combustible. El multiplicador también puede tener en cuenta cosas como las condiciones del mercado, los niveles de producción y las previsiones.

Se debe construir un análisis de costos en una hoja de cálculo con múltiples columnas y subsecciones para los diversos artículos. El ciclo de vida en sí puede oscilar entre 7 y 50 años, según el tipo de equipo que esté analizando y su vida útil proyectada.

Es una práctica común crear y analizar dos o más escenarios diferentes:uno para mantener y reconstruir o reparar el equipo y otro para reemplazarlo con equipo nuevo o usado. El trabajo da como resultado una comparación personalizada que puede poner en paralelo y examinar en detalle.

Mientras que otros factores están involucrados en la toma de la decisión, la mayoría de las personas quieren ver y comparar los números.

Los expertos están de acuerdo en el número más importante que se debe conocer:el costo por milla u hora de operación para poseer y operar el equipo.

Armado con los datos del costo por milla/hora y una proyección de la expectativa de vida útil de la máquina, puede realizar muchos cálculos útiles en un número prácticamente ilimitado de escenarios.

Elige y emplea un método

Los métodos preferidos para realizar dicho análisis varían según la empresa, y su propio departamento de contabilidad puede tener sugerencias o modelos establecidos. También hay ejemplos prácticos disponibles a través del Cuerpo de Ingenieros del Ejército federal y organizaciones como Associated General Contractors of America.

Es fácil sentirse abrumado buscando el método correcto para analizar los costos en un negocio en particular, porque hay varias formas de conducir el proceso y decenas de recursos para guiarlo. Encontrará enfoques académicos, científicos, industriales, comerciales básicos y otros, con uno o varios que se ajusten a sus necesidades.

Es fácil sentirse abrumado buscando el método correcto para analizar los costos en un negocio en particular, porque hay varias formas de conducir el proceso y decenas de recursos para guiarlo. Encontrará enfoques académicos, científicos, industriales, comerciales básicos y otros, con uno o varios que se ajusten a sus necesidades.

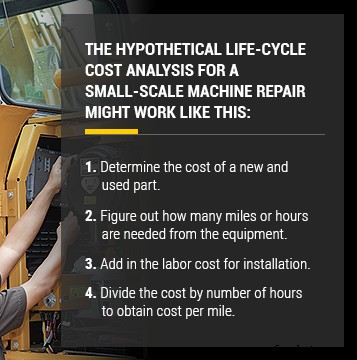

También es posible adaptar un método para que se adapte mejor a su negocio, por ejemplo, para omitir filas en la hoja de cálculo que no se aplican a usted o para hacer las adiciones necesarias. El análisis hipotético del costo del ciclo de vida para la reparación de una máquina a pequeña escala podría funcionar así:

- Determinar el costo de una pieza nueva y usada.

- Averigüe cuántas millas u horas se necesitan del equipo.

- Agregue el costo de mano de obra para la instalación.

- Divida el costo por el número de horas para obtener el costo por milla.

Usando este método, y basado en la necesidad de 600,000 millas durante seis años, el análisis para determinar el costo de un alternador nuevo versus uno reconstruido podría verse así:

Nuevo Alternador:

- Alternador nuevo:$800 y bueno para 120,000 millas

- 600 000 / 120 000 =5

- $800 x 5 alternadores durante seis años =$4000

- Agregar mano de obra a $100 por hora durante seis horas =$600

- Total de $4,600/600,000 =0.008 centavos por milla

Alternador reconstruido:

- Alternador reconstruido:$500 y bueno para 100,000 millas

- 600.000 / 100.000 =6

- $500 x 6 alternadores durante seis años =$3000

- Agregar mano de obra a $100 por hora durante seis horas =$600

- Total de $3,600/600,000 =0.006 centavos por milla

Si usa esa máquina durante las 600 000 horas completas, puede ahorrar una buena cantidad de dinero a lo largo de los años usando alternadores reconstruidos:

- 0,002 céntimos (diferencia entre dos opciones) x 600 000 =1200 $.

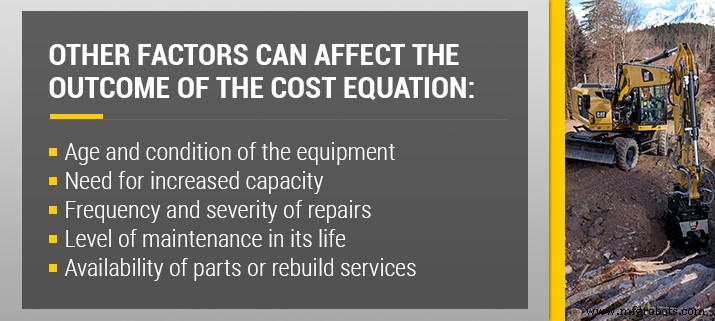

Junto con estos números tan importantes, otros factores pueden afectar el resultado de la ecuación de costos:

- Edad y estado del equipo

- Necesidad de aumentar la capacidad

- Frecuencia y gravedad de las reparaciones

- Nivel de mantenimiento en su vida

- Disponibilidad de piezas o servicios de reconstrucción

Puede seguir estos mismos pasos básicos para realizar un análisis de costo del ciclo de vida o un análisis de costo-beneficio para equipos pesados. En general, cuantos más detalles pueda recopilar e incluir en el examen, más completos serán sus datos para guiar sus decisiones.

Los pros y los contras influyen en la elección

Dado que cada organización se enfrenta a su propia decisión de equipamiento, las ventajas y desventajas de cada opción les ayudarán a ver claramente cuál es la opción adecuada para su negocio y sus aplicaciones.

Pros of Replacing with New Equipment:

- Latest technology

- Longest life expectation

- Comfort and safety features

- Top efficiency

- Low maintenance costs

- Increases capacity

Cons of Replacing with New Equipment:

- Greatest expense

- Possible learning curve

- Long-term commitment

- New payments

- Warranty obligations

- Taxes

Pros of Replacing with Used Equipment:

- Recent technology

- Lower cost than new

- Low hours available

- Less depreciation than new

- More capacity

- Possible price deals

Cons of Replacing with Used Equipment:

- Unknown history

- Quality standards may vary

- Shorter life than new

- Requires big cash outlay

- May not include warranty

- Taxes

Pros of Rebuilding Current Equipment:

- Overhaul eliminates problems

- Like-new for less money

- Avoids pain of depreciation

- Long life expectancy

- Sidesteps selling/trading

- Adds value to equipment

Cons of Rebuilding Current Equipment:

- Long lead/down time

- Not all technology can upgrade

- Major expense

- Service/build quality varies

Pros of Repairing Current Equipment

- Fastest solution to run again

- Least amount of money

- No depreciation

- Keeps familiar machine on fleet

- Options to add power, strength

- Easiest short-term fix

Cons of Repairing Current Equipment:

- Shortest life expectancy

- Parts may be hard to find

- No modernization of technology

- May have long lead time

- Repair may find other problems

- No added, enhanced capacity

Brands, Dealers Make a Difference

The decision about whether to rebuild or replace construction equipment or other heavy machines also depends on what brand it is, how it’s used, what dealer does the work or sells the machine and the type of environment in which it works, among others.

MacAllister Machinery carries many brands and types of machines, but we choose to feature Cat equipment and offers — for example:The Cat Certified Power Train Rebuild (CPT). The process entails professional technicians disassembling the entire power train to update or replace all of its parts, with options for extended coverage.

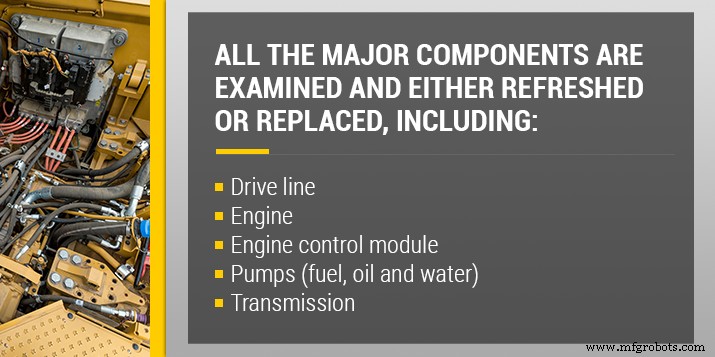

A certified construction equipment rebuild gives clients peace of mind, since all the major components are examined and either refreshed or replaced, including:

- Drive line

- Engine

- Engine control module

- Pumps (fuel, oil and water)

- Transmission

The thorough work includes options for such services as hydraulic overhauls and improvements, exterior paint and cab amenities. It’s worth considering how heavy equipment and the vendors that sell it have a range of standards, just like with most products and services.

Often, the successful implementation of a repair, rebuild or replacement project depends on choosing or having a good relationship with trusted equipment professionals. MacAllister Machinery, for example, offers three levels of rebuild, including a certified, to-the-frame job that reconditions everything to give the equipment a new life.

Rentals Fill Gaps, Offer Benefits

A large number of businesses across multiple industries augment their fleet with rental equipment. Rental agreements can also be a way for owners and managers to delegate some of the duties associated with managing the multiple machines, jobs, locations and transport schedules.

When something breaks, or needs maintenance and service, a rental can fill in the gap and help avoid lost productivity on the job site. Rental machines can open new opportunities for businesses with access to specialty machines, attachments and accessories that enable them to do more or different kinds of work.

For example, a bricklayer may rent a lift to do taller buildings or a construction contractor may rent an earthmover to do foundation work.

Machine rental offers a number of other benefits, including:

- Sustains business deadlines

- Does not incur capital expense

- Provides on-demand resources for a number of industries

- Relieves worry about transportation and storage

- Offers specialty attachments and accessories

- Enhances a company’s capabilities

- Eliminates responsibilities of testing, maintenance and service

- Translates into possible tax deductions

- Complies with all applicable codes

- Enables testing, experimenting and trial runs of different machines and technology

Maintenance Prolongs Life

Owners, managers and operators of heavy equipment always aim to use it for the maximum possible number of operating hours it’s designed to provide, and perhaps even beyond that. Many things affect the lifespan of a machine, but the number one factor is maintenance.

A well-maintained machine will last longer than one which is not. For example, two loaders of equal age in comparable environments and conditions may have dramatically different lifespans, depending on how they’re used and maintained. Properly trained operators and regular maintenance keeps a machine humming along, while poorly trained operators and no maintenance will cause delays and mechanical breakdowns.

A well-maintained machine will last longer than one which is not. For example, two loaders of equal age in comparable environments and conditions may have dramatically different lifespans, depending on how they’re used and maintained. Properly trained operators and regular maintenance keeps a machine humming along, while poorly trained operators and no maintenance will cause delays and mechanical breakdowns.

Problems cost money, and regular maintenance can prevent many problems.

MacAllister Machinery offers equipment management services to help prevent things from breaking or going wrong. It can be a help to fleet owners and managers to offload the maintenance tasks and not worry about what changes and inspections are due for which machines.

Many of the Cat machines we sell feature technology that takes the guesswork out of maintenance, since they have electronic alerts to tell you when service is due or when minor problems arise, such as dropping pressure or rising temperatures. The innovative Cat technology also allows for fleet-wide fluid monitoring, machine tracking and other capabilities to enhance business. Some of the technological tools can even be affixed to machines that did not come with them, or retrofitted onto older machines.

General best practices for maintenance are to know and follow the factory recommendations for maintenance, keep good service records and get to know the machine thoroughly. Data has shown repeatedly for many kinds of equipment that preventative maintenance lowers long-term costs. That seems especially logical considering how much money is lost when a machine dies before its time or requires frequent maintenance.

Partner with the Professionals

MacAllister Machinery brings all its clients the benefit of extensive and detailed knowledge of a diverse range of machines, as well as an expansive inventory.

A family-owned business since 1945 that’s now in its third generation of ownership, we serve as the Cat dealer for the majority of Indiana counties (68 of 92). While recognized as a premier Cat dealer throughout Indiana and Michigan, we offer comprehensive services including sales, service and rentals of about 50 other brands.

A family-owned business since 1945 that’s now in its third generation of ownership, we serve as the Cat dealer for the majority of Indiana counties (68 of 92). While recognized as a premier Cat dealer throughout Indiana and Michigan, we offer comprehensive services including sales, service and rentals of about 50 other brands.

Other advantages to teaming with our experts our specialized knowledge from of a number of divisions:

- Agriculture:Equipment, parts and service solutions across many brands

- Power Systems:Supply generators and uninterruptible power systems

- Outdoor:A spectrum of outdoor power equipment

- Railroad:Specially designed machinery for railroad use

- Rentals:Lifts plus trucks, cranes, tools, forklifts, telehandlers, pumps and trailers

- Used:High-quality used machines from Cat and more.

- Transportation:Passenger buses for schools and commercial use.

We use the knowledge, skill and enthusiasm of each person on our staff to fulfill clients’ needs and act as a valuable, collective resource. We have earned a position as an industry leader because we support businesses, share knowledge and help solve problems, including major decisions involving heavy equipment.

Please feel free to visit, or contact us at any time to let us know how we can help!

Mantenimiento y reparación de equipos

- Reparación o reemplazo de equipos:estudio de caso

- ¿Reemplazar o reparar componentes electrónicos industriales dañados?

- Decidir si reparar o reemplazar equipos industriales

- Reparación experta de monitores industriales Fanuc

- Expertos en reparación de servomotores Siemens

- Reemplazo o reparación de componentes electrónicos industriales dañados:los hechos concretos

- Evite los desechos electrónicos:¿Reparar, reemplazar, reutilizar, donar o reciclar su equipo electrónico?

- Los beneficios de los servicios de reparación de equipos de laboratorio

- Historia de la maquinaria pesada

- Reparar o reemplazar:la economía del mantenimiento, a veces confusa

- Transporte de equipo pesado