Elección de la técnica adecuada para el análisis de fallas

Aprender de las fallas pasadas es la mejor manera de comprender y prevenir futuras averías en los equipos. En la práctica, ese proceso de aprendizaje cae bajo el paraguas del análisis de fallas.

En estos días, hay muchas técnicas de análisis de fallas para elegir. Todos vienen con un conjunto específico de ventajas, desafíos y casos de uso. Veamos qué hay disponible, qué pasos debe seguir y cuáles son las técnicas adecuadas para su situación.

¿Qué es el análisis de fallas?

El análisis de fallas es el proceso de recopilar y analizar datos de fallas, generalmente para identificar la causa raíz de un mal funcionamiento / avería de un activo. Esta información se puede utilizar para mejorar el diseño de la máquina / componente, ajustar los programas de mantenimiento y mejorar los procesos de mantenimiento. En última instancia, su objetivo es mejorar la confiabilidad de los activos.

El proceso de análisis de fallas generalmente se realiza después de que ya haya ocurrido una falla. Es una parte integral del proceso RCA (análisis de causa raíz). Sin embargo, también se puede usar para determinar varios factores que podrían causar una falla potencial, para que podamos seleccionar y aplicar los métodos de prevención adecuados.

Dependiendo de su propósito, el análisis de fallas puede ser realizado por ingenieros de planta y de mantenimiento, ingenieros de confiabilidad o ingenieros de análisis de fallas.

Los ingenieros de mantenimiento realizan análisis de fallas primarias basándose en su conocimiento de las operaciones de la planta. Si el equipo interno no tiene la experiencia necesaria, es recomendable contratar consultores que brinden servicios de análisis de fallas.

Por último, pero no menos importante, los ingenieros de confiabilidad emplean diferentes técnicas de análisis de fallas para mejorar la tolerancia a fallas y garantizar la solidez de su sistema.

Casos de uso comunes para el análisis de fallas

Las razones más comunes para realizar un análisis de fallas se analizan a continuación.

Identificación de las causas principales de las fallas

En muchos casos, las fallas de las máquinas son manifestaciones superficiales de problemas más profundos que no se abordaron a tiempo. A veces, una combinación de diferentes factores conduce a una avería inesperada.

Dado que las averías son tan caras y disruptivas, los equipos de mantenimiento deben esforzarse mucho para prevenirlas. Aparte del mantenimiento de rutina, identificar las causas de las fallas y eliminarlas es la mejor manera de mantener a raya las fallas.

Prevención de posibles fallos

Una máquina o sistema tiene muchos componentes interconectados e interdependientes. Estos componentes no tienen la misma probabilidad de causar una falla en todo el sistema. La información y los datos del sistema se pueden utilizar para analizar las probabilidades de posibles fallas.

Se pueden ejecutar pruebas y simulaciones para encontrar los enlaces más débiles y mejorarlos, ya sea mediante ajustes de diseño o cambiando las recomendaciones de operación y mantenimiento.

Mejora del diseño de productos

Como acabamos de mencionar en el párrafo anterior, se puede realizar un análisis de fallas para mejorar el diseño de equipos o componentes. Los ingenieros pueden emplear diferentes técnicas de análisis de fallas para identificar problemas potenciales en sus diseños.

En un aspecto más práctico, también pueden realizar pruebas destructivas para evaluar las características de los componentes y materiales que planean utilizar en su producto final.

Los conocimientos adquiridos a partir de estas pruebas y análisis se utilizan para crear o mejorar la calidad del producto.

Garantizar el cumplimiento

Las regulaciones y normas impuestas por los gobiernos o los organismos de la industria a menudo requieren un análisis de fallas. Se utilizan métodos de análisis de fallas para garantizar que el producto cumpla con los estándares requeridos.

Evaluación de responsabilidad

Los procedimientos judiciales relacionados con fallas requieren que se analice la causa de una falla. Lo mismo se hace como parte de las liquidaciones de reclamaciones de seguros específicas para garantizar que se cumplan las condiciones del contrato. En tales casos, el análisis de fallas puede ser un requisito legal.

Naturalmente, el resultado del análisis de fallas también se puede utilizar como protección contra litigios.

Pasos para realizar un análisis de fallas

Las técnicas de análisis de fallas varían ampliamente según los casos de uso específicos. Dicho esto, los pasos para realizar un análisis de fallas siguen el mismo patrón.

Paso n. ° 1:defina el problema

Un enunciado del problema bien definido es esencial para cualquier análisis profundo. El análisis de fallas requiere que los ingenieros definan el problema de la manera más clara y concisa posible. La declaración del problema debe contener detalles sobre:

- la falla que ocurrió

- los datos que deben recopilarse

- la técnica de análisis de fallas que se utilizará

- las expectativas para el análisis de fallas (metas)

Paso 2:recopile datos de fallas

Se deben recopilar todos los datos relevantes. Esto incluye tanto datos cuantitativos como cualitativos.

Los datos cuantitativos se refieren a los datos de operaciones, datos de mantenimiento, antigüedad de la máquina, etc. Se pueden obtener:

- de los registros de mantenimiento

- de la base de datos CMMS o cualquier otra herramienta utilizada para monitorear el estado y el rendimiento de los activos

- mediante la resolución de problemas

- realizando una inspección visual (como parte de la investigación de fallas)

Los datos cualitativos no se pueden cuantificar fácilmente. Estos datos se obtienen entrevistando a los operadores de máquinas, técnicos de mantenimiento, gerentes de operaciones, etc. Se deben recopilar todos los datos relevantes sobre la falla.

Paso n. ° 3:cree un cronograma de fallas

Las causas fundamentales dan como resultado una reacción en cadena que forma las fallas a nivel de superficie que observamos. Los datos de fallas recopilados pueden arrojar luz sobre las secuencias de eventos que ocurrieron. Con suficiente información, el equipo que realiza el análisis puede crear una línea de tiempo de falla. Esto sirve como ayuda visual y mental para el proceso de análisis.

Con suerte, la línea de tiempo proporcionará claridad sobre la relación de causa y efecto entre los eventos.

Paso 4:seleccione datos útiles y descarte el resto

La línea de tiempo creada en el paso anterior también se usa para identificar datos útiles. Los datos cuantitativos y cualitativos recopilados en el paso 2 se asignan a los eventos en la línea de tiempo. Los datos que encuentran un lugar en la línea de tiempo son útiles para el análisis final.

El resto de los datos se pueden descartar ya que no son relevantes para los eventos que causaron la falla. De esta manera, los equipos de análisis de fallas no perderán tiempo y esfuerzo analizando información irrelevante.

Paso n. ° 5:administrar la técnica de análisis de fallas elegida

El siguiente paso es realizar la técnica de análisis de fallas elegida (las discutiremos en la siguiente sección). El método seleccionado depende del caso de uso específico, la industria y la experiencia de los ingenieros de análisis de fallas que realizan el análisis.

Paso n. ° 6:revise los resultados, pruebe y aplique una solución

El resultado del análisis de fallas se estudia en detalle. En la mayoría de los casos, el propósito del análisis de fallas es implementar soluciones que puedan prevenir fallas futuras. Se prueban diferentes soluciones propuestas y se utiliza la mejor solución para mejorar el sistema / máquina.

Técnicas comunes de análisis de fallas

El análisis de fallas no es una ciencia exacta. Es una exploración curiosa de la verdadera causa detrás de las fallas y puede considerarse un oficio.

Aún así, el análisis de fallas no se puede realizar sin ninguna estructura. A lo largo de los años, los ingenieros desarrollaron bastantes técnicas que se pueden utilizar como marco para analizar todo tipo de fallas.

Las técnicas de análisis de fallas más populares se describen a continuación.

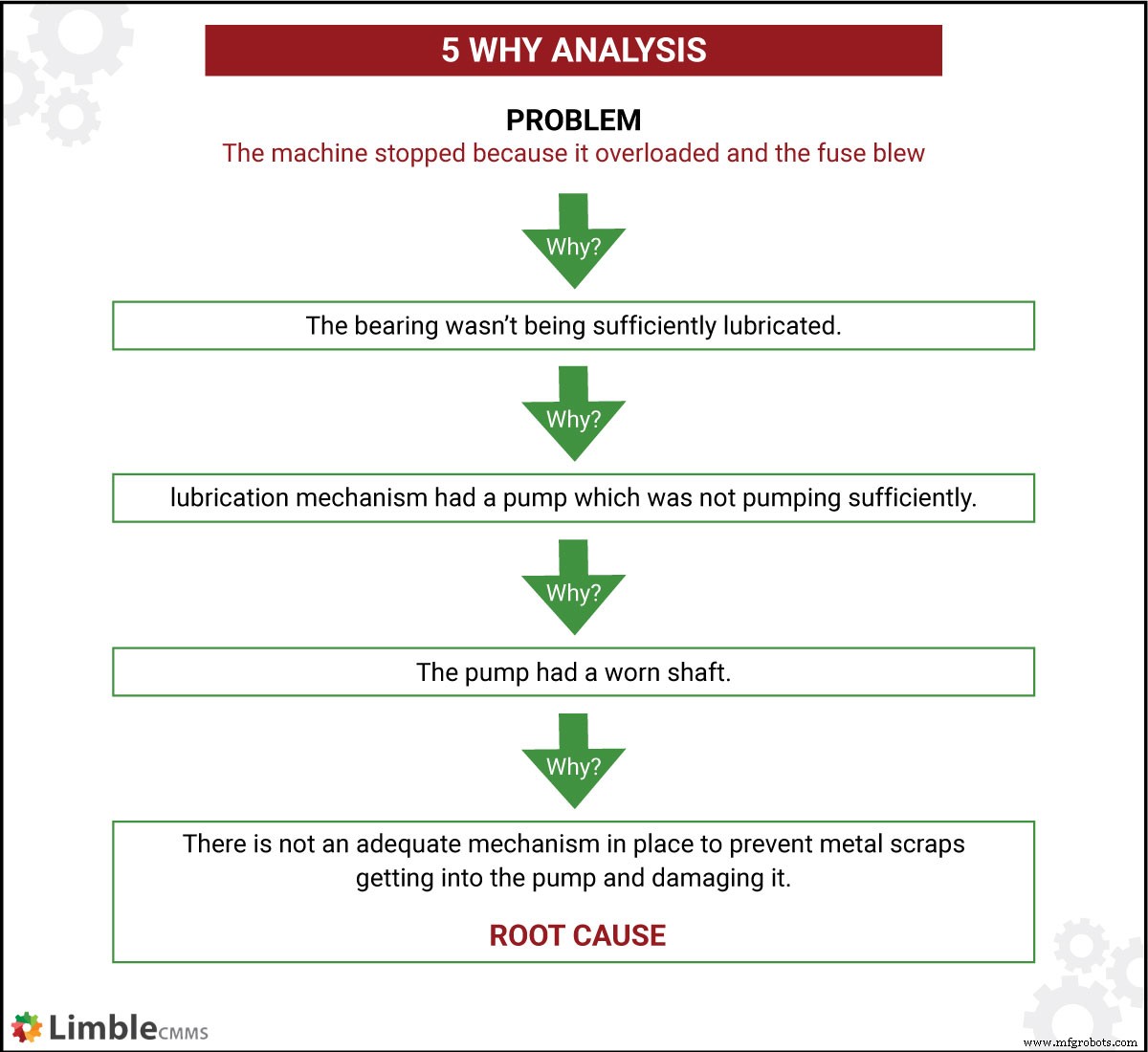

5 porqués

5 porqués representa una metodología simple utilizada para identificar las relaciones de causa y efecto entre eventos. Se basa en preguntar "por qué" ocurrió el problema inicial. La primera respuesta forma la base para la siguiente pregunta "por qué". Seguimos preguntando esto hasta que llegamos a algo fundamental o completamente fuera de nuestro control.

Lectura recomendada: 5 porqués:la mejor herramienta de análisis de la causa raíz.

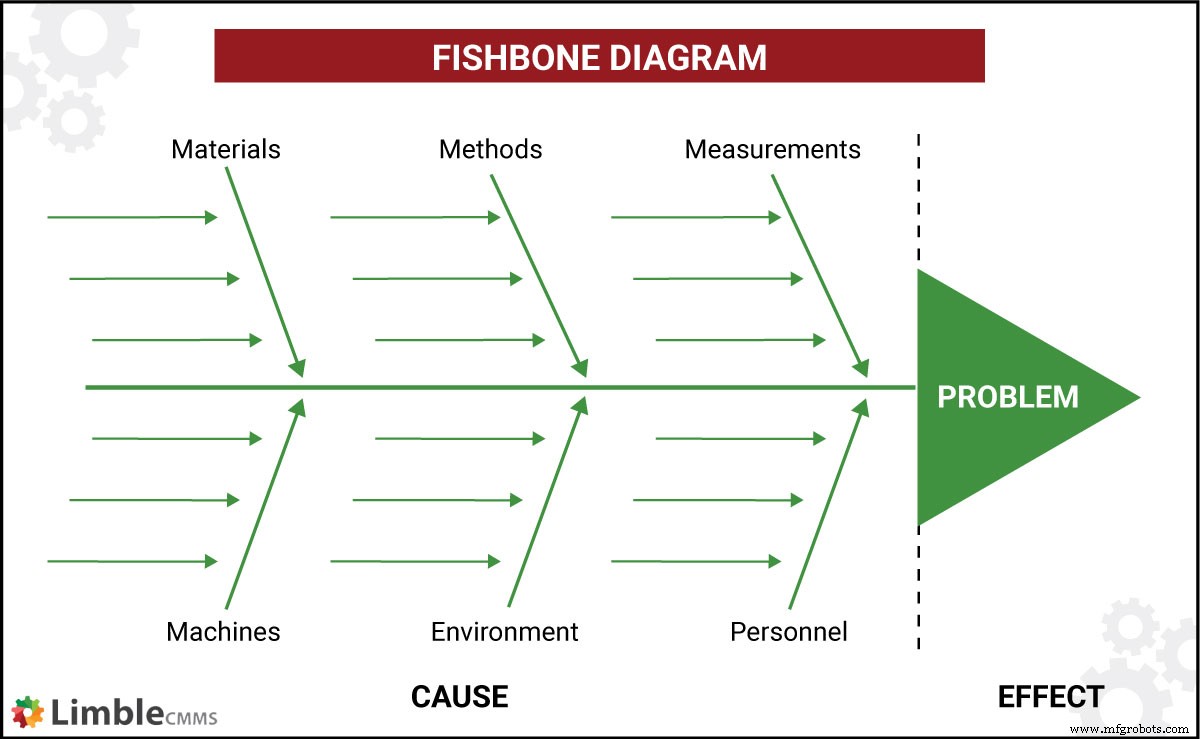

Diagrama de espina de pescado / Diagrama de Ishikawa

Diagrama de espina de pescado (también conocido como diagrama de Ishikawa) es una técnica de análisis de fallas que se visualiza en forma de espina de pescado. La cabeza representa el problema que estamos analizando, mientras que los huesos representan causas potenciales.

Todo el diagrama se basa en la idea de que múltiples factores pueden conducir al fallo / evento / efecto que estamos investigando. Se usa ampliamente para la mejora de procesos en el campo médico, la industria aeroespacial y de TI.

Lectura recomendada: Cómo utilizar la herramienta Fishbone para el análisis de la causa raíz.

Análisis de efectos y modos de falla (FMEA)

FMEA es una técnica preventiva de análisis de fallas. Se utiliza para predecir fallas potenciales con la ayuda de datos pasados y proyecciones futuras. Examina las posibles formas en que falla una máquina y las consecuencias de cada una de esas fallas.

El análisis de modos y efectos de falla es una técnica de análisis preventivo de fallas en la que cada parte de un sistema se somete al escrutinio de un equipo de expertos. Sirve como marco para promover rigurosas sesiones de lluvia de ideas.

La técnica se utiliza ampliamente en ingeniería de confiabilidad, ingeniería de seguridad y control de calidad.

Lectura recomendada: FMEA y FMECA:Cómo realizar análisis de modos y efectos de falla.

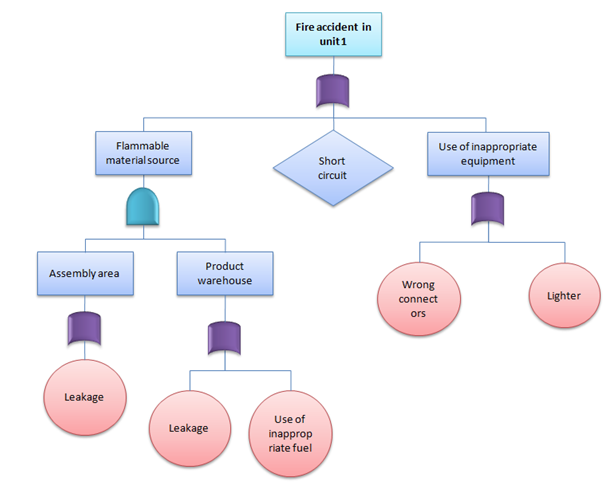

Análisis de árbol de fallas (FTA)

Análisis del árbol de fallas hace uso de relaciones lógicas booleanas para identificar la causa raíz de la falla. Intenta modelar cómo se propaga la falla a través de un sistema. Esto ayuda a los ingenieros de confiabilidad a crear sistemas bien definidos con redundancias adecuadas donde las fallas de los componentes no siempre se traducen en fallas en todo el sistema.

Fuente de la imagen

El FTA se usa ampliamente en la industria aeronáutica, la generación de energía y la defensa.

Lectura recomendada: Qué es el análisis de árbol de fallas y cómo realizarlo.

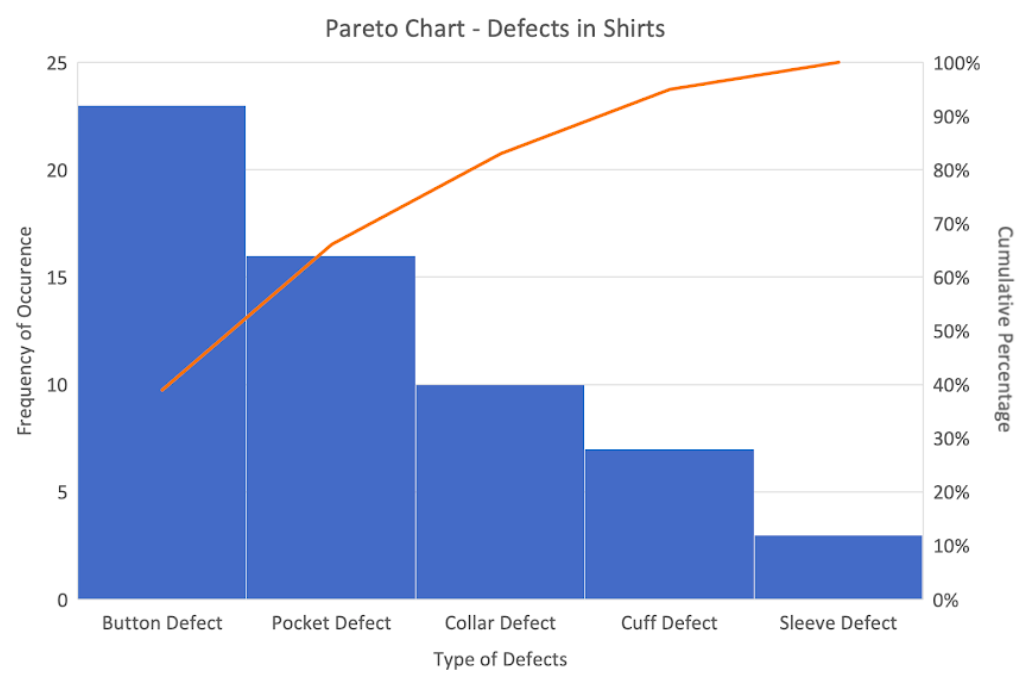

Gráficos de Pareto

Como regla general, en cualquier sistema, el 80% de los resultados (o fallas) son causados por el 20% de todas las razones potenciales.

El principio se denomina el principio de Pareto (algunos lo conocen como la regla 80-20). Este sesgo entre causa y efecto es evidente en muchas distribuciones diferentes, desde la distribución de la riqueza entre personas y países hasta las causas de fallas en una máquina.

Fuente de la imagen

Los gráficos de Pareto son herramientas cuantitativas para identificar las causas fundamentales que causan la mayor cantidad de fallas. Se utilizan ampliamente en escenarios donde se deben abordar múltiples causas fundamentales pero los recursos son escasos.

Lectura recomendada: Cómo llevar a cabo un análisis de causa raíz utilizando gráficos de Pareto.

Análisis de barreras

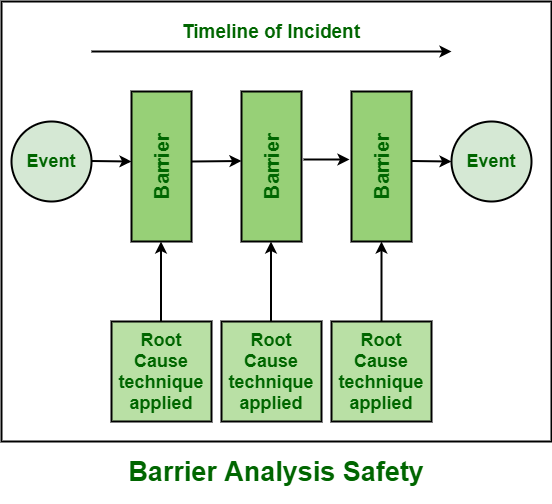

Análisis de barreras es una metodología de análisis de causa raíz que determina las barreras a la seguridad del objetivo. Aquí, el objetivo se define como el componente, la máquina o el sistema que debe protegerse contra fallas.

Se identifican las diversas vías que podrían causar fallas en la máquina. Se determinan los elementos en estas vías que actúan como barreras para una operación segura. Se modifican para eliminar los problemas del sistema.

Fuente de la imagen

El análisis de barreras identifica los impedimentos para operaciones exitosas. Como resultado, las barreras se eluden o eliminan. Es una técnica de análisis de causa raíz ampliamente utilizada en la industria de TI.

Lectura recomendada: Muestra de un análisis de barrera para investigaciones de causa raíz.

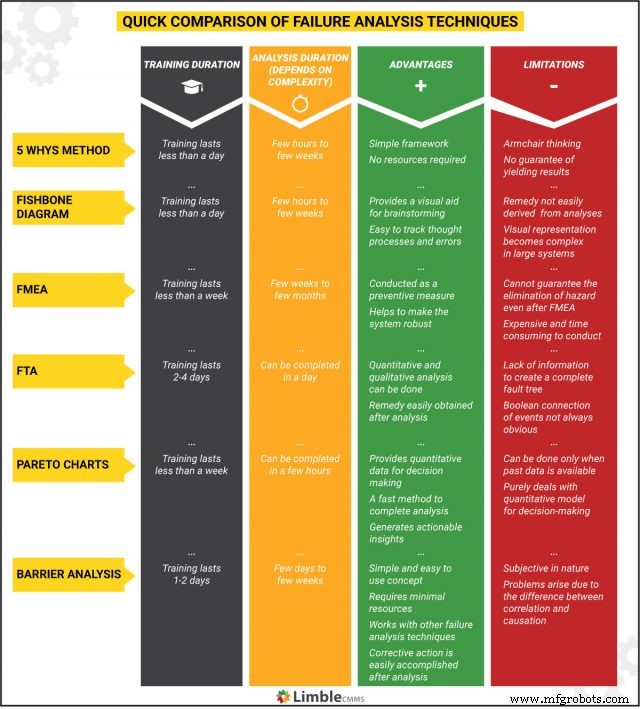

Una comparación rápida de técnicas de análisis de fallas

A continuación se muestra una tabla rápida que compara las técnicas de FA según el tiempo necesario para capacitar a su equipo interno para que las use, cuánto tiempo lleva realizar cada una, así como las principales ventajas y limitaciones de los respectivos métodos de análisis de fallas.

Conclusiones clave

El análisis de fallas es una herramienta versátil que tiene muchos propósitos. Se puede utilizar para investigar fallas pasadas, comprender los mecanismos de falla y predecir los modos de fallas futuras.

No existe una "solución única para todos" para realizar análisis de fallas. La selección de la técnica dependerá del objetivo del análisis, los recursos disponibles, el acceso a los datos relevantes y lo que el equipo de análisis de fallas sabe y prefiere usar.

Mantenimiento y reparación de equipos

- ips para elegir el servicio de reparación de CNC adecuado

- Elección de las herramientas adecuadas para trabajar en entornos de trabajo explosivos

- 5 consejos para elegir el sistema de gestión de pedidos adecuado

- Elección del láser correcto

- Consejos para elegir la miniexcavadora del tamaño adecuado

- La importancia del análisis de aceite para camiones comerciales

- Elegir el accesorio adecuado para el alquiler de su equipo

- Elección del equipo adecuado para paisajismo

- Cómo elegir el seguro adecuado para su equipo pesado

- Cómo elegir el equipo compacto adecuado para su granja

- Elección de los materiales adecuados para el mecanizado CNC