Taladrado VS Escariado VS Mandrinado VS Bruñido, ¿cuál es la diferencia?

Según los requisitos de tamaño y precisión, el mecanizado de agujeros de tamaño macro en superficies sólidas requiere varias operaciones de corte de metal diferentes. El taladrado, mandrinado, escariado y pulido son procesos comunes utilizados por las empresas de fabricación. Todos los procesos implican, hasta cierto punto, la creación de nuevos agujeros en la pieza de trabajo o la modificación de agujeros existentes. La perforación es el proceso de perforación, mientras que la perforación aumenta el diámetro de un agujero existente. El escariado y el bruñido se utilizan para mejorar el acabado superficial y las tolerancias de los agujeros existentes. Las siguientes secciones discutirán las similitudes y diferencias entre los procesos de taladrado, escariado, mandrinado y pulido.

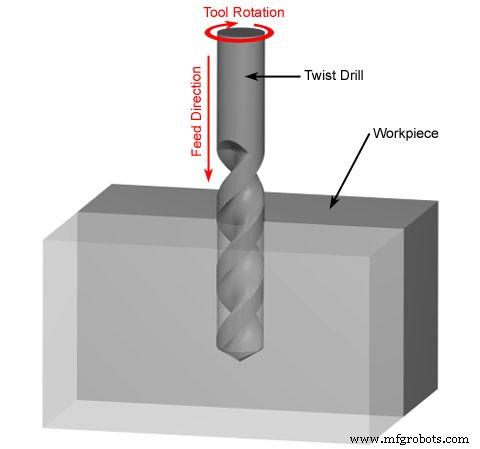

Perforación

La precisión de perforación es baja, generalmente solo IT13~IT11, y la rugosidad de la superficie también es relativamente grande, Ra es generalmente de 50~12,5 m. Pero la tasa de remoción de metal de perforación es alta y la eficiencia de corte es alta. La perforación se utiliza principalmente para procesar orificios con requisitos de baja calidad, como orificios para pernos, orificios inferiores roscados y orificios para aceite. Para agujeros que requieran alta precisión de mecanizado y calidad superficial, deben realizarse mediante escariado, mandrinado o rectificado en el procesamiento posterior.

La perforación tiene las siguientes características tecnológicas:

1. La broca se desvía fácilmente.

Al perforar en una máquina perforadora, es fácil hacer que el eje del orificio esté desplazado y no recto, pero el diámetro del orificio no cambia significativamente; al taladrar en un torno, es fácil provocar el cambio del diámetro del agujero, pero el eje del agujero sigue siendo recto. Por lo tanto, la cara del extremo se debe procesar antes de taladrar y se debe taladrar previamente un orificio cónico con un taladro o un taladro central para facilitar el centrado del taladro. Al taladrar orificios pequeños y profundos, para evitar la desviación y la falta de rectitud del eje del orificio, se debe utilizar el método de rotación de la pieza de trabajo para taladrar tanto como sea posible.

2. La apertura es fácil de expandir.

Las fuerzas radiales desiguales de los dos bordes cortantes de la broca durante la perforación harán que el diámetro del orificio se expanda; la desviación de corte durante la perforación del torno horizontal también es una razón importante para la expansión del diámetro del orificio; además, el descentramiento radial de la broca también es la razón de la expansión del diámetro del orificio.

3. La calidad de la superficie de los agujeros es mala.

Las virutas de perforación son relativamente anchas y se ven obligadas a entrar en espiral en el orificio. Cuando fluyan, se frotarán contra la pared del orificio y rayarán la superficie procesada.

4. Gran fuerza axial durante la perforación.

Esto es causado principalmente por el borde del cincel del taladro. Por lo tanto, cuando el diámetro de perforación es d>30 mm, la perforación generalmente se realiza en dos tiempos. Taladre (0.5~0.7)d por primera vez y taladre hasta el diámetro de orificio requerido por segunda vez. Dado que el filo del cincel no participa en el corte por segunda vez, se puede utilizar un avance mayor para mejorar la calidad de la superficie y la productividad del orificio.

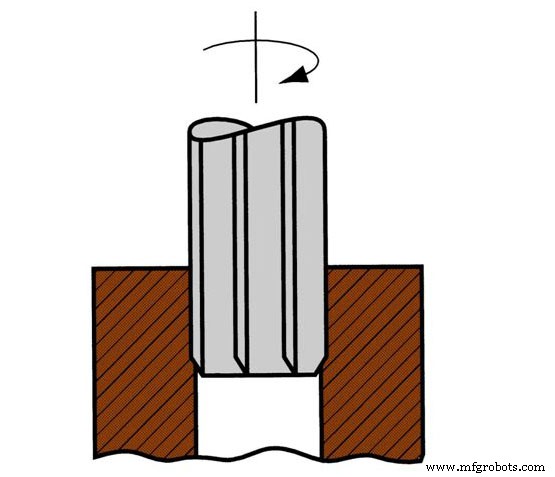

Escariado

El escariado es un proceso de corte que implica el uso de una herramienta de corte giratoria para crear una pared interna lisa en un orificio existente en una pieza de trabajo. Las herramientas de corte rotativas utilizadas para escariar se denominan escariadores. Al igual que las brocas, los escariadores también pueden eliminar material de la pieza de trabajo en la que se utilizan. Sin embargo, el escariador elimina mucho menos material que la broca. El propósito principal del escariado es crear paredes lisas en agujeros existentes.

El escariado es un método de acabado de agujeros basado en el semiacabado (escariado o mandrinado de semiacabado). En comparación con el rectificado y el mandrinado, la productividad del escariado es alta y la precisión del orificio se garantiza fácilmente. Sin embargo, el escariado no puede corregir el error de posición del eje del orificio, y el proceso anterior debe garantizar la precisión de la posición del orificio. La tolerancia de tamaño del orificio de escariado puede alcanzar IT9~IT6, y el valor de rugosidad de la superficie puede alcanzar Ra3.2~0.2μm.

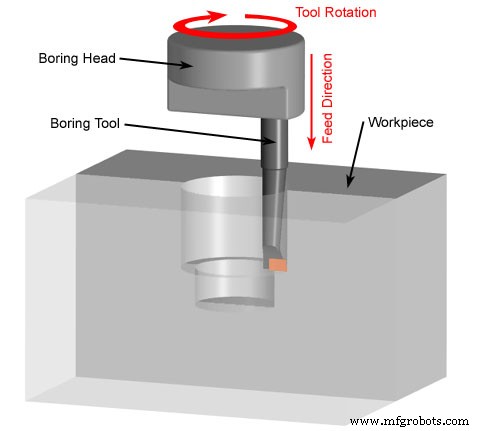

Aburrido

El mandrinado es un proceso de corte que implica el uso de una herramienta de corte de un solo punto o un cabezal de mandrinado para agrandar un orificio existente en una pieza de trabajo. Esto contrasta marcadamente con la perforación, que consiste en crear un orificio inicial en la pieza de trabajo.

El diámetro del orificio de perforación no está limitado por el tamaño de la herramienta, y la capacidad de corrección de errores de perforación es fuerte. El corte múltiple puede corregir el error de desviación del eje del orificio original, y el orificio de perforación es consistente con la superficie de posicionamiento. Alta precisión de posicionamiento.

El rango de procesamiento de perforación es muy amplio y se pueden procesar agujeros de diferentes tamaños y diferentes niveles de precisión. Para orificios y series de orificios que requieren gran diámetro, tamaño y precisión de posición, el mandrinado es un buen método de procesamiento. La precisión de mandrinado es IT9~IT7, y la rugosidad de la superficie es Ra 3.2~0.8m. El mandrinado se puede utilizar en mandrinadoras, tornos, fresadoras y otras máquinas herramienta, con gran flexibilidad y amplias aplicaciones de producción.

Características del proceso de perforación

(1) La adaptabilidad de la perforación es fuerte.

El mandrinado se puede llevar a cabo sobre la base de agujeros de perforación, fundición y forja. El rango de grados de tolerancia dimensional alcanzables y valores de rugosidad superficial es amplio; a excepción de los agujeros pequeños y profundos, los agujeros de varios diámetros y varios tipos de estructuras casi se pueden perforar.

(2) Difícil de controlar la calidad del aburrido

El mandrinado puede corregir efectivamente el error de posición del orificio original, pero debido a que el diámetro de la barra de mandrinar está limitado por el diámetro del orificio, su rigidez es generalmente pobre, fácil de doblar y vibrar, por lo que el control de la calidad del mandrinado (especialmente largo y delgado agujeros) no es tan conveniente como el escariado.

(3) La productividad de la perforación es baja.

Debido a que el mandrinado requiere varias pasadas con una profundidad de corte y un avance más pequeños para reducir la deformación por flexión de la barra de herramientas, y el mandrinado en máquinas de taladrado y fresado requiere el ajuste de la posición radial de la herramienta de mandrinado en la barra de herramientas, por lo que la operación es complicada y requiere mucho tiempo.

(4) El mandrinado se usa ampliamente en el procesamiento de orificios de varias piezas en la producción de una sola pieza y en lotes pequeños.

En la producción en masa, el mandrinado de los orificios de los cojinetes del soporte y el cuerpo de la caja requiere un troquel de mandrinado.

(fuente de https://thehemloft.com/drilling-vs-boring-vs-reaming/)

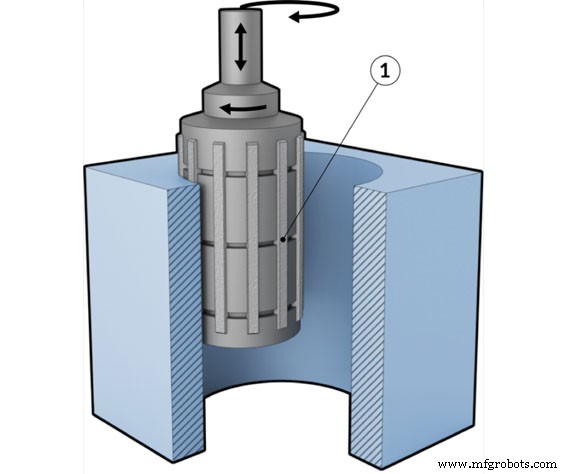

Afilado

El bruñido es el uso de un cabezal de bruñido con una varilla de bruñido para pulir el agujero. Honing tiene una amplia gama de aplicaciones. Puede procesar hierro fundido, acero endurecido y sin endurecer, bronce, etc., pero no es adecuado para procesar metales plásticos que son fáciles de bloquear. El diámetro del proceso de bruñido es de Φ5~Φ500 mm, y también se pueden procesar agujeros profundos con L/D>10. Por lo tanto, es ampliamente utilizado para procesar cilindros de motores, cilindros hidráulicos y varios orificios de cilindros.

Características del proceso de bruñido

- El bruñido puede lograr una mayor precisión dimensional y de forma, y la precisión de mecanizado es IT7~IT6. Los errores de redondez y cilindricidad del orificio se pueden controlar, pero el bruñido no puede mejorar la precisión de la posición del orificio que se está maquinando.

- Se puede obtener una superficie de alta calidad mediante el pulido, la rugosidad de la superficie Ra es de 0,2~0,025 m, y la profundidad de la capa de defecto de deterioro del metal de la superficie es muy pequeña (2,5~25 m).

- En comparación con la velocidad de rectificado, la velocidad circunferencial del cabezal bruñidor no es alta (VC=16~60m/min). Sin embargo, debido a la gran área de contacto entre la correa de bruñido y la pieza de trabajo y la alta velocidad de movimiento alternativo (VA=8~20m/min), la eficiencia de bruñido sigue siendo relativamente alta.

Proceso de manufactura

- Materiales termoplásticos frente a termoendurecibles:¿cuál es la diferencia?

- Ruedas vs ruedas:¿Cuál es la diferencia?

- Soldadura de derecha frente a soldadura de revés:¿Cuál es la diferencia?

- Hierro vs acero:¿Cuál es la diferencia?

- Clavos cortados frente a clavos de alambre:¿cuál es la diferencia?

- Corte por plasma vs corte por láser:¿Cuál es la diferencia?

- Fresado vs rectificado:¿Cuál es la diferencia?

- Motor de CC frente a motor de CA:¿cuál es la diferencia?

- ¿Cuál es la diferencia entre pulido y pulido?

- Troquel Progresivo vs Estampado de Troquel de Transferencia:¿Cuál es la Diferencia?

- Diferencia entre taladrado, mandrinado y escariado