Tecnología de reducción directa Energiron

Tecnología de reducción directa de Energiron

La tecnología de reducción directa Energiron es una tecnología de reducción directa basada en gas. El proceso Energiron convierte gránulos o terrones de mineral de hierro en hierro metálico. Utiliza la tecnología de reducción directa HYL desarrollada conjuntamente por Tenova y Danieli y es una solución competitiva y ambientalmente limpia para reducir el costo de producción de acero líquido. Utiliza una configuración de planta simple, tiene flexibilidad para usar diferentes fuentes de gases reductores y tiene un uso muy eficiente y flexible de minerales de hierro. Un factor clave en muchas de las ventajas del proceso está directamente relacionado con su operación presurizada.

Energiron es el nombre del producto de hierro de reducción directa (DRI) producido por la tecnología de reducción directa de Energiron. El producto se llama así porque lleva consigo una cantidad sustancial de energía que se obtiene durante el proceso de fabricación del acero.

Energiron es un producto altamente metalizado con un contenido de carbono (C) controlable en el rango de 1,5 % a 5,0 %. El mayor contenido de C de Energiron genera energía química en el proceso de fusión del horno de arco eléctrico (EAF). La característica estable única de Energiron DRI lo convierte en un producto que se puede transportar de manera segura y fácil sin briquetas, siguiendo las pautas estándar de la OMI (Organización Marítima Internacional).

El proceso es flexible para producir tres formas de productos diferentes, dependiendo de los requisitos específicos de cada usuario. Las tres formas de Energiron DRI son DRI frío, HBI (hierro en briquetas calientes) o DRI caliente (hierro 'Hytemp' con temperatura de descarga superior a 700 grados C). La descarga DRI en frío se usa normalmente en un taller de fundición de acero adyacente cerca de la planta de reducción directa. También se puede enviar y exportar. HBI es el DRI que se descarga en caliente, en briquetas y luego se enfría. Es un producto comercial generalmente destinado a la exportación al extranjero. Hytemp Energiron es el DRI descargado en caliente, transportado neumáticamente desde la planta de reducción directa a un taller de fundición de acero adyacente para su alimentación directa en el horno de arco eléctrico (EAF).

Hylsa realizó el trabajo de desarrollo inicial. En 1977, Hylsa creó una nueva división operativa (tecnologías HYL) con el fin de desarrollar y comercializar formalmente las tecnologías de reducción directa. En 2005, Techint Technologies adquirió las tecnologías HYL. Posteriormente esta división se denominó Tenova HYL. En 2006, Tenova y Danieli formaron una alianza estratégica para el diseño y construcción de plantas DR a base de gas bajo la nueva marca comercial 'Energiron'. Primera escala comercial

La planta de proceso HYL ZR (zero-reformer) se inició en 1998. Se instala la primera planta Energiron ZR de nueva generación con una capacidad de 2 millones de toneladas por año en Suez Steel y la primera planta de Energiron más grande del mundo en un solo módulo con una capacidad de 2,5 millones de toneladas por año. está instalado en Nucor Steel.

Proceso de reducción directa de Energiron

El proceso de reducción directa de Energiron utiliza un horno de reducción de eje para producir DRI. Está diseñado para convertir el mineral de gránulos/grumos de hierro en hierro metálico mediante el uso de gases reductores en un horno de cuba de lecho móvil de gas sólido. El oxígeno (O2) se elimina del mineral de hierro mediante reacciones químicas basadas en hidrógeno (H2) y monóxido de carbono (CO), para la producción de DRI altamente metalizado. El proceso es flexible para producir tres formas diferentes de productos Energiron para adaptarse al usuario final. Un aspecto clave del proceso es el control independiente de la metalización y el carbono producto (C). El proceso de reducción directa de Energiron se basa en el esquema ZR.

Los gases reductores calientes se alimentan dentro del horno de cuba en la zona de reducción. Dentro del horno, estos gases fluyen hacia arriba a contracorriente del lecho móvil de la carga de hierro. La distribución del gas es uniforme y existe un alto grado de contacto directo entre el gas y el sólido, sin restricciones físicas al flujo de sólidos o gases dentro de la unidad. El gas de escape (gas superior) sale del horno de cuba a unos 400 ºC y pasa por el recuperador de calor del gas superior, donde se recupera la energía del gas para producir vapor. Alternativamente, la energía del gas de escape se puede utilizar para precalentar la corriente de gas reductor, y luego el gas de escape se puede enfriar a través del proceso de enfriamiento/depuración por medio de agua de enfriamiento.

El gas de refrigeración depurado pasa a través del compresor de reciclaje de gas de refrigeración para ser reciclado al horno de cuba, después de haber sido reconstituido con gas natural (GN). El GN se inyecta como complemento al circuito de gas de refrigeración para lograr una eficiencia y un control óptimos de los procesos de refrigeración y carburación.

La eliminación de O2 del mineral de hierro se logra mediante la acción de los gases reductores calientes y luego el producto se carburiza. Una válvula rotatoria, ubicada en la parte inferior del horno de cuba, regula el flujo de gravedad continuo de la carga hacia abajo a través del horno de reducción. El Energiron se descarga mediante mecanismos automatizados, que consisten en contenedores presurizados y esclusas. Los alimentadores de flujo especialmente diseñados aseguran el flujo uniforme de sólidos dentro del horno de cuba. Para el DRI frío, se alimenta un gas refrigerante a la parte cónica inferior del horno a unos 40 °C, que fluye hacia arriba en contracorriente al lecho móvil del DRI.

Para la descarga y el uso de productos calientes, se elimina el circuito de enfriamiento y se descarga continuamente DRI caliente a más de 700 °C. Para el sistema de transporte neumático 'Hytemp', el producto se transporta por medio de un gas portador a los contenedores de compensación ubicados en la fundición de acero, para una alimentación controlada al horno de arco eléctrico. Para la producción de HBI, el DRI caliente se descarga continuamente a más de 700 grados C a las máquinas de fabricación de briquetas en caliente dispuestas debajo. El HBI se enfría en cintas transportadoras de refrigeración vibratorias utilizando agua de refrigeración y luego se descarga a la cinta transportadora de transporte de HBI.

Una de las características incorporadas al flujo del proceso Energiron, que tiene una gran importancia ambiental, es la eliminación selectiva de los subproductos generados por el proceso de reducción, a saber, agua (H2O) y dióxido de carbono (CO2). Estos subproductos se eliminan a través de sistemas de depuración de gases superiores y de eliminación de CO2, respectivamente. La eliminación selectiva de H2O y CO2 optimiza los requisitos de reposición. El H2O producido durante el proceso de reducción se condensa y se elimina de la corriente de gas y también se separa la mayor parte del polvo transportado con el gas. Luego, el gas depurado pasa a través del compresor de reciclaje de gas de proceso, donde se aumenta su presión. El gas comprimido, después de ser enviado a la unidad de eliminación de CO2, se mezcla con el GN de reposición, cerrando así el circuito de gas reductor.

El esquema Energiron ZR se caracteriza por (i) la utilización de gases reductores ricos en H2 con una proporción de H2 a CO de alrededor de 5, (ii) alta temperatura de reducción, generalmente más de 1050 °C, y (iii) alta presión de operación normalmente en el rango de 6 kg/cm2 a 8 kg/cm2 dentro del horno de cuba de lecho móvil. La mayor presión de operación permite (i) baja fluidización, (ii) mayor entrada de finos, (iii) una alta productividad de alrededor de 10 toneladas por hora por metro cuadrado, (iv) menor consumo de mineral de hierro, (v) bajo nivel de gas reductor velocidades de alrededor de 2 metros por segundo, y (vi) menor consumo de energía debido al menor factor de compresión. Este resultado en hornos de cuba más pequeños promueve una distribución homogénea del gas a través del lecho de sólidos y minimiza las pérdidas de polvo (menos del 1 %) a través del arrastre de gas superior debido a la menor fuerza de arrastre. Esto también da como resultado una desviación estándar muy baja en la calidad del Energiron principal producido, además de la reducción del consumo total de mineral de hierro (alrededor de 1,4 toneladas de mineral de hierro por tonelada de DRI con cribado de 3,2 mm y sin refundición). Esto a su vez reduce los costos operativos generales. Otra característica distintiva de este esquema de proceso, sin un reformador integrado/externo, es la mayor flexibilidad para la carburación DRI.

Automatización de procesos – El proceso Energiron combina diferentes y complejos procesos físico-químicos que deben optimizarse para producir el conjunto deseado de reacciones químicas e intercambios de calor y masa entre la variedad de fases gaseosas, líquidas y sólidas. Por ello, se utiliza un completo sistema de automatización que a su vez utiliza la última tecnología disponible en el campo de los controladores de procesos, software de diagnóstico, alta disponibilidad y funciones de seguridad. El proceso está controlado por más de 5.500 variables analógicas y digitales, que son analizadas automáticamente por el sistema de automatización. Todas las variables de proceso provenientes de los instrumentos de campo son recolectadas constantemente por los diversos sistemas de adquisición (PLCs, HMIs), brindando un valioso conjunto de información para monitorear y optimizar continuamente el proceso. El software avanzado del proceso Energiron aprovecha este enorme potencial mediante la gestión integrada de recopilación de datos, análisis e informes web con potentes herramientas estadísticas para respaldar la toma de decisiones. Esto finalmente permite optimizar aún más la eficiencia del proceso, al detectar los puntos de ajuste óptimos en tiempo real, con el consiguiente ahorro de energía importante.

El sistema de control Energiron se basa en una arquitectura que consta de un sistema tradicional de nivel 1 para control de equipos con un 'sistema de control distribuido' (DCS), más un sistema de nivel 2, no solo para supervisión de procesos, seguimiento de datos y creación de informes de producción, sino también también para la optimización de procesos. Se ha desarrollado un “Modelo de Reconstrucción de Procesos” (PRM). Utiliza señales de instrumentación provenientes del PLC y ecuaciones físicas para proporcionar una descripción completa del estado de la planta. De esta forma, es posible calcular muchos elementos que normalmente no se pueden medir, como la composición del gas superior y la relación red/ox relevante.

Reacciones de proceso – Tres tipos de reacciones químicas tienen lugar durante el proceso. Son (i) reacciones de reformado, (ii) reacciones de reducción y (iii) reacciones de cementación. Las siguientes reacciones tienen lugar durante la refinación in situ.

2CH4 + O2 =2CO + 4H2

CH4 + CO2 =2CO + 2H2

CH4 + H2O =CO + 3 H2

2H2 + O2 =2H2O

CO2 + H2 =CO + H2O

Las reacciones que tienen lugar durante la reducción y durante la carburación de DRI son las siguientes.

Fe2O3 + 3CO =2Fe + 3CO2

Fe2O3 + 3 H2 =2Fe + 3H2O

3Fe + CH4 =Fe3C + 2H2

3 Fe + 2 CO =Fe3C + CO2

3 Fe + CO+ H2 =Fe3C + H2O

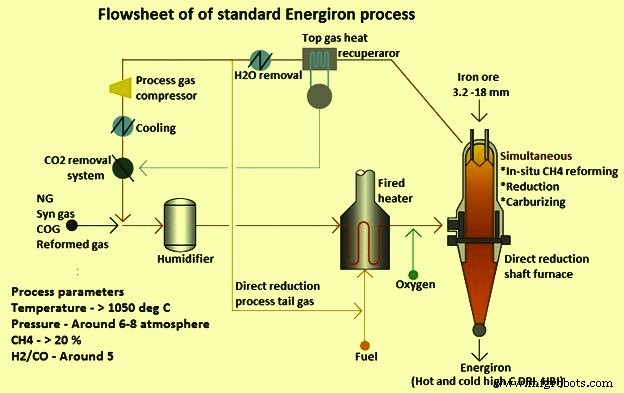

El diagrama de flujo del proceso Energiron estándar se encuentra en la Fig. 1.

Fig. 1 Diagrama de flujo del proceso Energiron

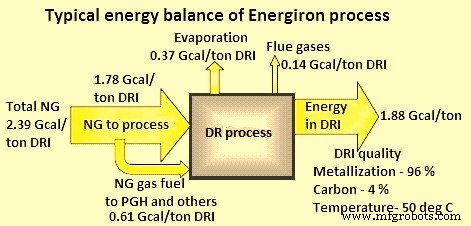

El balance de energía típico del proceso Energiron se muestra en la Fig. 2.

Fig. 2 Balance de energía típico del proceso Energiron

Planta y equipo

La planta de reducción directa de Energiron consta principalmente de las siguientes plantas y equipos junto con sus características.

- Un horno de cuba de reducción que sostiene el lecho móvil. Este horno de cuba dispone de un sistema de carga de carga de hierro y un sistema de descarga de producto.

- Un circuito de gas reductor, que consta de un calentador de gas de proceso, un recuperador de calor de gas superior, una unidad de lavado/apagado de gas superior, un compresor de reciclaje de gas reductor, una torre de humidificación y tambores ciegos.

- El funcionamiento del horno se realiza con un consumo mínimo de GN y agua, así como inyección de O2.

- El sistema de descarga del producto puede tener (i) un enfriador para la producción de DRI frío, (ii) una máquina de fabricación de briquetas en caliente para la producción de HBI y/o (iii) un sistema de transporte neumático Hytemp para transferir DRI caliente directamente desde el eje horno al horno de arco eléctrico (EAF).

- Un circuito de gas refrigerante externo, que consta de una unidad de enfriamiento/lavado y un compresor de reciclaje de gas refrigerante.

- Un sistema de adsorción, basado en PSA (adsorción por cambio de presión), para la eliminación de dióxido de carbono (CO2) de la corriente de gas reductor.

- Equipo de manejo de mineral de hierro, que incluye depósito de compensación de mineral de hierro, transportadores de transferencia, estación de cribado, sistema de recubrimiento de gránulos, transportador de alimentación, junto con unidades de muestreo y pesaje.

- Sistema de manejo de DRI que consta de transportadores y equipos relacionados para el transporte de DRI frío.

- Torre de enfriamiento junto con equipos de filtrado y bombas.

- Sistema de agua de enfriamiento de proceso, basado en circuito cerrado para minimizar el consumo de agua, con estanques de decantación y decantación.

- Un sistema de instrumentación y control de procesos que utiliza control distribuido basado en microprocesador.

- Subestación eléctrica, motores eléctricos e iluminación.

- Sistema de gas inerte normalmente basado en gas nitrógeno (N2).

- Un compresor de aire

Parámetros de funcionamiento y consumos específicos

Las características típicas del producto del proceso Energiron ZR se dan en la pestaña 1.

| Pestaña 1 Características típicas del producto | |||||

| Sl.No. | Artículo | Unidad | DRI | IBH | Hierro Hytemp |

| 1 | Metalización | % | 92 – 95 | 92 – 95 | 92 – 95 |

| 2 | Carbono | % | 1,5 – 5,5 | 1,5 – 2,5 | 1,5 – 5,5 |

| 3 | Temperatura | Grado C | 40 | 40 | > 600 |

| 4 | Densidad aparente | toneladas/cum | 1,60 | 2,50 | 1,60 |

| 5 | Densidad aparente | toneladas/cum | 3.20 | 5,00 | 3.20 |

| 6 | Tamaño nominal | mm | 6 – 15 | 110 x 60 x 30 | 6 – 15 |

| 7 | Fe3C | % | 25 – 60 | 25 – 30 | 25 – 60 |

Los parámetros típicos de operación y los consumos específicos para el proceso Energiron ZR se dan en la Tab 2.

| Tab 2 Parámetros operativos típicos y consumo específico para el proceso Energiron ZR | ||||||||

| Sl.Núm. | Artículo | Unidad | DRI en frío | IBH | DRI caliente | |||

| 1 | Carbono | % | 4.5 | 2,5 | 2,5 | 4.5 | 4.5 | |

| 2 | Metalización | % | 93 | 93 | 93 | 93 | 93 | |

| 3 | Temperatura DRI | Grado C | 40 | 40 | 700 | 700 | 700 | |

| 4 | Carga de hierro | toneladas/ tonelada | 1,36 | 1,39 | 1.41 | 1,36 | 1,39 | |

| 5 | Gas natural | Gcal/tonelada | 2,25 | 2.20 | 2.23 | 2,35 | 2,25 | |

| 6 | Electricidad | kWh/tonelada | 65 | 65 | 80 | 65 | 65 | |

| 7 | Oxígeno | N cum/tonelada | 42 | 53 | 53 | 48 | 53 | |

| 8 | Agua | cum/tonelada | 0,8 | 0,8 | 1.1 | 0,8 | 0.8 | |

| 9 | Nitrógeno | N cum/tonelada | 12 | 12 | 19 | 18 | 18 | |

Las emisiones típicas del proceso Energiron ZR se dan en la Pestaña 3.

| Tab 3 Emisiones típicas del proceso Energiron ZR | ||||

| Sl.Núm. | Emisiones | Unidad | Valor | |

| 1 | NOx con quemadores ultrabajos de NOx | mg/N de semen | 50 – 80 | |

| 2 | NOx con eliminación catalítica selectiva | mg/N de semen | 10-50 | |

| 3 | CO | mg/N de semen | 20-100 | |

| 4 | Polvo de la chimenea del reformador/calentador | mg/N de semen | 1 – 5 | |

| 5 | Polvo del manejo de materiales | mg/N de semen | 5 – 20 | |

Características del proceso Energiron ZR

El proceso Energiron ZR ha reducido el tamaño y mejorado la eficiencia de las plantas de reducción directa. Los gases reductores se generan reformando in situ los hidrocarburos del gas natural dentro del horno de cuba de reducción, alimentando GN como complemento al circuito de gas reductor e inyectando el O2 a la entrada del horno de cuba. En el proceso, se logra una eficiencia de reducción óptima, ya que los gases reductores se generan en la sección de reducción. Debido a esto, no se requiere un reformador de gas reductor externo. Normalmente, la eficiencia energética global del proceso Energiron ZR es superior al 80 %, que se optimiza mediante el reformado in situ dentro del horno de cuba. El producto toma la mayor parte de la energía suministrada al proceso, con mínimas pérdidas de energía a la atmósfera.

El impacto en el tamaño de la planta de eliminar el reformador de gas externo es significativo. Para una capacidad de 1 millón de toneladas por año, el requisito de superficie se reduce en un 60 % aproximadamente. Esto también facilita la ubicación de la planta DR adyacente al taller de fundición de acero.

La ventaja adicional del proceso Energiron ZR es la flexibilidad para la carburización de DRI, que permite alcanzar niveles de C de hasta el 5 %. Esto se debe al potencial mejorado de cementación de los gases dentro del eje, lo que permite la producción principalmente de Fe3C. El DRI con un alto contenido de Fe3C tiene una reactividad mucho menor que el DRI normal, ya que se necesita un mayor calor de disociación para el Fe3C.

Las condiciones de operación que existen en el proceso de reducción directa Energiron se caracterizan por alta temperatura (superior a 1050 ºC), presencia de H2O y CO2 como oxidantes producidos por combustión parcial del gas reductor con inyección de O2. Estas condiciones favorecen el reformado in situ de los hidrocarburos. Una vez que se generan H2 y CO, dentro del reactor tiene lugar la reducción simultánea del mineral de hierro y la subsiguiente carburación del DRI, lo que hace que este esquema de proceso sea muy eficiente en términos de utilización de energía y consumo total de energía.

El esquema básico de Energiron ZR permite el uso directo de GN. Las plantas que utilizan el proceso Energiron para la reducción directa también pueden utilizar equipos de reformado de gas natural con vapor convencionales como fuente externa de gases reductores, lo que ha caracterizado durante mucho tiempo el proceso de reducción directa a base de gas. En lugar de GN, otros gases como H2, gas de síntesis producido a partir de sistemas de gasificación de carbón, coque de petróleo y combustibles fósiles similares, y gas de horno de coque (COG), entre otros, también pueden usarse como fuentes potenciales de gas reductor, según sobre la situación particular y la disponibilidad. En cualquier caso, se utiliza el mismo esquema de proceso básico independientemente de la fuente de gas reductor.

Una característica única de la tecnología Energiron ZR es su capacidad para producir altos niveles de carbono controlados en el DRI en forma de carburo de hierro (Fe3C) (normalmente más del 90 %). Se pueden obtener niveles de carbono DRI de hasta el 5 %, debido a las condiciones existentes en la zona de reducción del reactor. Estas condiciones consisten en una alta concentración de metano (CH4) (alrededor del 20 %) junto con el H2 y el CO, y la alta temperatura del lecho. Estas condiciones favorecen la difusión de C en la matriz de hierro y la precipitación de Fe3C. El DRI con un alto contenido de Fe3C muestra una reactividad mucho menor que el DRI normal.

Una característica importante de la planta de reducción directa de Energiron es la posibilidad de diseñar el proceso para un requerimiento de agua de compensación cero. Esto es posible principalmente porque el agua es un subproducto de la reacción de reducción, ya que se condensa y se elimina de la corriente de gas. Como consecuencia, con la adopción de un sistema de agua de circuito cerrado basado en el uso de intercambiadores de calor de agua en lugar de torres de enfriamiento convencionales, no hay necesidad de agua de reposición fresca y, de hecho, queda una pequeña corriente de agua disponible en la batería. límite.

Emisiones de la planta de reducción directa de Energiron

Las emisiones de la planta de Energiron están de acuerdo con las regulaciones ambientales más estrictas. Esto se logra principalmente debido a la naturaleza del proceso en sí. La tecnología Energiron es eficiente por diseño debido a la configuración de su proceso. Por lo tanto, mientras se logra una alta eficiencia térmica general en la planta, no hay una necesidad significativa de precalentar el aire de combustión a altas temperaturas en el reformador (cuando se usa) o en el calentador, eliminando así la posibilidad de una alta generación de NOx. La emisión de NOx se puede reducir adicionalmente mediante la adopción de quemadores de NOx ultrabajos. Se puede obtener una mejora adicional con la aplicación de la tecnología SCR (reducción catalítica selectiva).

Energiron es una tecnología de reducción directa muy limpia disponible. Dependiendo de la configuración, una planta de Energiron puede eliminar del 60 % al 90 % de las emisiones totales de CO2. Las emisiones de CO2 pueden ser considerablemente diferentes entre las dos tecnologías empleadas para la producción de DRI. Independientemente de si se utiliza GN, gas de síntesis o COG, la composición de los gases reductores a la planta de reducción directa contiene C, ya sea en forma de hidrocarburos y/o compuestos carbonosos (CO, CO2). Además, independientemente de la configuración del proceso de reducción directa, solo del 15 % al 40 % (dependiendo del contenido de C en el DRI) sale del proceso como C combinado en el DRI, el resto sale como CO2.

Dado que el DRI producido a partir del proceso Energiron ZR contiene un mayor porcentaje de C, se elimina una menor cantidad de C en forma de CO2. La diferencia en la generación de gas CO2 se puede notar cuando se compara con la generación de gas CO2 en una configuración de reducción directa con un reformador catalítico externo integrado a un horno de cuba de reducción directa que se utiliza como fuente de reposición de gas reductor. En el caso de la generación en una configuración de reducción directa con un reformador catalítico externo integrado a un horno de cuba de reducción directa, del proceso total de GN de reposición que contiene 140 kg de C por tonelada de DRI, alrededor de 25 kg de C por tonelada de DRI ( 17 %) sale del proceso como parte del DRI y el resto se libera como gas de combustión del reformador. Estas cifras se comparan con 110 kg de C por tonelada de DRI, de los cuales 40 kg de C por tonelada de DRI (36 %) se encuentran en el DRI producido en el caso del proceso Energiron ZR. Además, de los 70 kg de C restantes por tonelada de DRI, 65 kg de C se eliminan selectivamente como CO2 puro, que puede utilizarse para otras aplicaciones o secuestrarse. La eliminación de ambos subproductos generados por el proceso de reducción H2O y CO2, mejora el aprovechamiento del gas en el proceso a más del 95 %. En resumen, el proceso Energiron proporciona una eliminación selectiva integrada de alrededor del 65 % de la entrada total de C como CO2 (alrededor de 240 kg de CO2 por tonelada de DRI).

Las plantas de Energiron ofrecen la opción única de recuperación selectiva de CO2. El sistema de absorción de CO2 no solo captura el CO2, sino también el azufre, siempre que esté presente en la corriente de gas de proceso, lo que reduce la emisión total de SO2 de la planta en aproximadamente un 99 %.

H2 como gas reductor

En las plantas siderúrgicas, se espera que el H2 reemplace al C como fuente de energía para el proceso de reducción del mineral de hierro en un futuro cercano. En el caso de procesos de reducción directa basados en gas, el H2 va a sustituir al GN. El proceso Energiron ZR ya está preparado para usar cualquier cantidad de H2 en reemplazo de GN sin ajustes importantes en el equipo. De hecho, en el esquema de proceso Energiron ZR, el uso de H2 se reflejará en una operación más fluida y un aumento en la productividad ya que el requisito de reformado in situ de gas GN será menor.

El uso de concentraciones de H2 de hasta el 70 % en la entrada del eje de reducción ya está bien probado en las plantas de reducción directa Energiron existentes, que involucran un reformador de vapor para producir los gases reductores (H2 y CO).

Sin embargo, con el uso de H2 como reemplazo de GN como entrada de energía, habrá una disminución del % C en el DRI ya que diluirá la concentración de CH4 en el gas reductor, pero debido a la configuración flexible del proceso del Esquema Energiron ZR en términos de distribución de compensación al circuito de reducción y al uso de combustible, es posible lograr 3,5 %C incluso con un 35 % de entrada de energía como H2 (o alrededor del 64 % como volumen – N cum por tonelada de DRI) . Para un 70 % de H2 como energía (alrededor del 88 % como volumen, N cum por tonelada de DRI), la C esperada en DRI será inferior al 2,0 %.

Alianza con NSENGI

En 2014, Tenova HYL y Danieli firmaron un acuerdo con Nippon Steel &Sumikin Engineering Co., Ltd. (NSENGI) para combinar y comercializar su tecnología de reducción directa Energiron con una tecnología de alto horno optimizada, así como tecnología de gas de síntesis (alta eficiencia de gasificación de carbón y tecnología de utilización de gas de subproductos de acería) desarrollado y propiedad de NSENGI. El objetivo de la nueva alianza es combinar las actividades de investigación y desarrollo con su experiencia respectiva en Energiron DR, alto horno y tecnologías de gas de síntesis, con el objetivo final de desarrollar una nueva tecnología de fabricación de hierro que reduzca las emisiones de CO2 y los costos operativos, al mismo tiempo que aumenta la productividad y /o la disminución de los gastos de capital para las instalaciones siderúrgicas integradas.

Proceso de manufactura

- ¿Qué es LTE-M?

- Tecnología de movimiento lineal

- placa de circuito impreso 101

- Impresión 3D de sinterización directa de metal por láser (DMLS):descripción general de la tecnología

- ¿Qué es la tecnología agrícola?

- La importancia de la tecnología desarrollada por las startups

- ¿Cuáles son los 7 tipos de tecnología?

- ¿Qué es la reducción de engranajes planetarios?

- Una descripción completa de las bombas de agua directas

- Una introducción a la bomba directa

- Comprender un sistema de inyección directa