Calidad de cal para siderurgia en convertidor

Calidad de cal para siderurgia en convertidor

La cal es un sólido cristalino blanco con un punto de fusión de 2572 grados C. Es un óxido básico y se usa para reaccionar con los óxidos ácidos (por ejemplo, sílice). Es óxido de calcio (CaO) producido al calentar (calcinación) piedra caliza (CaCO3) a una temperatura de 900 °C y superior (generalmente 1100 °C).

CaCO3(s) + calor =CaO(s) + CO2 (g)

Esta reacción es reversible. El óxido de calcio reacciona con el dióxido de carbono para formar carbonato de calcio. La reacción se dirige hacia la derecha mediante el lavado de dióxido de carbono de la mezcla a medida que se libera.

La cal hidratada Ca(OH)2 se forma por reacción de la cal con agua (apagado). La cal hidratada también se conoce como cal apagada.

CaO + H2O =Ca(OH)2 + calor

La cal es un fundente básico en la producción de acero y juega un papel importante en la secuencia de reacciones metalúrgicas que tienen lugar en un convertidor. El acero se produce a partir de metal caliente mediante la oxidación de azufre (S), fósforo (P), carbono (C), silicio (Si), manganeso (Mn) y otras impurezas para que puedan entrar en las fases de escoria o gas, separándose así de la fase metálica. La cal en la fabricación de acero se utiliza principalmente para producir escoria para la eliminación de estos elementos nocivos en baño líquido y optimizar la calidad del acero líquido.

El proceso de oxígeno básico oxida las impurezas en un convertidor de oxígeno también conocido como horno de oxígeno básico (BOF) donde el metal caliente entra en contacto con el oxígeno. Las impurezas oxidadas del metal caliente se absorben en una escoria, que se forma con la ayuda de cal calcinada.

La cal metalúrgica de los años cincuenta consistía en una mezcla de partículas de todos los tamaños, desde muy gruesas hasta muy finas, con componentes adicionales como dióxido de silicio y azufre concentrados en las partículas finas. La calidad de la cal obviamente era menos importante en ese momento porque el proceso de solera abierta para fabricar acero tenía un período de fundición de 6 a 8 horas. Con la introducción del convertidor de oxígeno básico (BOF), el proceso de fabricación de acero se aceleró con períodos de soplado de oxígeno de 18 a 20 minutos. Las velocidades de las reacciones que tienen lugar en el BOF son muy rápidas. Dado que se carga una gran cantidad de cal calcinada en el convertidor en un corto período de tiempo, es importante seleccionar cuidadosamente la calidad de la cal para mejorar su disolución en la escoria y hacer frente a la velocidad de las reacciones. Es muy importante prestar atención a las propiedades químicas y físicas de la cal.

Propiedades químicas de la cal

Se concede gran importancia al contenido de CaO de la cal, que debe ser lo más alto posible pero en ningún caso inferior al 90 %. El contenido de dióxido de carbono debe ser lo más bajo posible, lo cual es importante para el balance de calor y para condiciones silenciosas de soplado de oxígeno en el convertidor. El CO2 depende del grado de calcinación durante la producción de cal y el límite superior para la cal de grado de conversión de calcinación suave es normalmente del 1,5 % de CO2.

El contenido de sílice (SiO2) de la cal es muy importante. SiO2 es un óxido ácido y tiene una gran influencia corrosiva en el revestimiento refractario básico de magnesia-carbono del convertidor. Uno de los propósitos principales de la adición de cal en el convertidor es neutralizar el SiO2 producido por la oxidación del Si presente en el metal caliente y la chatarra. Cualquier introducción de SiO2 a través de la cal en el convertidor es contraproducente. Por lo tanto, el contenido de SiO2 de la cal debe ser lo más bajo posible. Lo ideal es que sea inferior al 1,0 %.

El contenido de óxido de magnesio (MgO) de la cal es cada vez más importante. Hay una influencia favorable de la cal que contiene MgO en la vida útil del revestimiento refractario del convertidor. Algunas cales metalúrgicas, utilizadas en el proceso de conversión, tienen un contenido de MgO de alrededor del 2 %.

El contenido de azufre de la cal, que limita la desulfuración en el convertidor, es importante. En algunas condiciones, el contenido de azufre de la cal puede dar lugar a una resulfuración creciente del acero. El contenido de azufre es de gran importancia para el acero blando y bajo en manganeso. Un menor contenido de azufre ayuda a controlar el contenido de azufre en el acero. El contenido de azufre en la cal depende del tipo de combustible utilizado para calcinar la cal, la calidad de la piedra caliza y las condiciones de calcinación. Normalmente, el azufre en la cal calcinada debe limitarse al 0,05 %. El análisis típico de la cal muestra un 0,025 % de azufre.

La cal calcinada apropiadamente ayuda en la desfosforación del baño líquido en el convertidor. La introducción de fósforo a través de la cal en el convertidor es contraproducente. Por lo tanto, el contenido de fósforo de la cal debe ser lo más bajo posible. Normalmente debe ser inferior al 0,03 %.

Propiedades físicas de la cal calcinada

El tamaño de la cal calcinada para el proceso BOF de fabricación de acero es muy importante. Normalmente se utiliza en el convertidor cal en fracciones de tamaño entre 8 mm y 40 mm, ya que ayuda a su disolución en el baño del convertidor y ayuda a la formación de escoria. Si el tamaño de la cal es inferior a 8 mm, la mayor parte de la fracción más fina de cal (menos de 8 mm) se expulsa con los gases de escape del convertidor y crea una condición favorable para la formación de acumulaciones en la campana. El límite permisible para la fracción más fina de cal cargada en el convertidor es normalmente de alrededor del 5 %.

La segunda propiedad física de la cal calcinada que tiene una gran influencia en la formación de escoria durante el proceso BOF es la reactividad de la cal. La reactividad de la cal es la propiedad de la cal que determina su disolución más rápida y su mayor capacidad de reacción para la eliminación de los elementos nocivos del baño del convertidor. Dado que no es posible determinar la reactividad de la cal en el acero líquido, generalmente se determina en agua utilizando un procedimiento de prueba estandarizado para que se puedan lograr resultados de prueba reproducibles.

La cal calcinada obtiene su propiedad de reactividad debido a la buena porosidad que da como resultado una gran superficie específica. La gran superficie específica tiene un efecto favorable en las reacciones metalúrgicas.

Si la cal se calcina en exceso durante su producción en el horno, los poros se cierran y se reduce el área superficial específica de la cal y, por lo tanto, se pierde la reactividad. De manera similar, en el caso de cal subcalcinada, el núcleo de cal no se calcina. Tal cal tiene dióxido de carbono residual (CO2) y por lo tanto tiene baja reactividad. La cal subcalcinada genera más finos durante su manipulación. La reactividad de la cal depende de su homogeneidad, el grado de descomposición térmica y su área de superficie específica.

Debido a su alta porosidad, la cal calcinada es de naturaleza altamente higroscópica. La superficie de los terrones de cal recoge la humedad del aire y se hidrata. Durante el manejo de la cal, la superficie hidratada se cae como polvo y expone la superficie fresca de la cal a la humedad para hidratarse. Con la absorción de humedad, la cal pierde su reactividad. La cal hidratada no participa en las reacciones del convertidor que tienen lugar a altas velocidades. Por lo tanto, es esencial que la cal calcinada se consuma en el convertidor en el menor tiempo posible después de su producción.

El método común para la determinación de la reactividad de la cal es por titulación con ácido clorhídrico (HCl) 4N. En esta prueba se toma una muestra de 12,5 g de cal en el rango de tamaño de 1 mm a 3 mm y se prepara una solución saturada con 100 ml de agua a 60 °C. A esta solución se le agregan dos gotas de reactivo naranja de metilo. Luego se le agrega ácido HCl de concentración 4N (mol) gota a gota hasta que se neutraliza por completo. El punto final es el conocido por el cambio de color de naranja a rosa. Luego, el volumen de HCl utilizado para la neutralización se multiplica por 4 y el valor generalmente se denomina valor de reactividad. Cuanto mayor sea el volumen de HCl necesario para la neutralización, mayor será la reactividad de la cal.

Características físicas de una buena cal calcinada

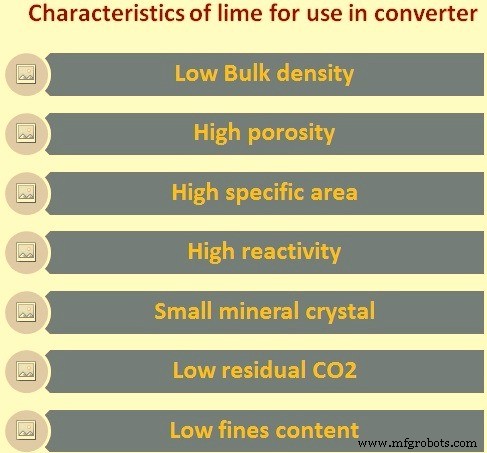

A continuación se detallan las principales características físicas de la cal (Fig. 1) que ha sido calcinada correctamente en el horno de cal.

- Tiene una baja densidad aparente con un valor que varía en el rango de 1,5 toneladas/cum a 1,7 toneladas/cum.

- Su porosidad es normalmente alta y está en el rango de alrededor del 50 %.

- Su área de superficie específica es mayor que el área de superficie. Está en el rango de 1,5 m2/kg a 2,0 m2/kg.

- Sus cristales minerales son pequeños.

- Su reactividad debe ser muy alta. Normalmente, el valor de reactividad es superior a 300 ml de HCl 4N.

- Su contenido de CO2 residual es bajo. El valor es generalmente inferior al 2 %.

- Su contenido de finos es bajo. Por lo general, debe ser inferior al 5 %.

Fig. 1 Características de la cal para uso en convertidores

Escorias de acería y cal

La cal es fundamental para la fabricación de acero. Cerca del comienzo del golpe se agrega cal calcinada y dolomita calcinada, aunque a veces estas se agregan gradualmente a lo largo del calor. El CaO de la cal calcinada y el CaO + MgO de la dolomita calcinada reaccionan con las impurezas oxidadas y el óxido de hierro para formar una escoria. Por tanto, la escoria se compone de silicatos complejos de calcio y magnesio, aluminosilicatos, ferritas y fosfatos, etc. La formación de una buena escoria básica es esencial para garantizar la calidad del acero. Los niveles de basicidad (CaO/SiO2) normalmente se mantienen en el rango de 2,8 y 3,5.

El término basicidad de la escoria es un medio por el cual se determina qué tan ácida o básica es una escoria en relación con el refractario básico utilizado en el convertidor. Si la escoria es más ácida, erosionará los ladrillos, si es más básica, protegerá los ladrillos. La basicidad de la escoria normalmente se determina por la cantidad de cal y dolomita calcinada añadida. El valor más bajo de la relación indica que la escoria es ácida y, a medida que aumenta la relación, la escoria se vuelve más y más básica

Una cal correctamente calcinada y con buena basicidad favorece la desfosforación y desulfuración, y facilita el proceso de fabricación del acero con un reducido salpicado. La distribución de azufre entre baño y escoria es mejor con cal propiamente calcinada que con cal sobre calcinada incluso con escorias de la misma basicidad. Lo mismo se aplica en menor grado para la desfosforación. También en este caso, especialmente con bajos contenidos de óxido de hierro en la escoria, los contenidos de fósforo en el acero se reducen mediante el uso de la cal calcinada adecuadamente.

Con el uso de una cal correctamente calcinada, es posible reducir las adiciones de cal en el convertidor y así tener un mejor control de la escoria y las temperaturas en el convertidor. También ayuda a aumentar el rendimiento del acero líquido en el convertidor.

Proceso de manufactura

- Aleación de tungsteno, molibdeno y hierro para la fabricación de acero

- Mejores métodos de control de calidad para el acabado industrial de metales

- Mejora de la calidad en la fabricación:alivio para el director de operaciones

- Plex lanza un nuevo sistema de gestión de calidad para fabricantes

- Qué buscar en un socio de fabricación de uretano

- 5 de las marcas industriales de mayor calidad que debe buscar

- Solukon lanza una herramienta de fábrica digital para la gestión de la calidad

- Metales para manufactura de bajo volumen y mezcla alta

- Punzones y matrices de calidad para la fabricación de herramientas

- 7 factores a considerar para un diseño de PCB de buena calidad

- Maquinaria confiable para pasta italiana de calidad