Producción de DRI con gas de horno de coque como reductor

Producción de DRI con gas de horno de coque como reductor

El hierro de reducción directa (DRI) se define técnicamente como el mineral de hierro que se ha reducido a metal sin fundirlo. Un proceso de producción DRI es aquel en el que el hierro metálico sólido se obtiene directamente del mineral de hierro sólido sin someter el mineral o el metal a fusión. Los principales procesos de producción de DRI se basan en gas o en carbón. El material de alimentación en un proceso DRI es mineral de hierro con un tamaño de 10 a 30 mm o gránulos de mineral de hierro producidos en una planta de gránulos de mineral de hierro.

En la planta a base de gas, el reactor, donde tiene lugar la reacción de reducción, es un horno de cuba. El horno de cuba funciona según el principio de contracorriente en el que el material de alimentación que contiene hierro se mueve hacia abajo en el horno por gravedad y se reduce por los gases reductores que fluyen hacia arriba. En un proceso basado en gas se utilizan combustibles gaseosos. Estos combustibles deberían poder reformarse o craquearse para producir una mezcla de gas H2 (hidrógeno) y CO (monóxido de carbono). El gas natural con alto contenido de metano es el gas más utilizado. El gas natural se reforma para enriquecerlo con una mezcla de H2 y CO y esta mezcla de gas enriquecida y reformada se precalienta.

El gas de horno de coque (COG) es un subproducto del proceso de fabricación de coque en la batería del horno de coque. COG consiste en una mezcla compleja de varios gases. Su composición típicamente consta de 55 % H2, 6 % CO, 25 % CH4 (metano), más pequeños porcentajes de CO2 (dióxido de carbono), H2O (humedad), alquitranes pesados, hidrocarburos volátiles e impurezas de azufre. También contiene algo de N2 (nitrógeno). El COG se usa típicamente como gas combustible para diversas aplicaciones de calefacción dentro de la planta siderúrgica, y el COG excedente se usa para producir vapor, energía eléctrica o se quema. El uso de COG para la producción de DRI siempre ha sido de interés, pero el desafío ha sido convertir el metano en CO y H2 y limpiar los alquitranes y los hidrocarburos volátiles. Cada tonelada de coque producida genera COG suficiente para producir una tonelada de DRI.

La producción de DRI en la ruta integrada del acero basada en la utilización del COG del subproducto disponible es un fenómeno muy reciente. El uso de COG tiene varias ventajas tanto desde el punto de vista económico como ambiental.

El uso del excedente de COG como gas reductor para producir DRI recupera el 97 % de la energía disponible en comparación con la recuperación del 30 % al 40 % quemando el COG para producir energía eléctrica.

Los dos procesos principales, a saber, Midrex e HYL, han adoptado dos enfoques diferentes para el uso de COG para la producción de DRI a base de gas.

Proceso Midrex

Midrex comenzó a buscar métodos para usar gas de horno de coque en reducción directa en la década de 1970. El principal problema involucrado fue la presencia de hidrocarburos insaturados, alquitranes y líquidos, así como altos niveles de metano y compuestos de azufre en el gas crudo. Los primeros estudios se centraron en acondicionar el gas para usarlo como componente de gas de alimentación para un reformador Midrex.

Sobre la base de los avances en la tecnología de oxidación parcial, Midrex decidió investigar la posibilidad del uso de esta tecnología para acondicionar el COG como un gas reductor apropiado para el proceso MXCOL. Sin embargo, el inconveniente de la oxidación parcial siempre ha sido la necesaria adición de vapor a los reactivos para reducir la formación de hollín resultante de las reacciones con oxígeno.

A mediados de 2011, Praxair desarrolló una tecnología de oxidación parcial que ofrecía comercialmente.

Esta tecnología de oxidación parcial tiene características únicas que ofrecen el potencial para realizar una oxidación parcial de hidrocarburos, sin hollín, sin inyección de vapor. Cuando esta tecnología se combina con una cámara de reacción térmica ampliada en la que se inyecta una corriente de gas de horno de coque precalentado, el gas producto que sale del reactor es adecuado para su uso como fuente reductora para la reducción directa. En conjunto, esta agrupación de equipos, incluida la compresión de gas, el precalentamiento y la reacción, constituye el sistema de reactor térmico (TRS).

El TRS emplea la tecnología de Praxair para la oxidación parcial de COG. El sistema produce un chorro de oxígeno caliente de velocidad extrema in situ que arrastra rápidamente COG precalentado, reforma el metano, descompone los hidrocarburos pesados y destruye los alquitranes sin necesidad de ningún catalizador. El gas de síntesis reformado luego sale del TRS y se alimenta al horno de cuba para producir DRI.

Durante las pruebas a escala piloto, se logró una destrucción de alquitrán de más del 96 % junto con un reformado de metano optimizado. Además, se desarrollaron condiciones de operación para evitar la generación neta de hollín.

Estos resultados de prueba a escala piloto se ampliaron en una planta de demostración a escala 1/20 en las amplias instalaciones de investigación de Midrex en Charlotte, NC. Los resultados típicos obtenidos de las operaciones de prueba de demostración COG se proporcionan en la pestaña 1.

Pestaña 1 Resultados típicos obtenidos de las operaciones de prueba de demostración COG

Entrada TRS de análisis de gas COG Salida TRS de análisis de gas de síntesis

CO 4 a 6 % 22 a 28 %

CO2 1 a 3 % 1 a 3 %

H2 55 a 65 % 55 a 65 %

H2O 0,4 a 0,8 % 0,5 a 2,5 %

CH4 20 a 30 % 0,5 a 3,0 %

N2 2 a 4 % 3 a 8 %

BTX 0,3 a 2,0 % 0,0 %

HHC 0,2 a 0,6 % 0,0 %

Hollín ? 0,01 mg/N cum

Las dos opciones principales de TRS disponibles para el uso de COG son con un diagrama de flujo MXCOL y con un reformador Midrex.

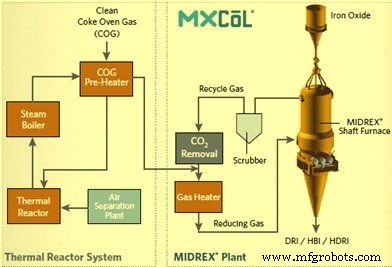

- Uso de COG con el proceso MXCOL:el proceso MXCOL se desarrolló originalmente para utilizar gas de síntesis de gasificadores de carbón para producir DRI. El proceso incorpora el uso de un sistema de eliminación de CO2, que generalmente usa una tecnología de eliminación basada en una solución de amina, y un calentador de proceso de tubo radiante para calentar el gas reductor y el gas de síntesis antes del ajetreo del horno. El diagrama de flujo típico del proceso MXCOL con el uso de COG se muestra en la Fig. 1.

Fig1 Diagrama de flujo típico del proceso MXCOL con el uso de COG

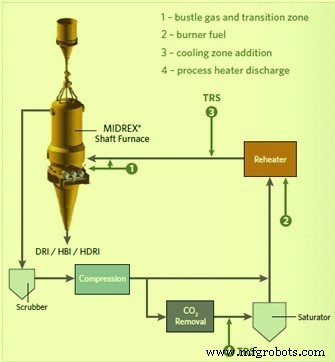

- Uso de COG con un reformador Midrex:el TRS puede complementar el suministro existente de gas de síntesis necesario para cada tonelada de DRI. La adición de COG directamente en el diagrama de flujo del proceso Midrex estándar se puede lograr agregando el gas a la zona de transición o al gas bullicioso como se muestra en 1 de la Fig. 2. Al hacer esto, las temperaturas de la zona met y la actividad de reformado del met zone destruye y convierte los alquitranes y los hidrocarburos volátiles en el COG. Sin embargo, el problema es que cuando la tasa de adición de COG alcanza un punto crítico, la planta alcanza una condición de combustible de exportación en la que se genera más combustible de gas superior del que puede consumir el reformador. El COG también se puede usar como quemador como combustible del quemador (2), pero el efecto neto es que el COG suministrado a los quemadores generará una exportación de cantidad de combustible de gas superior. La adición de COG en el gas bullicioso (3) o el gas de alimentación (4) se puede realizar mediante un TRS, que también requiere la adición de un sistema de eliminación de CO2 para controlar el combustible de exportación que resultaría de la adición de COG.

Fig. 2 Diagrama de flujo típico que muestra el uso de COG (TRS) con reformador Midrex

proceso HYL

De acuerdo con el estado actual de la tecnología, se desarrolló el proceso HYL ZR (autoreformado) para permitir la reducción de minerales de hierro en un horno de cuba sin equipo de reformado de gas externo. Este esquema de proceso tiene la capacidad de producir DRI con alto contenido de carbono, lo que permite a los productores obtener los máximos beneficios del carbono en el proceso de fabricación de acero. La reciente alianza entre Tenova HYL, Techint y Danieli trae una nueva marca para este proceso. El proceso ahora se conoce como 'Energiron'.

En regiones donde el gas natural es costoso o tiene poca disponibilidad, el proceso puede configurarse fácilmente para operar usando COG, gas de síntesis de gasificadores de carbón y otras fuentes de hidrocarburos.

Dado que todos los gases reductores se generan en la sección de reducción, aprovechando el efecto catalítico del hierro metálico dentro del horno de cuba, en este proceso se logra una eficiencia de reducción óptima. Por lo tanto, no se requiere un reformador de gas reductor externo.

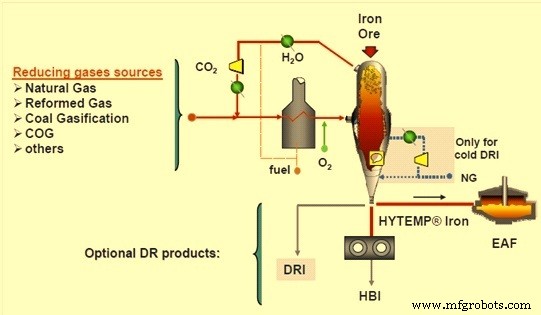

El esquema básico de Energiron permite la utilización directa de gas natural. Por supuesto, las plantas de Energiron también pueden utilizar el equipo convencional de reformado de vapor y gas natural, que durante mucho tiempo ha caracterizado el proceso. Otros agentes reductores como el COG, el hidrógeno, los gases de la gasificación del carbón, el coque de petróleo y combustibles fósiles similares, entre otros, también son fuentes potenciales de gas reductor según la situación particular y la disponibilidad. El diagrama de flujo del proceso se encuentra en la Fig. 3.

Fig. 3 Diagrama de flujo del proceso HYL-ZR

Además, la planta DR se puede diseñar para producir DRI con alto contenido de carbono, DRI caliente, que se puede alimentar directamente al horno eléctrico de arco adyacente a través del sistema HYTEMP o a las unidades de fabricación de briquetas para producir HBI o cualquier combinación de estos productos.

La eficiencia energética general del proceso ZR se optimiza mediante la integración de una alta temperatura de reducción (por encima de 1050 °C), el reformado 'in situ' dentro del horno de cuba, así como mediante una menor utilización de equipos térmicos en la planta. Por lo tanto, el producto toma la mayor parte de la energía suministrada al proceso, con mínimas pérdidas de energía al medio ambiente.

El proceso permite alcanzar niveles de carbono de hasta el 5,5 %, debido al potencial mejorado de carburación de los gases dentro del reactor y la mayor parte del carbono está presente en forma de carburo de hierro.

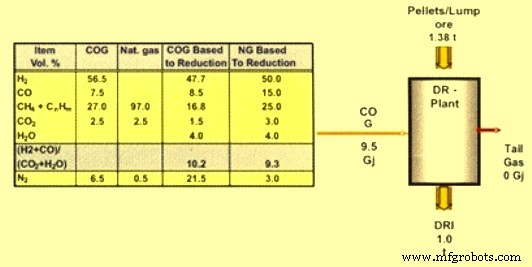

Aunque las composiciones químicas del COG y el gas natural (GN) son bastante diferentes, el COG se puede usar directamente en el proceso ZR con la misma configuración básica; en realidad, la composición del gas que ingresa al reactor es muy similar, como se indica en la Fig. 4 para ambos. ZR basado en gas natural o ZR basado en COG. El requisito típico de COG para la producción de DRI, basado en el proceso HYL-ZR, es de aproximadamente 9,5 GJ/t DRI, para un DRI de 94 % de metalización y 4 % de carbono.

Fig. 4 Comparación de reducciones basadas en COG y NG

Proceso de manufactura

- Gas natural

- Helio

- Abordar la sostenibilidad con los avances de la Industria 4.0

- Impresión 3D preparada para producción con Onyx

- Sistema de Automatización, Control y Medición de Planta de Horno de Coque

- Hierro de Reducción Directa y sus Procesos de Producción

- Generación y uso de gas de horno de coque

- Recuperación de amoníaco durante la producción de coque a partir de carbón coquizable

- Maximice el valor de su producción con OEE

- Fishbowl Manufacturing ayuda con la planificación de la producción

- Creación de prototipos y producción de tiradas cortas con fundición a presión