Papel de aluminio

Antecedentes

El papel de aluminio está hecho de una aleación de aluminio que contiene entre 92 y 99 por ciento de aluminio. Por lo general, entre 0,00017 y 0,0059 pulgadas de espesor, la lámina se produce en muchos anchos y resistencias para literalmente cientos de aplicaciones. Se utiliza para fabricar aislamientos térmicos para la industria de la construcción, aletas para acondicionadores de aire, bobinas eléctricas para transformadores, condensadores para radios y televisores, aislamientos para tanques de almacenamiento, productos decorativos y contenedores y embalajes. La popularidad del papel de aluminio para tantas aplicaciones se debe a varias ventajas importantes, una de las más importantes es que las materias primas necesarias para su fabricación son abundantes. El papel de aluminio es económico, duradero, no tóxico y resistente a la grasa. Además, resiste el ataque químico y proporciona un excelente blindaje eléctrico y no magnético.

Los envíos (en 1991) de papel de aluminio totalizaron 913 millones de libras, y los envases representaron el setenta y cinco por ciento del mercado del papel de aluminio. La popularidad del papel de aluminio como material de embalaje se debe a su excelente impermeabilidad al vapor de agua y los gases. También extiende la vida útil, usa menos espacio de almacenamiento y genera menos desperdicio que muchos otros materiales de empaque. En consecuencia, la preferencia por el aluminio en los envases flexibles se ha convertido en un fenómeno mundial. En Japón, el papel de aluminio se utiliza como componente de barrera en latas flexibles. En Europa, los envases flexibles de aluminio dominan el mercado de envases blíster farmacéuticos y envoltorios de caramelos. La caja de bebidas asépticas, que utiliza una fina capa de papel de aluminio como barrera contra el oxígeno, la luz y el olor, también es bastante popular en todo el mundo.

El aluminio es el metal descubierto más recientemente que la industria moderna utiliza en grandes cantidades. Conocidos como "alúmina", los compuestos de aluminio se usaban para preparar medicinas en el antiguo Egipto y para fijar tintes para telas durante la Edad Media. A principios del siglo XVIII, los científicos sospecharon que estos compuestos contenían un metal y, en 1807, el químico inglés Sir Humphry Davy intentó aislarlo. Aunque sus esfuerzos fracasaron, Davy confirmó que la alúmina tenía una base metálica, que inicialmente llamó "aluminio". Posteriormente, Davy cambió esto a "aluminio" y, aunque los científicos de muchos países escriben el término "aluminio", la mayoría de los estadounidenses utilizan la ortografía revisada de Davy. En 1825, un químico danés llamado Hans Christian Ørsted aisló con éxito el aluminio y, veinte años más tarde, un físico alemán llamado Friedrich Wohler pudo crear partículas más grandes del metal; sin embargo, las partículas de Wohler eran todavía del tamaño de la cabeza de un alfiler. En 1854, Henri Sainte-Claire Deville, un científico francés, refinó el método de Wohler lo suficiente como para crear trozos de aluminio del tamaño de canicas. El proceso de Deville sentó las bases para la industria moderna del aluminio, y las primeras barras de aluminio fabricadas se exhibieron en 1855 en la Exposición de París.

En este punto, el alto costo de aislar el metal recién descubierto limitó sus usos industriales. Sin embargo, en 1866, dos científicos que trabajaban por separado en los Estados Unidos y Francia desarrollaron simultáneamente lo que se conoció como el método Hall-Héroult de separar la alúmina del oxígeno mediante la aplicación de una corriente eléctrica. Aunque tanto Charles Hall como Paul-Louis-Toussaint Héroult patentaron sus descubrimientos, en Estados Unidos y Francia respectivamente, Hall fue el primero en reconocer el potencial financiero de su proceso de purificación. En 1888  El proceso de refinación de bauxita de Bayer consta de cuatro pasos:digestión, clarificación, precipitación y calcinación. El resultado es un fino polvo blanco de óxido de aluminio. él y varios socios fundaron la Pittsburgh Reduction Company, que produjo los primeros lingotes de aluminio ese año. Utilizando la hidroelectricidad para alimentar una gran nueva planta de conversión cerca de las Cataratas del Niágara y abasteciendo la creciente demanda industrial de aluminio, la empresa de Hall, rebautizada como Aluminium Company of America (Alcoa) en 1907, prosperó. Posteriormente, Héroult estableció la Aluminium-Industrie-Aktien-Gesellschaft en Suiza. Alentados por la creciente demanda de aluminio durante la Primera y Segunda Guerra Mundial, la mayoría de las demás naciones industrializadas comenzaron a producir su propio aluminio. En 1903, Francia se convirtió en el primer país en producir láminas de aluminio purificado. Estados Unidos hizo lo mismo una década después, y su primer uso del nuevo producto fueron las bandas en las piernas para identificar palomas mensajeras. El papel de aluminio pronto se utilizó para envases y embalajes, y la Segunda Guerra Mundial aceleró esta tendencia, estableciendo el papel de aluminio como un material de embalaje importante. Hasta la Segunda Guerra Mundial, Alcoa siguió siendo el único fabricante estadounidense de aluminio purificado, pero en la actualidad hay siete productores principales de papel de aluminio ubicados en los Estados Unidos.

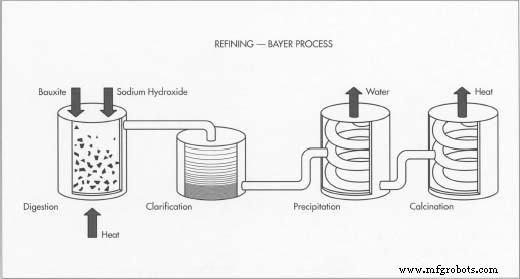

El proceso de refinación de bauxita de Bayer consta de cuatro pasos:digestión, clarificación, precipitación y calcinación. El resultado es un fino polvo blanco de óxido de aluminio. él y varios socios fundaron la Pittsburgh Reduction Company, que produjo los primeros lingotes de aluminio ese año. Utilizando la hidroelectricidad para alimentar una gran nueva planta de conversión cerca de las Cataratas del Niágara y abasteciendo la creciente demanda industrial de aluminio, la empresa de Hall, rebautizada como Aluminium Company of America (Alcoa) en 1907, prosperó. Posteriormente, Héroult estableció la Aluminium-Industrie-Aktien-Gesellschaft en Suiza. Alentados por la creciente demanda de aluminio durante la Primera y Segunda Guerra Mundial, la mayoría de las demás naciones industrializadas comenzaron a producir su propio aluminio. En 1903, Francia se convirtió en el primer país en producir láminas de aluminio purificado. Estados Unidos hizo lo mismo una década después, y su primer uso del nuevo producto fueron las bandas en las piernas para identificar palomas mensajeras. El papel de aluminio pronto se utilizó para envases y embalajes, y la Segunda Guerra Mundial aceleró esta tendencia, estableciendo el papel de aluminio como un material de embalaje importante. Hasta la Segunda Guerra Mundial, Alcoa siguió siendo el único fabricante estadounidense de aluminio purificado, pero en la actualidad hay siete productores principales de papel de aluminio ubicados en los Estados Unidos.

Materias primas

El aluminio figura entre los elementos más abundantes:después del oxígeno y el silicio, es el elemento más abundante que se encuentra en la superficie de la tierra, constituye más del ocho por ciento de la corteza hasta una profundidad de diez millas y aparece en casi todas las rocas comunes. Sin embargo, el aluminio no se presenta en su forma metálica pura, sino más bien como óxido de aluminio hidratado (una mezcla de agua y alúmina) combinado con sílice, óxido de hierro y titania. El mineral de aluminio más importante es la bauxita, que lleva el nombre de la ciudad francesa de Les Baux, donde se descubrió en 1821. La bauxita contiene hierro y óxido de aluminio hidratado, siendo este último su material constituyente más importante. En la actualidad, la bauxita es lo suficientemente abundante como para que solo se extraigan depósitos con un contenido de óxido de aluminio del cuarenta y cinco por ciento o más para producir aluminio. Los depósitos concentrados se encuentran en los hemisferios norte y sur, y la mayor parte del mineral utilizado en los Estados Unidos proviene de las Indias Occidentales, América del Norte y Australia. Dado que la bauxita se encuentra tan cerca de la superficie de la tierra, los procedimientos de extracción son relativamente simples. Los explosivos se utilizan para abrir grandes pozos en lechos de bauxita, después de lo cual se eliminan las capas superiores de tierra y roca. Luego, el mineral expuesto se retira con cargadores frontales, se apila en camiones o vagones de ferrocarril y se transporta a las plantas de procesamiento. La bauxita es pesada (generalmente, se puede producir una tonelada de aluminio de cuatro a seis toneladas del mineral), por lo tanto, para reducir  La fundición continua es una alternativa a la fundición y fundición de aluminio. Una ventaja de la colada continua es que no requiere un paso de recocido (tratamiento térmico) antes del laminado de la hoja, como lo hace el proceso de fusión y colada. Debido al costo de transporte, estas plantas suelen estar situadas lo más cerca posible de las minas de bauxita.

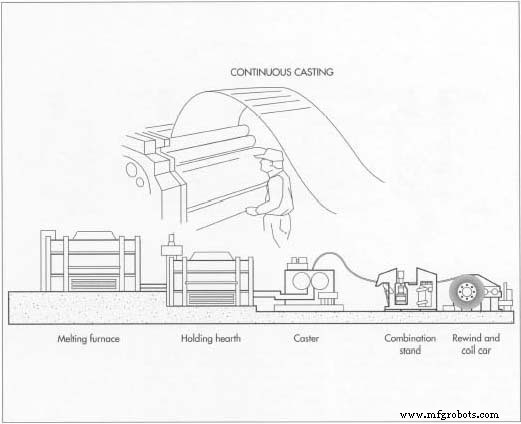

La fundición continua es una alternativa a la fundición y fundición de aluminio. Una ventaja de la colada continua es que no requiere un paso de recocido (tratamiento térmico) antes del laminado de la hoja, como lo hace el proceso de fusión y colada. Debido al costo de transporte, estas plantas suelen estar situadas lo más cerca posible de las minas de bauxita.

El

proceso de fabricación

La extracción de aluminio puro de la bauxita implica dos procesos. Primero, el mineral se refina para eliminar impurezas como óxido de hierro, sílice, titania y agua. Luego, el óxido de aluminio resultante se funde para producir aluminio puro. Después de eso, el aluminio se lamina para producir papel de aluminio.

Refinando - Proceso Bayer

- 1 El proceso Bayer utilizado para refinar la bauxita comprende cuatro pasos:digestión, clarificación, precipitación y calcinación. Durante la etapa de digestión, la bauxita se muele y se mezcla con hidróxido de sodio antes de ser bombeada a grandes tanques presurizados. En estos tanques, llamados digestores, la combinación de hidróxido de sodio, calor y presión descompone el mineral en una solución saturada de aluminato de sodio y contaminantes insolubles, que se depositan en el fondo.

- 2 La siguiente fase del proceso, la clarificación, consiste en enviar la solución y los contaminantes a través de un conjunto de tanques y prensas. Durante esta etapa, los filtros de tela atrapan los contaminantes, que luego se eliminan. Después de volver a filtrarse, la solución restante se transporta a una torre de enfriamiento.

- 3 En la siguiente etapa, precipitación, la solución de óxido de aluminio se mueve a un gran silo, donde, en una adaptación del método Deville, el fluido se siembra con cristales de aluminio hidratado para promover la formación de partículas de aluminio. A medida que los cristales semilla atraen a otros cristales en la solución, comienzan a formarse grandes grupos de hidrato de aluminio. Primero se filtran y luego se enjuagan.

- 4 La calcinación, el paso final en el proceso de refinamiento de Bayer, implica exponer el hidrato de aluminio a altas temperaturas. Este calor extremo deshidrata el material, dejando un residuo de polvo blanco fino:óxido de aluminio.

Fundición

- 5 La fundición, que separa el compuesto de aluminio y oxígeno (alúmina) producido por el proceso Bayer, es el siguiente paso en la extracción de aluminio metálico puro de la bauxita. Aunque el procedimiento actualmente utilizado deriva del método electrolítico inventado contemporáneamente por Charles Hall y Paul-Louis-Toussaint Héroult a finales del siglo XIX, se ha modernizado. Primero, la alúmina se disuelve en una celda de fundición, un molde de acero profundo revestido con carbono y lleno de un conductor líquido calentado que consiste principalmente en el compuesto de aluminio criolita.

- 6 A continuación, se hace correr una corriente eléctrica a través de la criolita, lo que hace que se forme una costra sobre la parte superior de la fusión de alúmina. Cuando se agita periódicamente más alúmina en la mezcla, esta corteza se rompe y se agita también. A medida que la alúmina se disuelve, se descompone electrolíticamente para producir una capa de aluminio fundido puro en el fondo de la celda de fundición. El oxígeno se fusiona con el carbono utilizado para revestir la celda y se escapa en forma de dióxido de carbono.

- 7 Aún en forma fundida, el aluminio purificado se extrae de las celdas de fundición, se transfiere a crisoles y se vacía en hornos. En esta etapa, se pueden agregar otros elementos para producir aleaciones de aluminio con características apropiadas para el producto final, aunque el papel de aluminio generalmente está hecho de 99,8 o 99,9 por ciento de aluminio puro. Luego, el líquido se vierte en dispositivos de fundición en frío directo, donde se enfría en grandes losas llamadas "lingotes" o "material de rebobinado". Después de recocido, tratado térmicamente para mejorar la trabajabilidad, los lingotes son aptos para enrollarlos en papel de aluminio.

El papel de aluminio se produce a partir de material de aluminio al enrollarlo entre rodillos pesados. Rolling produce dos acabados naturales en la lámina, brillante y mate. A medida que la lámina emerge de los rodillos, los cuchillos circulares la cortan en trozos rectangulares.

El papel de aluminio se produce a partir de material de aluminio al enrollarlo entre rodillos pesados. Rolling produce dos acabados naturales en la lámina, brillante y mate. A medida que la lámina emerge de los rodillos, los cuchillos circulares la cortan en trozos rectangulares. - Un método alternativo a la fusión y colada del aluminio se llama "colada continua". Este proceso involucra una línea de producción que consta de un horno de fusión, un hogar de retención para contener el metal fundido, un sistema de transferencia, una unidad de fundición, una unidad de combinación que consta de rodillos de arrastre, cizalla y brida, y un carro de rebobinado y bobina. Ambos métodos producen material de espesores que van desde 0,125 a 0,250 pulgadas (0,317 a 0,635 centímetros) y de varios anchos. La ventaja del método de colada continua es que no requiere una etapa de recocido antes del laminado de la hoja, como lo hace el proceso de fusión y colada, porque el recocido se consigue automáticamente durante el proceso de colada.

Lámina enrollable

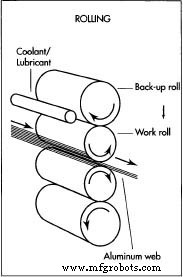

- 8 Después de que se hace el papel de aluminio, se debe reducir su grosor para hacer el papel de aluminio. Esto se logra en un laminador, donde el material pasa varias veces a través de rodillos metálicos llamados rodillos de trabajo. A medida que las hojas (o bandas) de aluminio pasan a través de los rodillos, se aprietan más finas y se extruyen a través del espacio entre los rodillos. Los rodillos de trabajo se emparejan con rodillos más pesados llamados rodillos de respaldo, que aplican presión para ayudar a mantener la estabilidad de los rodillos de trabajo. Esto ayuda a mantener las dimensiones del producto dentro de las tolerancias. Los rodillos de trabajo y de respaldo giran en direcciones opuestas. Se agregan lubricantes para facilitar el proceso de laminación. Durante este proceso de laminación, el aluminio ocasionalmente debe ser recocido (tratado térmicamente) para mantener su trabajabilidad.

- La reducción de la lámina se controla ajustando las rpm de los rodillos y la viscosidad (la resistencia al flujo), la cantidad y la temperatura de los lubricantes de laminación. El espacio entre rodillos determina tanto el grosor como la longitud de la hoja que sale del molino. Este espacio se puede ajustar subiendo o bajando el rodillo de trabajo superior. Rolling produce dos acabados naturales en la lámina, brillante y mate. El acabado brillante se produce cuando la lámina entra en contacto con las superficies de los rodillos de trabajo. Para producir el acabado mate, se deben empaquetar dos hojas juntas y enrollar simultáneamente; cuando se hace esto, los lados que se tocan entre sí terminan con un acabado mate. Se pueden utilizar otros métodos de acabado mecánico, normalmente producidos durante las operaciones de conversión, para producir ciertos patrones.

- 9 A medida que las hojas de papel de aluminio pasan a través de los rodillos, se recortan y cortan con cuchillas circulares o similares a navajas instaladas en el laminador. Recortar se refiere a los bordes de la lámina, mientras que cortar implica cortar la lámina en varias hojas. Estos pasos se utilizan para producir anchos de bobinado estrechos, para recortar los bordes de material laminado o revestido y para producir piezas rectangulares. Para ciertas operaciones de fabricación y conversión, las bandas que se han roto durante el laminado deben volver a unirse o empalmarse. Los tipos comunes de empalmes para unir bandas de láminas lisas y / o láminas con respaldo incluyen cinta ultrasónica, termosellable, cinta selladora a presión y soldadura eléctrica. El empalme ultrasónico utiliza una soldadura de estado sólido, hecha con un transductor ultrasónico, en el metal superpuesto.

Procesos de acabado

- 10 Para muchas aplicaciones, el papel de aluminio se usa en combinación con otros materiales. Puede recubrirse con una amplia gama de materiales, como polímeros y resinas, con fines decorativos, protectores o de termosellado. Puede laminarse sobre papeles, cartones y películas plásticas. También se puede cortar, darle cualquier forma, imprimir, grabar en relieve, cortar en tiras, laminar, grabar y anodizar. Una vez que la lámina está en su estado final, se empaqueta en consecuencia y se envía al cliente.

Control de calidad

Además del control en proceso de parámetros como la temperatura y el tiempo, el producto laminado terminado debe cumplir con ciertos requisitos. Por ejemplo, se ha encontrado que diferentes procesos de conversión y usos finales requieren diversos grados de sequedad en la superficie de la hoja para un rendimiento satisfactorio. Se utiliza una prueba de humectabilidad para determinar la sequedad. En esta prueba, diferentes soluciones de alcohol etílico en agua destilada, en incrementos del diez por ciento en volumen, se vierten en una corriente uniforme sobre la superficie de la hoja. Si no se forman gotas, la humectabilidad es cero. El proceso continúa hasta que se determina qué porcentaje mínimo de solución de alcohol mojará completamente la superficie de la lámina.

Otras propiedades importantes son el espesor y la resistencia a la tracción. Los métodos de prueba estándar han sido desarrollados por la Sociedad Estadounidense de Pruebas y Materiales (ASTM). El espesor se determina pesando una muestra y midiendo su área, y luego dividiendo el peso por el producto del área por la densidad de la aleación. La prueba de tensión de la lámina debe controlarse cuidadosamente porque los resultados de la prueba pueden verse afectados por bordes ásperos y la presencia de pequeños defectos, así como otras variables. La muestra se coloca en una empuñadura y se aplica una fuerza de tracción o tracción hasta que se produce la fractura de la muestra. Se mide la fuerza o resistencia requerida para romper la muestra.

El futuro

La popularidad del papel de aluminio, especialmente para envases flexibles, seguirá creciendo. Las bolsas selladas con aletas de cuatro lados han ganado una gran popularidad para aplicaciones militares, médicas y de venta minorista de alimentos y, en tamaños más grandes, para paquetes de servicio de alimentos institucionales. También se han introducido bolsas para envasar de 4 a 18 litros (1,06 a 4,75 galones) de vino . para los mercados minoristas y de restaurantes, y para otros mercados de servicios de alimentos. Además, se siguen desarrollando otros productos para otras aplicaciones. El aumento de popularidad del microondas hornos ha dado lugar al desarrollo de varias formas de contenedores semirrígidos a base de aluminio diseñados específicamente para estos hornos. Más recientemente, se han desarrollado láminas de cocción especiales para asar.

Sin embargo, incluso el papel de aluminio está siendo examinado en lo que respecta a su "compatibilidad" con el medio ambiente. De ahí que los fabricantes estén incrementando sus esfuerzos en el área de reciclaje; de hecho, todos los productores de papel de aluminio de EE. UU. han comenzado programas de reciclaje a pesar de que el tonelaje total y la tasa de captura del papel de aluminio son mucho más bajos que los de las latas de aluminio fáciles de reciclar. El papel de aluminio ya tiene la ventaja de ser liviano y pequeño, lo que ayuda a reducir su contribución al flujo de desechos sólidos. De hecho, los envases de papel de aluminio laminado representan solo el 17/100 del uno por ciento de los desechos sólidos de EE. UU.

Para los residuos de envases, la solución más prometedora puede ser la reducción de fuentes. Por ejemplo, empaquetar 65 libras (29,51 kilogramos) de café en latas de acero requiere 20 libras (9.08 kilogramos) de acero pero solo tres libras (4.08 kilogramos) de empaque laminado, incluido el papel de aluminio. Este tipo de embalaje también ocupa menos espacio en el vertedero. La División de Papel de Aluminio de la Asociación de Aluminio está incluso desarrollando un programa educativo sobre papel de aluminio para universidades y diseñadores de empaques profesionales con el fin de ayudar a informar a dichos diseñadores sobre los beneficios de cambiar a empaques flexibles.

El papel de aluminio también utiliza menos energía tanto durante la fabricación como durante la distribución, y la chatarra de la planta se recicla. De hecho, el aluminio reciclado, incluidas las latas y el papel de aluminio, representa más del 30 por ciento del suministro anual de metal de la industria. Este número ha ido aumentando durante varios años y se espera que continúe. Además, se están mejorando los procesos utilizados durante la fabricación de láminas para reducir la contaminación del aire y los desechos peligrosos.

Proceso de manufactura