Túnel

Antecedentes

Un túnel es un pasaje subterráneo o submarino que es principalmente horizontal. Los de diámetro relativamente pequeño llevan líneas de servicios públicos o funcionan como tuberías. Los túneles que transportan personas por ferrocarril o automóvil a menudo comprenden dos o tres grandes pasajes paralelos para el tráfico en dirección opuesta, los vehículos de servicio y las rutas de salida de emergencia.

El túnel más largo del mundo lleva agua 105 millas (170 km) a la ciudad de Nueva York desde el río Delaware. El túnel de transporte de personas más largo es el túnel del ferrocarril de Seikan. Es una conexión ferroviaria de 33 millas (53 km) de largo y 32 pies (9,7 m) de diámetro entre las dos islas más grandes de Japón, Honshu y Hokkaido.

Uno de los túneles más esperados fue el Túnel del Canal de la Mancha. Completado en 1994, este túnel conecta Gran Bretaña con Europa a través de tres túneles de 50 km de largo (dos unidireccionales y uno de servicio). Veintitrés millas (37 km) de este túnel están bajo el agua.

Historial

Los túneles fueron excavados a mano por varias civilizaciones antiguas en las regiones de la India y el Mediterráneo. Además de las herramientas de excavación y las sierras de cobre para rocas, a veces se usaba fuego para calentar una obstrucción de roca antes de rociarla con agua para romperla. El método de cortar y cubrir —cavar una zanja profunda, construir un techo a una altura adecuada dentro de la zanja y cubrir la zanja sobre el techo (una técnica de túneles que todavía se emplea hoy en día) — se utilizó en Babilonia hace 4.000 años.

El primer avance más allá de la excavación manual fue el uso de pólvora para volar un túnel de canal de 515 pies (160 m) de largo en Francia en 1681. Los siguientes dos avances importantes se produjeron alrededor de 1850. Se reemplazó la nitroglicerina (estabilizada en forma de dinamita) la pólvora menos poderosa en la voladura de túneles. Se utilizaron vapor y aire comprimido para hacer funcionar los taladros para crear agujeros para las cargas explosivas. Esta mecanización eventualmente reemplazó el proceso manual que hizo famoso John Henry, el "hombre que maneja el acero", quien balanceó un mazo de 10 libras (4.4 kg) con cada mano durante 12 horas al día, golpeando cinceles de acero a una profundidad de 14 pies (4,2 m) en roca sólida.

Entre 1820 y 1865, los ingenieros británicos Marc Brunel y James Greathead desarrollaron varios modelos de un escudo de túneles que les permitió construir dos túneles bajo el río Támesis. Un recinto rectangular o circular (el escudo) se dividió horizontal y verticalmente en varios compartimentos. Un hombre que trabajara en cada compartimento podría quitar una tabla a la vez de la cara del escudo, cavar unos centímetros más adelante y volver a colocar la tabla. Cuando se había excavado el espacio de toda la superficie frontal, se empujó el escudo hacia adelante y se repitió el proceso de excavación. Los trabajadores en la parte trasera del escudo cubrieron el túnel con ladrillos o aros de hierro fundido.

En 1873, el tunelizador estadounidense Clinton Haskins evitó que el agua se filtrara a un túnel ferroviario en construcción debajo del río Hudson llenándolo con aire comprimido. La técnica todavía se utiliza hoy en día, aunque presenta varios peligros. Los trabajadores deben pasar tiempo en cámaras de descompresión al final de su turno, un requisito que limita las salidas de emergencia del túnel. La presión dentro del túnel debe equilibrarse cuidadosamente con la presión de la tierra y el agua circundante; un desequilibrio hace que el túnel colapse o reviente (lo que posteriormente permite que se inunde).

El suelo blando es propenso a colapsar y puede obstruir el equipo de excavación. Una forma de estabilizar el suelo es congelarlo haciendo circular refrigerante a través de tuberías incrustadas a intervalos en toda el área. Esta técnica se ha utilizado en los Estados Unidos desde principios del siglo XX. Otra técnica de estabilización e impermeabilización, ampliamente utilizada desde la década de 1970, es inyectar lechada (agente adhesivo líquido) en el suelo o la roca fracturada que rodea la ruta del túnel.

El hormigón proyectado es un hormigón líquido que se pulveriza sobre superficies. Inventado en 1907, se ha utilizado como revestimiento preliminar y final para túneles desde la década de 1920.

En 1931, se idearon los primeros jumbos de perforación para cavar túneles que desviarían el río Colorado alrededor del sitio de construcción de la presa Hoover. Estos jumbos consistían en 24-30 taladros neumáticos montados en un marco soldado a la plataforma de un camión. Los jumbos modernos permiten que un solo operador controle varios taladros montados en brazos controlados hidráulicamente. En 1954, mientras construía túneles de desvío para la construcción de una presa en Dakota del Sur, James Robbins inventó la tuneladora (TBM), un dispositivo cilíndrico con cabezales de excavación o corte montados en una cara frontal giratoria que tritura la roca y el suelo como la máquina. se arrastra hacia adelante. Las tuneladoras modernas se personalizan para cada proyecto haciendo coincidir los tipos y la disposición de los cabezales de corte con la geología del sitio; además, el diámetro de la tuneladora debe ser igual al diámetro del túnel diseñado (incluido su revestimiento).

Materias primas

Los materiales utilizados en los túneles varían según el diseño y los métodos de construcción elegidos para cada proyecto. La lechada que se usa para estabilizar el suelo o rellenar huecos detrás del revestimiento del túnel puede contener varios materiales, incluidos silicato de sodio, cal, humo de sílice, cemento y bentonita (una arcilla volcánica altamente absorbente). La lechada de bentonita y agua también se utiliza como medio de suspensión y transporte de estiércol (escombros extraídos del túnel) y como lubricante para objetos que se empujan a través del túnel (por ejemplo, tuneladoras, escudos). El agua se utiliza para controlar el polvo durante la perforación y después de la voladura, que a menudo se realiza con un explosivo de gelatina de baja congelación. La salmuera de agua y sal o el nitrógeno líquido son refrigerantes comunes para estabilizar suelos blandos mediante congelación. El material de revestimiento moderno más común, hormigón reforzado con acero o fibra, se puede rociar, moldear en el lugar o prefabricar en paneles.

Elección del método

El método de construcción de un túnel está determinado por varios factores, incluida la geología, el costo y la posible interrupción de otras actividades. Se pueden utilizar diferentes métodos en túneles individuales que son parte del mismo proyecto más grande; por ejemplo, se están utilizando cuatro métodos separados en partes del proyecto Central Artery / Tunnel de Boston.

El proceso de fabricación

Preparando

- 1 La geología del sitio se evalúa examinando las características de la superficie y las muestras de testigos del subsuelo. Se puede construir un túnel piloto de aproximadamente un tercio del diámetro del túnel principal planificado a lo largo de toda la ruta para evaluar más a fondo la geología y probar el método de construcción seleccionado. El túnel piloto puede correr a lo largo del camino del túnel principal y eventualmente conectarse a él a intervalos para proporcionar ventilación, acceso de servicio y una ruta de escape. O el túnel piloto puede ampliarse para producir el túnel principal.

- 2 Si se requiere estabilizar el suelo, se puede hacer inyectando lechada a través de pequeños tubos colocados en el suelo a intervalos. Alternativamente, se puede hacer circular un refrigerante a través de tuberías empotradas en el suelo para congelar el suelo.

Minería

-

3 Se utilizan siete métodos diferentes para eliminar material del camino del túnel. El primero es el método del tubo sumergido. Los trabajadores preparan un sitio de túnel submarino cavando una zanja en el fondo del canal. Las secciones de acero u hormigón armado de la carcasa del túnel se construyen en tierra firme. Cada sección puede tener varios cientos de pies (100 mo más) de largo. Los extremos de la sección están sellados y la sección flota hasta el sitio del túnel. La sección está atada a anclajes adyacentes a la zanja y los tanques de lastre integrados en la sección están inundados. A medida que la sección se hunde, se guía a su lugar en la zanja. La sección se conecta a la sección contigua, previamente colocada, y se retiran las placas que sellan ese extremo de cada sección. Un sello de goma entre las dos secciones asegura una conexión hermética.

En el método de cortar y cubrir, los trabajadores cavan una zanja lo suficientemente grande como para contener el túnel y su caparazón. Se construye un tubo en forma de caja, a menudo mediante vaciado in situ de hormigón armado. En ciertos tipos de suelo o muy cerca de otras estructuras, las paredes del túnel se pueden construir antes de que comience la excavación para evitar que la zanja se derrumbe durante la excavación. Esto se puede hacer clavando láminas de acero en el suelo o construyendo una pared de lechada (una zanja profunda que se llena con arcilla acuosa a medida que se quita la suciedad). Cuando se alcanza el tamaño deseado para una sección de muro, se baja una jaula de varillas de refuerzo de acero y se bombea hormigón para desplazar la lechada de arcilla húmeda. A medida que la excavación progresa lo suficiente como para que la maquinaria de excavación esté por debajo del nivel del suelo, se pueden colocar paneles de superficie temporales a lo largo de la zanja para permitir que el tráfico se mueva a través de ella. Cuando la estructura del túnel se ha completado, se cubre reemplazando el suelo excavado.

El tercer método es el método de arriba hacia abajo. Un par de muros paralelos se incrustan en el suelo a lo largo de la ruta del túnel mediante la colocación de tablestacas de acero o la construcción de muros de lechada. Se cava una zanja entre las paredes a una profundidad igual a la distancia planificada desde la superficie hasta el interior del techo del túnel. El techo del túnel se forma entre las paredes enmarcando y vertiendo hormigón armado en la parte inferior de la zanja poco profunda. Una vez que el techo del túnel se ha curado, se cubre con una membrana impermeabilizante y se reemplaza el suelo excavado por encima. La maquinaria de excavación convencional, como un cargador frontal, se utiliza para excavar el suelo entre las paredes del diafragma y debajo del techo del túnel. Cuando se ha alcanzado la profundidad suficiente, se vierte un piso de hormigón armado para completar la estructura del túnel.

Con el método de perforación y voladura se usa un jumbo de perforación para perforar un patrón predeterminado de agujeros en la roca a lo largo del camino del túnel. Se insertan cargas de dinamita cuidadosamente planificadas en los orificios perforados. Las cargas se detonan en una secuencia diseñada para separar el material del camino del túnel sin dañar indebidamente la roca circundante. El aire circula a través del área de explosión para eliminar los gases y el polvo de la explosión. Los escombros desprendidos por la explosión se retiran. Se utilizan taladros neumáticos y herramientas manuales para alisar la superficie de la sección volada y eliminar los trozos de roca sueltos.

El Eurotúnel.

El Eurotúnel. La construcción del Túnel del Canal de la Mancha entre Inglaterra y Francia, un sueño durante siglos imaginado y alentado por Napoleón, se inició en 1987. Originalmente conocido como el Chunnel y ahora conocido como Eurotunnel, se completó en 1994 a un costo de $ 13 mil millones. . Los dos túneles ferroviarios (uno para el tráfico en dirección norte y otro para el tráfico en dirección sur) y un túnel de servicio tienen cada uno 31 millas (50 km) de longitud y una profundidad promedio de 150 pies (46 m) bajo el lecho marino. Es el primer vínculo físico entre Gran Bretaña y el continente europeo. Se proporciona servicio de tren de pasajeros, así como el transporte de automóviles y camiones. Los tiempos de viaje de Londres a París se han reducido de más de cinco horas (por mar) a tres horas a través del Eurotúnel.

El túnel Seikan en Japón se puso en servicio en 1988. El túnel de 33 millas (53 km) de largo conecta el extremo norte de la isla principal de Honshu en Japón con la isla de Hokkaido, pasando por debajo del estrecho de Tsugaru. El Túnel Seikan es el túnel submarino más largo del mundo, que implica la excavación 330 pies (100 m) debajo del lecho marino a través de un estrecho donde el mar tiene hasta 460 pies (140 m) de profundidad.

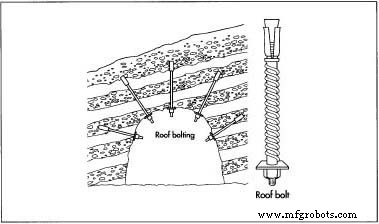

Por lo general, es necesario estabilizar y reforzar la superficie de la sección recién granallada con un revestimiento preliminar. Una técnica consiste en insertar una serie de nervaduras de acero conectadas por tirantes de madera o acero. Otra técnica, llamada el nuevo método austriaco de tunelización (NATM), consiste en rociar la superficie con algunas pulgadas (varios centímetros) de hormigón. En condiciones geológicas apropiadas,

Túneles de escudo. este revestimiento de "hormigón proyectado" puede complementarse insertando varillas de acero largas (pernos de roca) en la roca y apretando las tuercas contra las placas de acero que rodean la cabeza de cada perno.

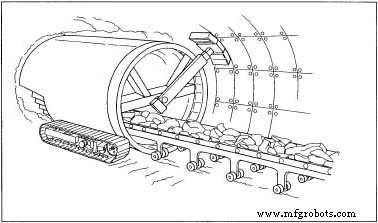

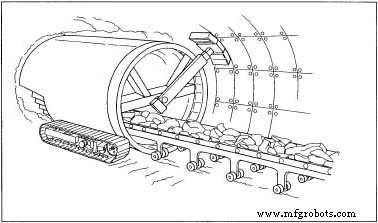

Túneles de escudo. este revestimiento de "hormigón proyectado" puede complementarse insertando varillas de acero largas (pernos de roca) en la roca y apretando las tuercas contra las placas de acero que rodean la cabeza de cada perno. Un quinto método para eliminar material del túnel es el método de conducción de escudos o de elevación del túnel. Algunos túneles todavía se cavan con un escudo estilo Greathead. La parte superior del escudo se extiende más allá de los lados y la parte inferior, proporcionando un techo protector para los trabajadores que excavan antes del escudo. El borde de ataque de la parte superior del escudo es afilado para que pueda atravesar el suelo. La excavación se puede realizar a mano o con herramientas eléctricas. El exceso de material se devuelve a través del escudo en una cinta transportadora, se carga en carros y se saca del túnel. Cuando los trabajadores han excavado material frente al escudo hasta donde se extiende la parte superior, los gatos en la parte posterior del escudo se sujetan contra la sección más reciente del revestimiento del túnel. La activación de los gatos empuja el escudo hacia adelante para que los trabajadores puedan comenzar a cavar otra sección. Una vez que el escudo se ha movido hacia adelante, los gatos se retraen y los segmentos de anillo de acero u hormigón armado se atornillan en su lugar para formar una sección de revestimiento permanente para el túnel.

El levantamiento de túneles es una técnica similar, pero el escudo que se clava en el suelo es en realidad una sección prefabricada del revestimiento del túnel.

En el método de deriva paralela, se perforan una serie de orificios horizontales paralelos (derivas) utilizando maquinaria de microtúneles (los microtúneles son demasiado pequeños para que los mineros humanos trabajen en su interior), como barrenas o versiones pequeñas de TMB. Estas derivas se llenan; por ejemplo, pueden introducirse tubos de acero y luego rellenarlos con lechada. Las galerías llenas forman un arco protector alrededor del camino del túnel. Se utiliza maquinaria de excavación para remover la tierra del interior del arco.

El método final es el método de la tuneladora. Los tipos y la disposición de los dispositivos de corte en la cara de la tuneladora están determinados por la geología en el sitio del túnel. La cara gira lentamente y muele la roca y el suelo frente a ella (por ejemplo, las tuneladoras utilizadas para construir el Túnel del Canal de la Mancha podrían girar hasta 12 revoluciones por minuto en un suelo óptimo). La tuneladora se empuja constantemente hacia adelante para mantener la cara en contacto con su objetivo. La presión de avance puede ser ejercida por gatos en la parte trasera de la tuneladora que empujan contra la sección de revestimiento del túnel instalada más recientemente. Alternativamente, los brazos de agarre pueden extenderse hacia afuera desde los lados de la tuneladora y empujar contra las paredes rocosas del túnel para mantener la máquina en su lugar mientras la cara se empuja hacia adelante. El estiércol se pasa a través de orificios en la cara y se transporta mediante una cinta transportadora a la parte trasera de la tuneladora, donde cae en carros que lo transportan fuera del túnel. Se puede bombear bentonita a través de la superficie de la tuneladora para hacer que la superficie del suelo sea más trabajable y para eliminar la suciedad. Algunas tuneladoras están equipadas en la parte trasera con brazos robóticos que colocan y unen segmentos del revestimiento del túnel tan pronto como la máquina se ha movido hacia adelante.

Los pernos de acero del techo están asegurados a la roca para sostener la parte superior del túnel. una distancia suficiente. En otros casos, el NATM se utiliza para crear un revestimiento preliminar a medida que avanza la tuneladora.

Los pernos de acero del techo están asegurados a la roca para sostener la parte superior del túnel. una distancia suficiente. En otros casos, el NATM se utiliza para crear un revestimiento preliminar a medida que avanza la tuneladora. Especialmente en los casos en que dos tuneladoras cavan una hacia la otra desde extremos opuestos de un túnel, puede resultar demasiado difícil o costoso retirarlas una vez finalizada la excavación. A medida que se acerca al final de su misión, la tuneladora puede ser desviada del camino del túnel para cavar un corto espolón en el que está permanentemente sellada.

Revestimiento final

-

4 En algunos casos, el revestimiento final se coloca durante el proceso de excavación. Dos ejemplos son las tuneladoras que instalan segmentos de revestimiento y túneles prefabricados que se colocan con gatos. En otros casos, se debe construir un revestimiento final después de excavar todo el túnel. Una opción es verter un revestimiento de hormigón armado en su lugar. El encofrado deslizante es una técnica eficaz en la que una sección de encofrado se mueve lentamente hacia adelante a medida que se vierte el hormigón entre ella y la pared del túnel; el concreto se endurece lo suficientemente rápido como para sostenerse cuando la forma avanza.

Una segunda opción es instalar segmentos de hormigón preformado o revestimiento de acero, como lo hacen algunas tuneladoras. Los segmentos de revestimiento se construyen de modo que varios de ellos se puedan unir para formar un anillo completo de unos pocos pies (uno o dos metros) de ancho. Una vez que se ha atornillado un anillo en su lugar, se inyecta lechada entre él y la pared del túnel.

Una tercera opción es rociar una capa de hormigón proyectado de varias pulgadas (70 mm o más) de espesor sobre las paredes del túnel. Primero se pueden colocar una o dos capas de malla de alambre para reforzar el hormigón proyectado, o se pueden agregar fibras de refuerzo a la mezcla de hormigón para aumentar su resistencia.

Subproductos / Residuos

A veces, la tierra extraída de un túnel simplemente se desecha en un vertedero. En otros casos, sin embargo, se convierte en materia prima para otros proyectos. Por ejemplo, se puede utilizar para formar el curso base de una carretera de acceso o para crear terraplenes de carreteras para arcenes más anchos o control de la erosión.

Control de calidad

Además de mantener la estabilidad del terreno alrededor del túnel y asegurar la integridad estructural del revestimiento del túnel, se debe lograr una alineación adecuada del camino de excavación. Dos herramientas valiosas son los sensores del sistema de posicionamiento global (GPS) que reciben datos de ubicación precisos a través de señales de satélite y sistemas de guía que proyectan y detectan un rayo láser dentro del túnel.

El futuro

Los métodos, materiales y maquinaria de exploración son posibles áreas de mejora. Las ondas de sonido transmitidas a través de la tierra ahora pueden generar una exploración CAT virtual de la trayectoria del túnel, lo que reduce la necesidad de perforar muestras de testigos y túneles piloto. Algunos ejemplos de investigación de materiales involucran herramientas de corte que son más efectivas y duraderas, concreto con tasas de endurecimiento controladas con mayor precisión y mejores procesos para modificar el suelo para que sea más fácil de cortar, excavar o remover. Los desarrollos recientes en tecnología de máquinas incluyen tuneladoras de múltiples cabezales que pueden perforar dos o tres túneles paralelos simultáneamente y una tuneladora que puede doblar una esquina hasta 90 ° mientras corta. Una mejor capacidad de control remoto para la maquinaria de excavación mejoraría la seguridad al reducir la cantidad de tiempo que las personas tienen que estar bajo tierra durante el proceso de excavación.

Proceso de manufactura

- ¿Qué es el mecanizado VMC?

- Guía para el marcado láser de aluminio

- Soldadura MIG frente a soldadura TIG

- Guía de marcado láser

- Consideraciones para el mecanizado suizo de alta producción

- Guía para la creación de prototipos CNC

- Comprensión del proceso de fabricación del eje

- Electropulido frente a pasivación

- ¿Qué es la pasivación de acero inoxidable?

- Túnel

- Para reflexionar:Evite la visión de túnel en la planta