Velero

Antecedentes

Para las personas a las que les gusta estar cerca del agua, los veleros proporcionan un medio para deslizarse sobre su superficie. Incluso cuando el agua está congelada, los barcos de hielo (veleros con correderas o aspas en el casco) pueden deslizarse sobre el hielo. El velero es una forma de transporte, un tipo de recreación que va desde la simple embarcación hasta el yate de carreras más elaborado, e incluso una forma de vivienda. Un yate enorme con equipamiento personalizado y tripulación es un símbolo de riqueza. Un barco de una sola persona con una vela diminuta representa la libertad. Un viejo y majestuoso barco clipper se remonta a batallas históricas, el comercio de especias y té, y leyendas marinas como el "Flying Dutchman". Y una bahía o un lago lleno de veleros y casquillos blancos con nubes ondeando arriba hacen una imagen perfecta para pintar y un recuerdo imborrable.

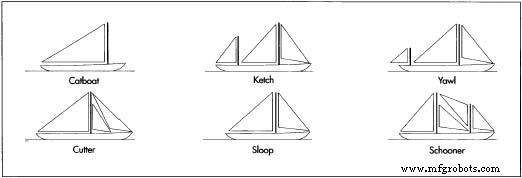

Navegar fue una vez un pasatiempo de los ricos, pero la disponibilidad de tiempo libre y más dinero en efectivo para la persona "promedio" ha hecho de la navegación una de las formas de recreación más populares. Los veleros pueden ser hechos a mano o construidos en fábrica en todos los tamaños, desde veleros de día y otros botes de menos de 11 pies (3.4 m) de largo, hasta botes ligeros, veleros más grandes de un solo mástil, botes de dos mástiles llamados yawls y yates grandes. Los yates siguen el modelo de los veleros históricos llamados bergantines, cúter, clíper y goletas. Los barcos que se utilizan para las carreras están especialmente diseñados para la velocidad y la maniobrabilidad, mientras que los veleros de todos los tamaños que tienen compartimentos a bordo para los pasajeros y la tripulación son más resistentes en diseño con más detalles para mayor comodidad. Muchos veleros también llevan motores diésel intraborda o fuera de borda en caso de que estén en calma (inmóviles por falta de viento) o si sus marineros simplemente quieren un regreso más rápido a puerto.

Por supuesto, el velero se distingue de otras embarcaciones por sus velas. Una vela es simplemente un trozo de tela que se usa para atrapar el viento y conducir el bote a través del agua. La mayoría de las velas modernas están hechas de Dacron, una fibra de poliéster. Debido a que la tela se calienta para fusionar las fibras, el viento no puede escapar a través de los poros como los de la tela tejida, y la superficie tiene un factor de fricción muy bajo. Las velas de poliéster también son ligeras y se estiran poco.

Las velas se dividen en dos categorías principales y luego en muchas subclases. Las dos categorías principales son velas cuadradas y triangulares. Las velas cuadradas se montan a lo largo del eje principal del barco para utilizar la presión del viento para impulsar el barco. El viento golpea solo la parte trasera o trasera de las velas cuadradas. Las velas triangulares siguen el mismo eje que el barco, con velas de proa en la proa o proa del barco y velas de popa en la popa o popa. Ambos lados de las velas triangulares se utilizan para el movimiento hacia adelante y se pueden ajustar para aprovechar al máximo la fuerza del viento.

Las subclases de velas reciben su nombre de las piezas de aparejo que las sostienen o de los aparejos vecinos. Los mástiles son identificadores importantes. Un velero de tres mástiles tiene un trinquete, un mayor y un mástil de mesana (hacia la popa). Los barcos de un solo mástil solo tienen un palo mayor. Los buques de dos mástiles pueden tener un trinquete y un palo mayor o un mayor y un palo de mesana, donde el palo de mesana es el más corto de los dos. Las velas nombradas por partes del barco incluyen velas de cangrejo, velas de foque, velas de vela y velas latinas y de luga. Las velas también se nombran para usos especializados:las velas de verano son para condiciones tropicales, las velas de tormenta se usan cuando hace mal tiempo, las velas de carrera solo las necesitan los corredores y las velas de crucero son el estándar para las condiciones diarias. Un aparejador cuadrado de tres mástiles puede equiparse con hasta 20 velas con nombres y propósitos únicos.

Historial

Las pieles de animales se utilizaron como velas para los primeros barcos y balsas. Los egipcios y otros pueblos antiguos tejían juncos en esteras para hacer velas, pero los egipcios también fueron los primeros en hacer velas de tela ya en el 3300

Los veleros mismos comenzaron como troncos y balsas simples. Formas más sofisticadas para cascos que atravesaban el agua surgieron del uso militar, pero también de los marineros mercantes que construyeron extensas redes comerciales que atravesaban el mar Mediterráneo. Cuando los veleros de día se construyeron para la pesca y la recreación, eran esencialmente copias en miniatura de barcos navales como goletas y cúteres. Los elaborados yates que eran los juguetes de las familias reales y los ricos también copiaban los barcos de vela. Aproximadamente en 1850, se inició una nueva disciplina de ingeniería llamada arquitectura naval para diseñar cascos eficientes y otras partes de los veleros de acuerdo con las leyes de la física y los principios de ingeniería y arquitectura. Las velas y los aparejos y sus efectos sobre la velocidad de los veleros fueron esencialmente ignorados hasta 1920. Desde entonces, la aerodinámica se ha utilizado en su diseño. Hoy en día, las modificaciones a embarcaciones complejas como las embarcaciones que participan en la America's Cup Race se basan en pruebas en túnel de viento y muchos otros análisis sofisticados aplicados a embarcaciones, agua, viento y velas.

En partes del mundo donde las aguas están congeladas durante la mayor parte del año, se desarrollaron botes de hielo para deslizar el velero sobre el hielo montándolo sobre correderas o palas. Los arqueólogos han encontrado evidencia de barcos de hielo en Escandinavia que se remontan al año 2000

Materias primas

Los fabricantes de veleros fabrican sus propias piezas o las encargan, según el volumen de producción previsto. Los artículos que suelen proporcionar los proveedores especializados incluyen mástiles, velas, motores y accesorios de metal. Sin embargo, los constructores de barcos fabrican sus propios cascos de fibra de vidrio y los materiales utilizados para fundir fibra de vidrio reforzada incluyen resina de poliéster Gelcote, un catalizador para la resina, mechas de fibra de vidrio tejida y fibra de vidrio. Los fabricantes que construyen cascos de madera también ordenan, envejecen y dan forma a su propia madera.

La mecha es un material similar a una hebra que se asemeja a la arpillera. Puede tejerse con hebras biaxiales, triaxiales o tejidas, y el diseñador especifica el tipo de mecha según el diseño planificado y el peso del velero terminado; los veleros van desde ligeros y muy rápidos hasta fuertes y muy aptos para navegar.

Diseño

Los fabricantes suelen fabricar varias líneas específicas de veleros. Sus diseños se dibujan e imprimen en planos o se redactan mediante métodos de diseño informático. Cuando un diseño es nuevo, se hace un tapón de madera a partir de los planos para que coincida exactamente con la configuración del exterior del casco vacío. El tapón de madera se lija, se pule y se cubre con una capa resbaladiza, algo así como teflón de constructor de barcos, del cual se pueden quitar otros materiales.

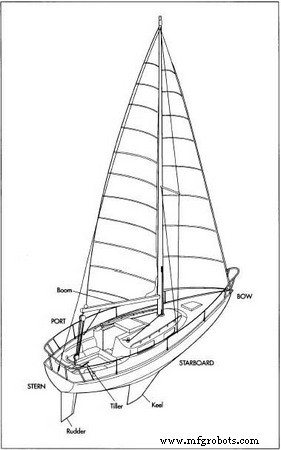

Se forma un molde en el exterior del tapón; el interior del molde es entonces el modelo para el exterior del futuro velero. Este molde es de fibra de vidrio y debe  Un velero. ser perfecto. El proceso de hacer un tapón y un molde es muy caro, por lo que los diseñadores deben estar seguros del plan en papel antes de proceder a la construcción del tapón.

Un velero. ser perfecto. El proceso de hacer un tapón y un molde es muy caro, por lo que los diseñadores deben estar seguros del plan en papel antes de proceder a la construcción del tapón.

Una vez que el molde se completa y se aprueba, está listo para usarse en la duplicación de veleros de este diseño. El plano del anteproyecto, el tapón y el molde se utilizan para calcular el número y  Ejemplos de diferentes tipos de plataformas. tipos de accesorios en el velero y cubierta, motores, velas y equipamiento de cualquier interior. Estos artículos se solicitan a proveedores especializados antes de la producción.

Ejemplos de diferentes tipos de plataformas. tipos de accesorios en el velero y cubierta, motores, velas y equipamiento de cualquier interior. Estos artículos se solicitan a proveedores especializados antes de la producción.

El proceso de fabricación

Los veleros manufacturados generalmente varían desde veleros diarios de 11 pies de largo (3.4 m de largo) hasta 28 pies de largo (8.5 m de largo) y, a veces, embarcaciones de lujo más largas equipadas con motores diesel y viviendas. El proceso que se describe a continuación es para la construcción de embarcaciones pequeñas de fibra de vidrio, pero algunas observaciones abordan variedades más grandes.

El casco

-

La construcción del casco del velero comienza desde el exterior hacia dentro. La superficie de contacto a lo largo del interior del molde es el exterior del casco. El molde está revestido con un agente de separación, un revestimiento antiadherente que ayudará a liberar el casco del velero del molde cuando el casco esté completo. El pigmento de color se coloca contra el interior del molde; efectivamente, el "trabajo de pintura" es la primera parte del velero que se realiza, aunque el pigmento se incorpora a la fibra de vidrio y la resina más externas. Los veleros se pueden colorear en un arco iris de tonalidades, gracias a la variedad de pigmentos disponibles.

La capa de piel del bote está hecha con 4-5 oz (124-156 g) de fibra de vidrio soplada que se asemeja al algodón de azúcar. A diferencia del roving que seguirá, la fibra de vidrio de la capa de piel es fibra de vidrio de hebras al azar que se sopla y luego se extiende a mano. La piel tiene un grosor de aproximadamente 5 milésimas de pulgada (0,005 pulgadas; 0,13 mm), pero esto es suficiente para evitar que el patrón de la mecha se desangre y sea detectable en el acabado exterior del velero. Se aplica Gelcote para endurecer la fibra de vidrio. Esta resina química reacciona con un catalizador que provoca una reacción química que convierte la fibra de vidrio flexible en un material duro.

- Se coloca una mecha de fibra de vidrio tejida de 24 oz (746 g) contra la gabardina. Las capas de mecha se extienden a mano y se unen para reforzarlas y aumentar su grosor y resistencia. También se presiona y se moldea contra las capas exteriores y el propio molde. Se aplica nuevamente Gelcote para comenzar el endurecimiento de la fibra de vidrio. La resina y el catalizador se pulverizan con una pulverización cuidadosamente dosificada hasta que la mecha esté saturada. Después de aplicar el Gelcote, los trabajadores de fibra de vidrio tienen entre 30 y 40 minutos para terminar de manipular la fibra de vidrio mientras está en un estado algo parecido a la masa de galleta y antes de que comience a endurecerse. El proceso de construir la fibra de vidrio y rociar la resina y el catalizador se realiza en una habitación con temperatura controlada en la que la temperatura se mantiene a 72 ° F (22,2 ° C). Los trabajadores laminan la fibra de vidrio para la mitad del casco (es decir, un lado del velero) a la vez. Luego, cada mitad cura durante 24 horas para permitir que el catalizador complete su conversión química.

- Las primeras capas de la mitad restante del velero se laminan y curan, y los trabajadores luego regresan al primer lado para continuar agregando más capas para engrosar el casco. Los barcos en el rango de tamaño de 18 a 24 pies de largo (5,5 a 7,3 m de largo) suelen estar hechos de tres capas de roving. Durante el proceso de "vidriado" del barco, también se agregan refuerzos al casco. Se colocan secciones de madera contrachapada marina precortada y preformada en la parte inferior del casco vacío. A medida que se agregan más espesores de mecha, la madera contrachapada se vidrila en su lugar; la resina y el catalizador endurecen la madera contrachapada en su lugar como componentes estructurales de la fibra de vidrio. Dependiendo del diseño y tamaño del velero, los componentes de madera contrachapada pueden consistir en un sistema de largueros, nervaduras y mamparos que fortalecen el barco contra el impacto y las fuerzas de flexión de las olas.

- En otra parte de la sala de vidriado, se está construyendo la cubierta del velero. Se fabrica un molde de cubierta correspondiente. Como la tapa de una caja de zapatos, encaja sobre la parte superior del casco abierto y se fija mecánicamente en su lugar. La plataforma de fibra de vidrio se fabrica exactamente mediante el mismo proceso. Se aplica un agente de separación en la parte inferior del molde de la plataforma (la parte superior de la plataforma), se coloca el pigmento y se rocía una capa superficial de fibra de vidrio soplada seguido de la aplicación de la resina y el catalizador. Las capas de la plataforma están construidas con mechas de fibra de vidrio, las secciones de refuerzo de madera contrachapada marina están vidriadas en su lugar y los refuerzos especiales se laminan en su lugar dondequiera que los herrajes o sujetadores pasen a través de la plataforma. Las piezas de refuerzo están hechas de madera contrachapada marina o aluminio.

- Cuando se ha completado el laminado de fibra de vidrio tanto en el casco del velero como en su cubierta correspondiente, las secciones completamente curadas se retiran de sus moldes. Se introduce una cuña de madera entre el molde y la sección de fibra de vidrio, y la sección se abre. Alternativamente, el molde y la sección se sumergen en agua y la presión del agua entre las dos piezas sale de la sección de fibra de vidrio. Se utiliza un polipasto de cadena para sacar la sección de su molde y se coloca en un carro de montaje para que los trabajadores puedan moverlo y acceder a él fácilmente.

-

La fase de montaje comienza con el "recorte verde", un proceso en el que se recortan trozos de tapajuntas (exceso de fibra de vidrio y resina). Las secciones de cubierta y casco del velero se lijan y limpian, todos los bordes se revisan para verificar que estén lisos y todas las juntas se inspeccionan para un ajuste preciso. Obviamente, los barcos más grandes requieren muchos más pasos de montaje que los veleros diurnos. Si el barco tiene más de 22 pies (6,7 m) de largo, estará equipado con un revestimiento de cabina, revestimiento interior, cabinas, salas y áreas de estar, baños (llamados cabezales en los barcos) y áreas para dormir. Por lo general, las embarcaciones más grandes se fabrican a medida y estos sistemas están hechos de madera.

Participante de la Copa América.

Participante de la Copa América. John Cox Stevens, un adinerado corredor de bienes raíces y promotor deportivo de Nueva Jersey, encabezó la organización del New York Yacht Club en 1844. Como comodoro del NYYC, en 1850 organizó un sindicato de otros cinco miembros del club que encargó a William H. Brown para construir un yate de carreras. Siguiendo el diseño de George Steers, Brown terminó America en 1851, a tiempo para que Stevens aceptara una invitación del Royal Yacht Squadron de Gran Bretaña para participar en su carrera alrededor de la Isla de Wight. Enfrentado a 17 barcos británicos experimentados, América comenzó mal pero terminó con una ventaja dominante y ganó el premio, una copa de plata de 100 guineas. Stevens aceptó el trofeo y lo mantuvo en exhibición en su finca. Después de su muerte en 1857, la Copa se convirtió en un fideicomiso del NYYC.

La Copa fue desafiada por primera vez en 1870 por la goleta inglesa Cambria de 113 pies (34 m) El defensor de Estados Unidos de 26 metros (84 pies), Magic, ganó la carrera de 35 millas (56 km). Durante los siguientes 132 años, America's La copa se quedó en Estados Unidos. Australia lo perdió en 1983. Australia Yo desafié el Liberty con Dennis Connor como patrón. En la siguiente carrera en 1986, Connor ganó la Copa de Estados Unidos a bordo del Stars and Stripes. La Copa se perdió nuevamente en 1995 ante Nueva Zelanda, quien, en 2000, se convirtió en el único país, además de Estados Unidos, en ganar la copa dos veces. El próximo desafío para America's La Copa está programada para 2003.

- La plomería se instala a continuación. Se utiliza tubería flexible. Se necesitan mangueras de tanques de agua dulce que almacenan agua para inodoros y duchas (nuevamente, en recipientes más grandes), y también se requieren mangueras de retorno para devolver el agua sucia al tanque de aguas residuales a bordo. Las líneas eléctricas se instalan de acuerdo con los requisitos del código eléctrico. Los motores (si los hay) y el equipo mecánico se instalan a continuación en el velero. Si la embarcación tiene un motor a bordo, se instala en soportes de motor que están instalados en largueros, partes estructurales del casco. Un eje de la hélice y una hélice se fijan en su lugar y los controles del motor están conectados.

- La cubierta pulida y recortada en verde está invertida y colocada sobre el casco. Primero se realiza un "ajuste en seco" para asegurarse de que la cubierta aún se ajuste perfectamente al casco. Los sujetadores mecánicos hechos de acero inoxidable se pasan a través de secciones reforzadas a juego de la cubierta y el casco. Antes de que la plataforma se bloquee en su lugar, se aplica un sellador a prueba de fugas especialmente hecho para la construcción marina. Luego, los sujetadores se aprietan mecánicamente. El hardware de la plataforma está instalado. El hardware puede incluir cabrestantes y bloques de giro para enrollar líneas y velas, rieles, tirantes y otras características. La instalación de hardware es un indicador importante de la calidad del velero; el hardware en sí, así como las placas de respaldo y las tuercas y pernos de bloqueo, deben resistir un uso intensivo y la intensa acción del agua. El hardware es una parte muy cara de la construcción de veleros; un solo cabrestante para un yate fabricado para la carrera de la Copa América puede costar 20.000 dólares.

- El mástil es la última pieza de hardware importante agregada. Dentro del casco, un bloque de madera o zapato llamado tabernáculo se instala como asiento para el mástil. Los mástiles suelen estar hechos de aluminio para un peso ligero. Cuando el mástil está asentado sobre el tabernáculo, se utilizan cables llamados tirantes para mantener el mástil en su lugar. Las estancias están hechas de alambre de acero inoxidable y se ajustan a la medida de cada velero; Los fabricantes suelen realizar sus propias estancias internamente para asegurar la tensión correcta para estabilizar el mástil.

- Todos los cables (si los hay) para las conexiones eléctricas y las mangueras para la plomería (si los hay) están conectados y probados. Si el velero es del tamaño y el diseño para tener ventanas en la cabina, se colocan plantillas en el casco y se recortan los contornos de los ojos de buey. Se agrega sellador alrededor de los bordes de las aberturas y en las aberturas se colocan ventanas que consisten en marcos y vidrio. Se aplica sellador adicional para hacer sellos seguros. La pintura del exterior se revisa en busca de marcas o marcas y se detalla. Los acentos están pintados y se agrega cinta adhesiva para rayas y otras decoraciones. También se agregan calcomanías, numeración e información del fabricante.

Las velas

- Las velas son fabricadas por veleros altamente capacitados en el diseño y las propiedades de los materiales. Un fabricante de veleros puede proporcionar al velero un plan o el velero puede medir el aparejo del barco y diseñar las velas a partir de eso. Las matemáticas ingresan al diseño de velas al estimar el estiramiento de una vela con la presión del viento aplicada, y se calcula la curvatura de la superficie de cada vela. Esta curvatura se llama calado de la vela y proporciona un movimiento hacia adelante desde el viento al igual que las alas curvas de un avión proporcionan elevación. La tienda del fabricante de velas (llamada loft de velas) es una herramienta fundamental porque los planos de cada vela están trazados con tiza en el suelo y a escala completa. La tela, que generalmente es de poliéster, se coloca sobre el plano y los contornos se transfieren a la tela. Cada forma de vela está numerada.

- Las velas se cortan de acuerdo con las dimensiones delineadas dibujadas en ellas. Las velas constan de varias piezas, y estas se cosen con hilo de vela, una fibra especializada que es más fuerte que el hilo típico. Cuando la aguja de coser está enhebrada con hilo de vela, el hilo se retuerce para agregar fuerza y se aplica cera para que el hilo mantenga ese giro.

- Después de coser todas las piezas de cada vela, se agrega refuerzo a las partes de la vela que soportarán la mayor tensión. Se agregan parches (refuerzos) en cada esquina y se cose un tabling (un dobladillo engrosado) a lo largo del borde delantero (llamado grátil) y el pie de la vela. Cuando se completa la tabulación, las cuerdas también se cosen dentro del grátil y los bordes del pie de la vela para reforzar estas partes de la vela contra el estiramiento.

- Finalmente, se adjuntan herrajes y accesorios a cada vela. Estos pueden incluir toboganes de metal, ojales y puntos de arrecife según el diseño del barco y el propósito de la vela. Las velas se envían al fabricante del velero y los juegos se almacenan en los veleros a los que pertenecen.

Control de calidad

El control de calidad es un proceso continuo. Todos los accesorios y materiales recibidos de proveedores externos se verifican al recibirlos. Los elementos como el cableado eléctrico se prueban en un banco antes de la instalación en los barcos, se verifican inmediatamente después de la instalación y se prueban nuevamente durante un control de calidad final.

Especialidades como el acristalamiento del casco de fibra de vidrio tienen requisitos críticos de temperatura y ubicación. El Gelcote se aplica contra un indicador de indexación porque no puede ser demasiado grueso ni demasiado delgado. La sobrecatalización de la resina produce temperaturas internas intensas en el material y no se puede trabajar. Si la catalización falla, la resina debe desprenderse, un proceso costoso y que requiere mucho tiempo. Los errores en el diseño de los espesores de fibra de vidrio y la colocación de los herrajes, así como los errores de construcción, afectan el peso y el equilibrio del velero y cómo se asentará en el agua; si el equilibrio está desequilibrado, la lista estática del barco será incorrecta.

Los detalles también son importantes y los controles de calidad están programados para que se corrijan de inmediato. Un error no corregido dentro del casco puede no ser fácil de alcanzar después de que la cubierta esté fija en su lugar. El control de calidad final debería revelar solo problemas menores, como pequeñas fallas en el exterior que se reparan rápidamente.

Subproductos / Residuos

Los fabricantes de veleros no suelen fabricar subproductos y tienden a especializarse en varias líneas estrechamente relacionadas. Solo las empresas más grandes tienen gamas de productos mucho más amplias; su mayor producción permite una economía de escala en la compra de hardware y otros suministros que parecen darles una ventaja sobre los constructores más pequeños. Sin embargo, los pequeños constructores saben que un producto cuidadosamente elaborado es su orgullo y están dispuestos a comprar cantidades más pequeñas (y desperdiciar menos también) a favor de la calidad personalizada.

El desperdicio es un problema menor. La mayoría de los materiales se pueden reciclar y el negocio requiere un control de calidad tan estricto que los residuos se minimicen mediante una mano de obra cuidadosa. La seguridad es una preocupación importante, por el contrario. Hace treinta años, la fabricación de veleros no estaba regulada y muchos constructores de barcos tenían "industrias artesanales" en sus patios traseros. Las regulaciones lo han hecho casi imposible. Los trabajadores están capacitados en temas de seguridad, particularmente relacionados con la calidad del aire, y deben usar respiradores durante la construcción de los cascos de fibra de vidrio debido a los humos generados por el proceso de catalización. El aire emitido por el edificio también debe controlarse de acuerdo con las regulaciones de la Agencia de Protección Ambiental de los EE. UU. (EPA). Los trabajadores usan trajes Tyvex para protegerse contra los peligros de salpicaduras, y los productos químicos se almacenan y eliminan cuidadosamente de acuerdo con los requisitos reglamentarios.

El futuro

Los veleros son símbolos de belleza y libertad. Son formas de recreación muy deseables y símbolos de éxito, independencia y tiempo libre. Periods when the economy is strong lead to greater sailboat production and more sails visible on local bodies of water. A sailboat as a retirement home is the dream of many. The variety of sizes of sailboats suits them to a similar variety of lifestyles. All of these aspects seem to insure the future of the sailboat. They are a simple, elegant, and ancient form of transportation made modern; they also provide opportunities for people to enjoy that unique environment where the wind meets the water.

Proceso de manufactura

- ¿Qué es el mecanizado VMC?

- Guía para el marcado láser de aluminio

- Soldadura MIG frente a soldadura TIG

- Guía de marcado láser

- Consideraciones para el mecanizado suizo de alta producción

- Guía para la creación de prototipos CNC

- Comprensión del proceso de fabricación del eje

- ¿Qué es el marcado láser de fibra?

- Electropulido frente a pasivación

- ¿Qué es la pasivación de acero inoxidable?

- La implementación de IoT navega hacia la energía eólica