Herradura

Antecedentes

Las herraduras protegen los cascos de un caballo del desgaste en superficies duras o rugosas. También están diseñados para mejorar la marcha de un caballo, ayudar a su conformación (cómo se para el caballo) y controlar los problemas de interferencia (cuando los cascos o las patas chocan entre sí). Por ejemplo, para una condición llamada aleteo, donde el vuelo de la pezuña es hacia el interior de la zancada, puede corregirse con un zapato de punta cuadrada.

Una herradura es una placa de metal en forma de U, generalmente hecha de acero, aunque también se usa aluminio. Los zapatos de aluminio son más caros que los de acero. También hay herraduras de metal recubiertas de plástico e incluso herraduras totalmente de plástico. Los zapatos de dos piezas están hechos de acero con un inserto de plástico extraíble. El zapato de acero para todo uso que se usa para montar a caballo se conoce como zapato de barril, ya que solía venir en un barril de madera. Los zapatos se pueden sujetar con clavos ya que el casco es muy denso y no contiene nervios. El costo de herrar un caballo varía entre $ 80 y $ 280, según el tipo de zapato y el material.

Existen alrededor de 15 tipos más de herraduras, dependiendo de la raza del caballo y su función. Algunas razas usan zapatos diferentes en los cascos delanteros que en la espalda. Algunos zapatos vienen con un dispositivo de tracción para que el caballo pueda agarrarse mejor al suelo. Los caballos de carreras de pura sangre usan lo que se conoce como una placa de carreras hecha de aluminio en la parte delantera. Para las patas traseras, se usa un zapato de aluminio conocido como masilla o cauk que está incrustado con acero para ayudar a mejorar la resistencia a la abrasión y al desgaste. Algunas herraduras de aluminio están más cuadradas para parecerse a la pezuña de un caballo salvaje sano.

Los caballos de carreras de raza estándar usan una zapatilla de acero liviana en la parte delantera que está diseñada con una sección semicircular o una sección ranurada llamada estampa. A veces se usa una combinación de estos dos. Se utiliza acero en la parte trasera. Se utilizan diferentes zapatos si el caballo es trotador o caminante. Los caballos que se usan para cazar o saltar usan un zapato similar al barril pero un poco más ancho. A veces, se usa un dispositivo de tracción llamado espárrago (como tacos) que se atornilla al zapato antes del espectáculo. Los caballos de tiro usan una herradura más gruesa ya que son mucho más pesados y más grandes que la mayoría de las otras razas. Los Saddlebreds, que tienen un modo de andar especial, usan un zapato de peso en la puntera, que mide 1 pulgada (2,54 cm) de ancho en la parte delantera y 0,5 pulgadas (1,3 cm) de ancho en el resto.

Historial

El caballo fue un medio de transporte importante en los Estados Unidos hasta que se inventó el automóvil. La población de caballos disminuyó de 1910 a 1960, ya que fueron reemplazados por automóviles. Sin embargo, a principios de la década de 1960, la población aumentó a medida que las carreras de caballos y la equitación se hicieron populares como medio de recreación. Durante la última década, la población de caballos se ha mantenido relativamente estable. El declive de las carreras de caballos debido a la sustitución de otras formas de juego se ha visto compensado por la creciente popularidad de la equitación y los espectáculos ecuestres.

El proceso de forjar y unir herraduras se convirtió en un oficio importante en la época medieval y jugó un papel importante en el desarrollo de la metalurgia. Los herreros (el hierro se llamaba metal negro) fabricaban la mayoría de los objetos de hierro utilizados en la vida cotidiana a través de la herrería (herrador, que proviene de la palabra latina para hierro, ferrum) o herradura, era la ocupación más frecuente. El equipo de un herrador consiste en un horno o forja, un yunque (un bloque pesado de acero o hierro), tenazas y martillos. Primero, la suela y el borde de la pezuña del caballo se limpian y se le da forma con escofinas y cuchillos. La herradura se calienta en una fragua hasta que esté lo suficientemente blanda para darle forma con el martillo para que se ajuste al casco, se enfría enfriándola en agua y se fija al casco con clavos.

A medida que las máquinas se hicieron cargo del trabajo del herrero y los caballos desaparecieron del uso en la agricultura y el transporte, la necesidad de herrería disminuyó. Las mejoras en el diseño de herradura también han reducido la cantidad de trabajo de forja requerido por los herradores.

Materias primas

Un acero dulce con bajo contenido de carbono designado A-36 se utiliza para el tipo de herradura más popular. El acero viene en forma de barras redondas que varían de 0,5 a 0,7 pulgadas (1,27 a 1,8 cm) de diámetro, según el tipo de zapato que se vaya a fabricar. Luego, estas barras se cortan en varias longitudes, nuevamente dependiendo del tipo de zapato.

Diseño

Las herraduras se diseñan según la raza del caballo y varían en tamaño, forma y grosor. Dado que la mayoría se produce en masa, estos diseños son estándar y se fabrican con un troquel de dos partes que coincide con las dimensiones y la forma deseadas. Solo se requiere un nuevo dado si se desgasta. En algunos casos, los zapatos de diseño personalizado todavía se fabrican a mano en varias empresas. Algunos herradores también fabrican herraduras personalizadas para caballos cojos o enfermos, que suelen tener la forma de un corazón en lugar de una U.

El proceso de fabricación

La forja, uno de los métodos de formación de metales más antiguos, es el proceso principal utilizado para las herraduras. Este proceso da forma a los metales al deformarlos con un martillo, una prensa o rodillos. La forja Smith consiste en hacer una pieza golpeando el metal caliente con un martillo. Este es el conocido proceso de forja realizado por herreros (herradores) en herraduras. La forja con martillo es simplemente una versión más grande y más producida a máquina de lo mismo.

Cortar y doblar

- 1 La barra se corta a la longitud correspondiente al tipo de zapato utilizando hojas de cizalla. El equipo de corte se acciona mecánica o manualmente mediante un pedal. Después del corte, la barra se calienta en un horno de inducción o en una forja de gas a una temperatura de alrededor de 2.300 ° F (1.260 ° C). Luego, el metal ablandado se envuelve alrededor de un bloque de acero con la forma del zapato utilizando un equipo diseñado a medida. Otro tipo de equipo para doblar utiliza un émbolo en forma de zapato, que fuerza a la barra a adoptar la forma deseada.

Forja

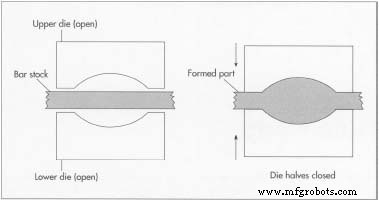

- 2 La forja, el más común de los procesos de forja, se utiliza para la mayoría de las herraduras. Después de doblar la barra, se fuerza a un troquel con las dimensiones requeridas mediante un martillo motorizado. La mitad de la matriz está unida al martillo y la otra mitad al yunque. Un mecanismo de leva determina la longitud de la carrera del ariete o qué tan cerca se unen los troqueles.

Finalización de operaciones

- 3 Una vez que el zapato está doblado, se transfiere a una prensa perforadora para hacer los orificios de los clavos. Por lo general, se hacen ocho agujeros por zapato. Las herramientas de punzonado están diseñadas a medida para cada tipo de zapato. Luego, se usa una prensa de recorte para eliminar el exceso de material o flash. En este punto, el zapato todavía está caliente, alrededor de 1.900-2.000 ° F (1038-1093 ° C). Después de recortar, se enfría al aire durante 45-60 minutos.

Embalaje

- 4 Después de enfriar, las herraduras se empaquetan a mano en cajas de 25 o 50 libras. Una caja de 50 libras (23 kg) suele contener 80 zapatas. Algunos fabricantes empaquetan 15 o 30 pares por caja.

Control de calidad

La materia prima debe cumplir con las especificaciones químicas designadas, que se verifican mediante pruebas por parte del proveedor de la materia prima antes del envío. Para evitar la oxidación, las barras redondas se almacenan debajo de lonas. Durante el forjado, los operarios comprueban visualmente el troquel constantemente en busca de desgaste y otros defectos. Las tolerancias dimensionales del zapato (ancho y grosor) deben estar dentro de 1/16 de pulgada. Se debe comprobar que los orificios de los clavos estén en la posición correcta. El agujero es monitoreado para detectar grietas, que  La forja abierta es la forma más común de fabricar herraduras. Causa agujeros faltantes. Durante la operación de recorte, la prensa también es monitoreada para detectar grietas, que pueden causar rebabas.

La forja abierta es la forma más común de fabricar herraduras. Causa agujeros faltantes. Durante la operación de recorte, la prensa también es monitoreada para detectar grietas, que pueden causar rebabas.

Subproductos / Residuos

La rebaba, o el exceso de material, que se recorta del zapato se recoge y se envía de regreso a un depósito de chatarra para volver a fundir y enrollar. Las herraduras defectuosas también se reprocesan y reutilizan.

El futuro

Se espera que el zapato de acero siga siendo el zapato más popular a largo plazo. Por lo tanto, el proceso de fabricación básico no cambiará mucho, aunque las prensas de forja se están volviendo más automatizadas, con control programable de cuánta fuerza se usa y cuándo. Los diseños de herradura continuarán modificándose para satisfacer mercados específicos.

Se espera que la población de caballos se mantenga relativamente estable durante los próximos años, aunque ciertas partes de los Estados Unidos experimentarán disminuciones. Por ejemplo, en estados como Nueva Jersey, el precio de los bienes raíces se está volviendo tan alto que uno ya no puede permitirse comprar suficiente tierra para tener caballos. En Michigan, la población de caballos ha disminuido casi un 20% entre 1984 y 1997, a medida que se desarrollan las tierras agrícolas y los casinos reemplazan las pistas de carreras como la preferencia del jugador.

Proceso de manufactura

- ¿Qué es el mecanizado VMC?

- Guía para el marcado láser de aluminio

- Soldadura MIG frente a soldadura TIG

- Guía de marcado láser

- Consideraciones para el mecanizado suizo de alta producción

- Guía para la creación de prototipos CNC

- Comprensión del proceso de fabricación del eje

- ¿Qué es la pasivación de acero inoxidable?

- Qué esperar de un revestimiento y reparación de zapatas de freno industriales

- Presentamos el soldador de juntas de zapatas de freno

- La historia de los caballos de fuerza