Más claro

Historial

El descubrimiento del tabaco en el Nuevo Mundo en el siglo XVI y la apertura de un mercado mundial crearon la necesidad de una forma portátil de hacer fuego. Los pedazos de pedernal y acero chocaron entre sí y las pistolas modificadas fueron los primeros dispositivos. En 1903, el químico austríaco Carl Auer von Welsbach fabricó un mechero de mano con una rueda llamativa. Durante la Primera Guerra Mundial, los soldados hicieron los suyos usando cartuchos vacíos. En la ciudad de Nueva York en 1886, Louis V. Aronson abrió una empresa de "artículos artísticos de metal" para fumadores y patentó un encendedor automático después de la Primera Guerra Mundial.

En 1931, George G. Blaisdell de Bradford, Pensilvania, vio a un amigo que intentaba encender su cigarrillo con un encendedor extraño, pero que funcionó. Blaisdell adquirió los derechos de distribución estadounidenses del producto austriaco. Rediseñó la carcasa para mayor comodidad, mejoró la chimenea (o capota de viento) alrededor de la mecha para hacer que el encendedor sea a prueba de viento y modificó la cámara de combustible. Blaisdell nombró a su encendedor "Zippo" porque le gustaba el sonido de la palabra "cremallera", que era otro dispositivo nuevo y aclamado públicamente. Comenzó a fabricar su encendedor en 1933.

El momento de Blaisdell fue malo y la persistente Gran Depresión casi llevó a la empresa a la bancarrota. Su suerte cambió durante la Segunda Guerra Mundial, cuando los soldados descubrieron que los encendedores Zippo funcionaban en todas las condiciones climáticas. Las tripulaciones de los barcos de la Armada han utilizado estos encendedores con sus propios logotipos desde la Segunda Guerra Mundial, y se han distribuido encendedores personalizados para soldados durante cada guerra a través de la Tormenta del Desierto. Los encendedores tuvieron muchos usos en tiempos de guerra; Los soldados calentaron raciones en polvo en sus cascos con los encendedores y pudieron iniciar incendios en todo tipo de clima.

Los coleccionistas buscan encendedores Zippo principalmente debido a la conmemoración de eventos grandes y pequeños en sus estuches. Los anuncios de las décadas de 1940 y 1950 son valiosos objetos de colección, al igual que los encendedores que marcan el alunizaje de 1969, equipos deportivos, muchos clientes corporativos y una variedad de otros eventos históricos, personalidades e intereses especiales. En 1997, se utilizaron 9.000 imágenes diferentes en los encendedores.

Hoy, Zippo es el único fabricante de encendedores de bolsillo en los Estados Unidos y produce 50,000 encendedores al día. Otra producción se ha trasladado a Europa y Asia, donde fumar es más popular. Otros grandes fabricantes de mecheros de bolsillo, como Ronson y BIC, tienen instalaciones en Austria, Francia y Asia. Las contribuciones de BIC al encendedor son un escudo de metal a prueba de niños sobre la rueda de chispas y encendedores desechables de tamaño pequeño. BIC, Scripto y otros también fabrican encendedores de servicio (chimeneas) con formas de tubos largos que se alimentan con gas butano. Otras firmas fabrican encendedores para puros.

Materias primas

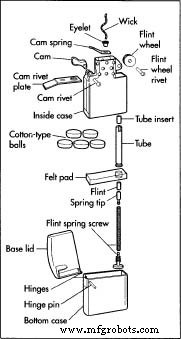

Toda la carcasa inferior y las partes de un encendedor se denominan conjunto de carcasa exterior, y la carcasa interior (que contiene el combustible y la acción de las chispas) y sus partes se denomina conjunto de carcasa interior. Las materias primas utilizadas para la fabricación más ligera son principalmente metales. La carcasa exterior está hecha de latón de cartucho, un material que se desarrolló para cartuchos de rifle. Un molino especializado fabrica láminas de latón del grosor adecuado y las corta al ancho requerido por el fabricante del encendedor. El latón se enrolla en grandes rollos o carretes que se entregan a la fábrica.

Un molino de metal procesa acero inoxidable para el interior de la caja de manera similar. También llega en carretes grandes, y cada uno contiene suficiente metal para producir varios miles de encendedores.

El fabricante produce la mayoría de las piezas en un encendedor. La mayoría de las piezas más pequeñas también están hechas de latón o acero, según el propósito y la ubicación de la pieza en el encendedor. El tubo de pedernal y la punta del resorte (contenidos en la cámara de combustible) son de latón, al igual que el tornillo que los mantiene en su lugar y sale por la parte inferior de ambas cajas.

Otras piezas pequeñas en el interior y conectadas a la carcasa interior son de acero inoxidable. La leva, el remache de la leva y la placa están unidas a la parte superior trasera de la caja interior y mantienen el encendedor cerrado. En el área de la chimenea (campana de viento) y en la parte delantera, el resorte y el ojal de la leva y el remache para la rueda de pedernal sostienen las partes para encender el fuego. Los contratistas especializados hacen los ojales y sujetadores.

Tres componentes no metálicos también forman parte del conjunto de la carcasa interior; Estos son mechas, bolas hechas de una sustancia tipo algodón y fieltro. La mecha y las bolas se colocan en la cámara de combustible. Se fija un trozo de fieltro en la parte inferior de la caja interior, pero su extremo frontal se puede levantar para permitir recargas de líquido para encendedores y pedernales nuevos.

Otros metales, incluidos níquel, cromo y oro, se utilizan para recubrir las cajas de latón a pedido del cliente. Se utilizan fluidos conductores no metálicos en los baños de galvanoplastia de las cajas. Se utilizan muchos métodos para agregar decoraciones a las caras correctas de los encendedores:emblemas tridimensionales (en relieve) que típicamente representan organizaciones se pueden unir a los encendedores, los diseños se pueden grabar o grabar en el metal, y los láseres pueden dibujar diseños detallados que son coloreado por cualquiera de varios métodos. Se necesitan epoxis y tintas y polvos especiales para estas imágenes.

Diseño

El diseño básico y el funcionamiento del encendedor de bolsillo han cambiado poco desde la década de 1930, pero el uso de nueva tecnología ha alterado drásticamente muchos aspectos de la producción. En la fabricación, el "diseño" incluye no solo el producto y sus partes, sino también la introducción e interacción de las máquinas con el ensamblaje y otros procesos de producción. Una nueva máquina o técnica puede requerir otras.

El interés de los consumidores también ha cambiado. Los encendedores alguna vez fueron herramientas de bolsillo esenciales, pero ahora a menudo se consideran "arte de bolsillo". Técnicas sofisticadas como el grabado láser y la impresión tecnigráfica son algunos de los medios para vestir estuches más ligeros. Estos requieren artistas calificados y experiencia en ingeniería en consideraciones artísticas y de producción, así como limitaciones de tiempo y costo.

El

proceso de fabricación

- El proceso de fabricación comienza en el muelle de recepción de la fábrica, donde se reciben las materias primas y las piezas de los proveedores. El personal de la planta verifica la cantidad y calidad de materiales y componentes. También revisan planos y especificaciones para confirmar que los materiales y las piezas cumplen con los requisitos del ingeniero de diseño.

- Las bobinas de metal utilizadas para las carcasas exterior e interior se enrollan mediante prensas en un proceso llamado "embutición profunda". Las prensas perforan los bordes de cada encendedor (como si estuviera desplegado y aplanado), así como los detalles clave. Los agujeros en la chimenea del encendedor están perforados a través del acero de la carcasa interior. El nombre del fabricante y los códigos de fecha están presionados en la parte inferior de las carcasas exteriores de latón.

- Las piezas de la caja están recortadas. Se mueven al área de fabricación donde las máquinas los doblan y doblan en forma de caja, y luego se sueldan por puntos. Las máquinas de soldar son muy precisas y pueden soldar por puntos varias posiciones diferentes en una caja al mismo tiempo.

- Mientras tanto, las piezas metálicas pequeñas se trasladan a las estaciones de ensamblaje en preparación para recibir cajas completas. El fabricante del encendedor fabrica la mayoría de las piezas especializadas, incluida la bisagra de la caja y las piezas de latón que sostienen y empujan el pedernal. Una máquina de precisión fabrica y suelda las bisagras que conectan la tapa y el fondo de la caja a ambas partes mediante un proceso de soldadura fuerte llamado "soldadura por resistencia". Otras máquinas de fabricación producen los componentes del tubo de pedernal.

- Los acabados de latón de las carcasas exteriores pueden permanecer sin enchapar, pero a menudo los exteriores tienen acabados en otros metales, incluidos níquel, oro y cromo. Esto se realiza en un proceso llamado galvanoplastia, en el que se aplica una pequeña carga eléctrica a los encendedores suspendidos en una fila móvil de perchas que pasan a través de un baño líquido. Este baño contiene una solución conductora que no es metálica, así como una pequeña pieza de metal enchapado. Se aplica la carga opuesta al baño y los átomos del metal enchapado se extraen de esa pieza de metal a los encendedores cargados. En este proceso de recubrimiento, una fina capa de átomos se une eléctricamente a todas las superficies de las carcasas.

- Independientemente del tipo de metal, todas las cajas reciben acabados finales. Muchos están pulidos hasta obtener un brillo resplandeciente. A otros se les da un aspecto cepillado o una textura. Los trabajadores de la línea de montaje aplican los acabados finales, inspeccionan las cajas más ligeras y las colocan en cajas ajustadas para transferirlas a la siguiente estación de montaje.

- Las piezas mecanizadas se fijan luego a la parte superior del ensamblaje de la caja interior. La leva, una proyección en forma de dedo de la carcasa interior, aplica suficiente presión sobre la tapa de la carcasa exterior para mantenerla cerrada. Cuando el propietario empuja hacia arriba la parte delantera de la tapa para operar el encendedor, la presión del pulgar supera la presión que aplica la leva y la tapa se abre fácilmente.

- La placa de la leva, que sostiene la leva, está remachada en su lugar, y la leva también está sujeta a la caja con un remache. Los agujeros para estos remaches se perforaron en la caja cuando se embutió por primera vez en la tira de acero inoxidable. Se agrega un resorte de leva a la base de la chimenea, que también es la parte superior de la parte en forma de caja de la carcasa. Un tornillo de ojal a través del resorte de la leva lo sujeta y también proporciona la abertura para la mecha.

- Los elementos del ensamblaje de la carcasa interior se insertan en la carcasa soldada. Varias bolitas de material tipo algodón se colocan dentro de la cámara de combustible que contendrá el líquido del encendedor. Se inserta un trozo de mecha y se tira más tarde a través del ojal de la chimenea.

- La rueda de chispas o pedernal, que se frota contra el pedernal para hacer

Los componentes internos de un encendedor Zippo. chispear y encender el combustible, también debe fijarse firmemente a la parte superior del conjunto de la carcasa interior. Una máquina remacha la rueda de pedernal a la caja. Las conexiones para la rueda del encendedor también se perforaron previamente durante la embutición profunda.

Los componentes internos de un encendedor Zippo. chispear y encender el combustible, también debe fijarse firmemente a la parte superior del conjunto de la carcasa interior. Una máquina remacha la rueda de pedernal a la caja. Las conexiones para la rueda del encendedor también se perforaron previamente durante la embutición profunda. - Las fintas para producir la chispa deben mantenerse en su posición junto a la rueda de pedernal y levantarse a medida que se desgastan. Se inserta un tubo de latón en un orificio en la parte inferior de la carcasa interior. Un pedernal, una punta de resorte que está directamente en contacto con la base del pedernal y el resorte de pedernal se empujan a través del tubo de latón. La punta del resorte está hecha de latón, pero el resorte de pedernal es de acero duro para resortes que resiste el desgaste.

- Una almohadilla de fieltro con un orificio precortado para el pedernal y el líquido para encendedor está estampada en la parte inferior de la caja interior. La mecha se tira a través de su ojal y el conjunto de la carcasa interior se instala en el conjunto de la carcasa exterior.

- Algunos encendedores se envían a estaciones de trabajo independientes para decorarlos de diversas formas. Algunos tienen emblemas en relieve (tridimensionales) adheridos a la derecha.

Un encendedor Zippo. lados (ya que las aberturas más claras miran hacia adelante). El grabado rotatorio con arrastre de diamante corta patrones geométricos o monogramas en algunos casos. Se utilizan dos tipos de láseres para grabar los contornos de dibujos lineales, fotografías, logotipos de empresas y otros diseños en los lados de los encendedores. Otros tienen diseños grabados en ellos con máquinas de grabado controladas por computadora.

Un encendedor Zippo. lados (ya que las aberturas más claras miran hacia adelante). El grabado rotatorio con arrastre de diamante corta patrones geométricos o monogramas en algunos casos. Se utilizan dos tipos de láseres para grabar los contornos de dibujos lineales, fotografías, logotipos de empresas y otros diseños en los lados de los encendedores. Otros tienen diseños grabados en ellos con máquinas de grabado controladas por computadora. - Muchos diseños se pueden rellenar de color mediante un método de pintura. Para colorear diseños más elaborados, un proceso de sublimación transfiere el color por calor y presión directamente al revestimiento de la superficie. En un ejemplo de este método tecnigráfico, una caja de presentación muestra un diseño que se extiende sobre varios encendedores. Una escena de la jungla que cubre cuatro encendedores puede tener diseños de animales y plantas que se encuentran solos en un solo encendedor, pero también pueden formar un rompecabezas o un mural en todo el escenario.

- El departamento de arte también diseña envases para lograr el máximo efecto de marketing. El material gráfico de los paquetes cambia con el producto y con los pedidos de los clientes. Las cajas también muestran su contenido. Cajas de plástico, envases de plástico tipo blíster, cajas de madera de lujo y latas colectoras hechas a medida con diseños exteriores que complementan los encendedores incluidos son ejemplos. Estos también pueden tener envoltorios personalizados y pueden estar forrados con terciopelo, fieltro u otras telas.

Control de calidad

El control de calidad está sujeto al mismo detalle de ingeniería que cualquiera de las operaciones de la planta. Un método de calidad llamado Control estadístico de procesos (SPC) integra controles en todos los aspectos del diseño, desde la concepción del producto hasta la gestión. Los encendedores pueden no parecer productos muy sofisticados, pero su fabricación requiere tecnología y equipos avanzados para ser competitivos en costos en el mercado actual.

Los controles lógicos programables (PLC) permiten que las máquinas funcionen utilizando información de una extensa base de datos. La adquisición de datos está disponible en toda la planta. Las interfaces hombre-máquina (MMI) corrigen los problemas a medida que ocurren, y los encendedores con los defectos más pequeños se retiran de la producción de inmediato. Estas interfaces también mantienen todas las máquinas en funcionamiento para que el mantenimiento o la reparación de una no apague otras.

La calidad mecánica se mantiene buscando las mejores nuevas tecnologías, incluidos los procesos de fabricación y la robótica. Finalmente, el toque personal no se puede reemplazar. Los ensambladores son responsables de monitorear el producto en su área y de alertar a los supervisores si los detalles no son perfectos.

Subproductos / Residuos

Los procesos necesarios para la fabricación más ligera se han mejorado enormemente para limitar el desperdicio. En el pasado se usaban solventes para desengrasar las partes de las máquinas, pero las operaciones actuales solo usan agua y jabón. Se utilizan menos hidrocarburos en los metales de embutición profunda, y algunas plantas tienen un sistema completo de tratamiento de agua que devuelve el agua del arroyo al medio ambiente en un estado más limpio que el natural.

Los lubricantes se utilizan como neblinas para penetrar el fino funcionamiento de las máquinas de tornillo, pero la neblina está completamente contenida para proteger la capa de ozono y a los empleados. El polvo de las telas se aspira y contiene, y los desechos de metal y papel se reciclan.

El futuro

Los fabricantes de encendedores han huido en gran parte de los Estados Unidos hacia Europa y Asia, donde fumar es más aceptado. Sin embargo, los encendedores todavía tienen un futuro prometedor. Son útiles como pequeñas fuentes de luz para encontrar llaves perdidas y cerraduras en la oscuridad, y su resistencia al viento ayuda a los usuarios a determinar la dirección del viento porque los vientos fuertes o el mal tiempo no extinguirán las llamas.

Los encendedores de metal reutilizables son competitivos con los desechables debido a su durabilidad, confiabilidad, calidad y valor sentimental. Sin embargo, los encendedores de calidad se consideran artículos de lujo y la competencia por los dólares de los consumidores en esta área es alta. Los fabricantes de encendedores añaden arte para la singularidad y adaptan las carcasas exteriores a otros accesorios personales con la misma comodidad y calidad.

Dónde obtener más información

Libros

Schneider, Stuart y David Poore. Zippo:el gran encendedor estadounidense. Atglen, PA:Schiffer Publishing Ltd., 2000.

Schneider, Stuart e Ira Pilossof. El manual de encendedores de cigarrillos antiguos. Atglen, PA:Schiffer Publishing Ltd., 1999.

Publicaciones periódicas

Dininny, Paulette. "Guardianes de la llama:después de grandes ventas en la Segunda Guerra Mundial y partes de películas antiguas, los Zippos todavía existen, a menudo como artículos de coleccionista populares". Revista Smithsonian (Diciembre de 1998).

Otro

Página web de BIC Corporation. Diciembre de 2001.

Página web de intercambio internacional de encendedores antiguos. Diciembre de 2001.

"Encendedor." Página web de descubrimientos e invenciones. Diciembre de 20001.

Página web de Zippo. Diciembre de 2001.

Gillian S. Holmes

Proceso de manufactura

- ¿Qué es el mecanizado VMC?

- Guía para el marcado láser de aluminio

- Soldadura MIG frente a soldadura TIG

- Guía de marcado láser

- Consideraciones para el mecanizado suizo de alta producción

- Guía para la creación de prototipos CNC

- Comprensión del proceso de fabricación del eje

- Electropulido frente a pasivación

- ¿Qué es la pasivación de acero inoxidable?

- El nuevo PP reciclado de alto flujo de fusión permite la producción de piezas más delgadas y ligeras

- Nueva forma de material impreso en 3D destinado a diseños de automóviles más ligeros y seguros y más