Creación rápida de prototipos con moldeo de uretano

La saturación de las industrias hizo que el objetivo principal del fabricante no solo fabricara productos, sino también utilizar métodos innovadores para producir más productos en un período de tiempo más corto para aumentar la producción. Con el desarrollo de la tecnología, los fabricantes disponen de diferentes técnicas de creación rápida de prototipos que pueden utilizarse para producir productos en menos tiempo y con mayor eficiencia.

Estos métodos, además de ahorrar tiempo, también son rentables. Una de esas técnicas de creación rápida de prototipos que se emplea en estos días es el moldeo de uretano, que es bastante similar al moldeo por inyección con ligeras diferencias. Esta técnica produce el mejor prototipo funcional con las características deseadas.

1. Moldeado de uretano

Moldeo de uretano es una técnica de creación rápida de prototipos que se utiliza para producir productos con piezas de goma blanda que no se pueden mecanizar con la ayuda de una máquina CNC o cualquier otra máquina similar. El moldeado de uretano utiliza un patrón maestro impreso en 3D y moldes de silicona que se utilizan para producir los productos de alta calidad deseados hasta un tamaño de 30 pulgadas.

Este proceso es bastante similar al moldeo por inyección en el que se utiliza una herramienta dura en lugar de una herramienta de silicona blanda. Se deben tomar precauciones al diseñar el patrón maestro para el moldeado de uretano para garantizar que posea las propiedades deseadas. Una pieza de plástico funcional es el resultado del moldeado de uretano que puede presentarse como un modelo o utilizarse en un producto totalmente funcional.

Las dimensiones de los productos terminados producidos por moldeo de uretano dependen de la precisión del modelo maestro y del material de fundición. En general, se espera una tasa de contracción del 0,15 % en los productos elaborados mediante esta técnica de fabricación.

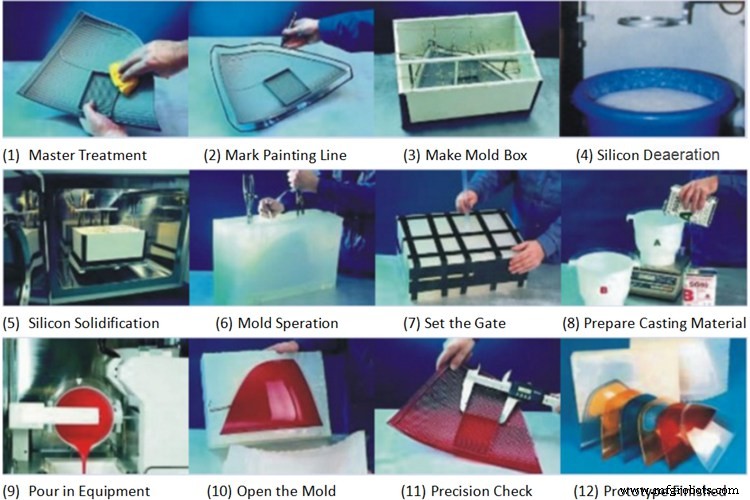

2. Pasos en el moldeado de uretano

En general, se siguen cuatro pasos en el moldeado de uretano como se indica a continuación

Paso 1

En primer lugar, se diseña e imprime un patrón maestro mediante la creación rápida de prototipos o la técnica de impresión en 3D. Un patrón maestro es básicamente la pieza original o la representación de la misma. Este patrón maestro también se usa para crear los moldes que se pueden utilizar en la fundición. Esto está diseñado con precisión ya que las dimensiones de los productos dependen de este patrón maestro. Además, hay varias opciones de mecanizado que se pueden utilizar en este caso.

Paso 2

En el segundo paso, el patrón maestro producido se encierra en silicona líquida para producir un molde preciso.

Paso 3

Una vez curado el molde, se corta en dos mitades. La cavidad resultante se utiliza para la fundición del producto final.

Paso 4

En el paso final, el fabricante inyecta uretano o alguna otra resina para llenar los vacíos. Una vez curado el material, se retirará de la herramienta. Este proceso se repite hasta que se produce el producto deseado.

3. Sistema de fundición

Un sistema de colado es un sistema de elementos necesarios para realizar correctamente la operación de colado. En el moldeado de uretano, el sistema de fundición consiste en un embudo, un canal de fundición, canales de aire, un agente desmoldante de uretano y accesorios para mantener unidas las mitades del molde. Todos estos elementos están dispuestos de una manera particular para ejecutar correctamente el proceso de fundición.

El canal de colada y el embudo son tubos de plástico conectados al orificio del molde. El material se vierte en este orificio y fluye a través del canal y el embudo. Cuanto mayor sea la altura del embudo, mayor será la presión de lanzamiento para que el polímero pueda llenar todas las características del patrón.

Las salidas de aire están presentes en el lado opuesto del molde para que el aire pueda salir cuando el material se vierte en el patrón para la fabricación del producto. Un agente desmoldante de uretano es básicamente una película de aire que evita que la pieza colada se adhiera al molde. El desmoldeante se utiliza para eliminar el elemento sobresaliente producido como resultado de la fricción presente entre la pieza fundida y el molde. También cubre algunos de los agujeros microscópicos producidos durante la fundición, lo que hace que el producto colado sea más suave.

4. Tolerancia General en la Pieza Fundida

Normalmente se espera una tolerancia de ± 0,010 pulgadas o ± 0,003 pulgadas por pulgada de la pieza en la pieza fundida. Se puede esperar una tasa de contracción de +0,15% debido a la expansión térmica del líquido y la respuesta del molde flexible. Las geometrías irregulares o demasiado gruesas pueden causar desviaciones o desviaciones debido a la contracción.

El extremo de la superficie se alisa exteriormente a un material o superficie mate. Las líneas de crecimiento pueden estar presentes en elementos internos u ocultos. Los acabados de pulido o personalizados deben estar claramente definidos. La contracción o el acabado de la superficie del producto depende del diseño del patrón maestro. Por lo tanto, se deben tomar precauciones en el diseño del patrón maestro.

5. Material utilizado

El moldeo de uretano se usa para fabricar productos que tienen ciertas propiedades físicas. Por lo tanto, el material que se utilice en el proceso de fundición afectará en gran medida las propiedades físicas. Por lo tanto, es propicio para muchos tipos diferentes de plásticos de poliuretano, desde rígidos hasta flexibles. Algunos de los materiales más comunes utilizados en el proceso incluyen:

- Uretano rígido de alto impacto

- Uretano rígido resistente al calor

- Uretano transparente y flexible

6. Opción de colorear

Hay dos opciones de coloración en el moldeado de uretano, cada una con sus propias ventajas y desventajas

1) Colores integrados

El matiz de color proporciona una textura específica al producto. Además, el color colado no se puede despegar de la superficie y no se astilla. Pero los colores fundidos están limitados en número, por lo que el color de la especificación puede o no estar disponible.

2) Pintura

Al pintar el objeto después de su fundición, hay muchos colores disponibles para que el color pueda estar de acuerdo con la especificación. Además, cuando la pintura se realiza después del vaciado, las líneas que quedan después de separar el producto del molde se pueden eliminar, dando así una apariencia superficial uniforme al producto. Pero la pintura después de la fundición requiere mano de obra después del mecanizado, lo que provoca un aumento en el costo de producción. Además, la pintura puede brindar una gran protección contra las radiaciones ultravioleta, pero se puede despegar fácilmente, lo cual es otra desventaja de pintar la superficie.

7. Comparación de moldeo por inyección y moldeo de uretano

El moldeo por inyección y el uretano son procesos generalmente similares. Las diferencias radican en los detalles relacionados con las prácticas de fabricación.

1) Fabricación de herramientas

La primera diferencia entre el moldeo por inyección y el moldeo por uretano radica en la fabricación de sus herramientas. El moldeo por inyección emplea una herramienta dura en comparación con la herramienta blanda utilizada en el moldeo de uretano. Por lo tanto, los moldes de uretano se fabrican moldeando un modelo impreso en 3D de la pieza terminada, mientras que las herramientas de moldeo por inyección se mecanizan mediante rectificado CNC, fresado y otros procesos.

2) Cantidad y volumen de producción

El moldeo de uretano se usa para producir solo unas pocas piezas a la vez, por lo tanto, para tiradas de bajo volumen, se prefiere el moldeo de uretano. Para cantidades de producción de alto volumen, la calidad y la vida útil de un molde de acero para herramientas generalmente generarán un mejor rendimiento. Por lo tanto, es más económico invertir en una configuración de moldeo por inyección para una producción de alto volumen. Si el costo inicial se mantiene bajo, se prefiere el moldeado de uretano.

3) Costo de materiales

El plástico de alta calidad que se usa en el moldeo por inyección es más caro en comparación con el uretano o la resina de poliuretano que se emplea en el moldeo de uretano. Si hay que producir menos prototipos, es mejor usar resinas de uretano. Para productos que se supone que se van a usar a largo plazo, o con aplicaciones con ciertas propiedades físicas difíciles, se debe usar el plástico adecuado y se debe usar el proceso de moldeo por inyección.

4) Plazos de entrega

La herramienta de moldeo por inyección requiere un mecanizado más complejo y extenso para crear y, por lo general, no está lista hasta dentro de varias semanas. Se puede requerir un tiempo de entrega típico de casi dos meses para la fabricación de herramientas de moldeo por inyección. Mientras que los moldes de uretano consumen un tiempo relativamente menor para la producción, por lo general solo se requiere un modelo impreso en 3D y la creación de un molde blando a su alrededor.

5) Costo por pieza versus costo total

En general, los costos por pieza para fundición de uretano será mayor que para el moldeo por inyección, debido principalmente al menor volumen de piezas creadas. Sin embargo, los costos generales suelen ser más bajos para la fundición de uretano debido a los menores costos de herramientas y materiales.

6) Tolerancia

Las tolerancias de uretano son +/- 0,010" para la primera pulgada y +/- 0,005" para cada pulgada posterior, mientras que las tolerancias de moldeo por inyección son +/- 0,005" para la primera pulgada y +/- 0,002" para cada centímetro después.

7) Aplicaciones

Como los prototipos están hechos con moldes de silicona en uretano, que es comparativamente menos duradero y no dura más de 20-25 piezas. Por lo tanto, este proceso es adecuado para situaciones en las que el volumen de producción es bajo y se requieren piezas menores de alta calidad, precisión y características de rendimiento. Algunas de las aplicaciones del moldeado de uretano se enumeran a continuación:

- Puente a producción

- Piezas de exhibición en el punto de compra

- Piezas de exhibición

- Evaluación del usuario

- Pruebas de consumo

- Campañas de financiación colectiva

- Modelos conceptuales

- Muestras de ventas

- Modelos de ingeniería

- Muestras de prueba de marketing

- Ejecuciones de preproducción

- Prototipos de prueba

- Prototipos rápidos

- Centros de distribución

- Impresión

- Ruedas para monopatines, robots y otras aplicaciones giratorias

- Sistemas de transporte

8. Beneficios del moldeado de uretano

Este proceso es más efectivo para disminuir el costo de la herramienta y el tiempo de producción. Las piezas producidas están compuestas mayoritariamente por uretano o su resina aumentando sus propiedades físicas. Las piezas compuestas por moldeo de uretano tienen los siguientes beneficios

Resistente a la abrasión: Los productos producidos por moldeo de uretano superarán al caucho, plástico o metal en aplicaciones de desgaste y abrasión severa.

Resistencias químicas: Los productos producidos por moldeo de uretano tienen una excelente resistencia a la mayoría de los solventes, productos químicos, aceites de base alifática y grasas.

Colorear: Hay dos opciones de color disponibles en el moldeado de uretano, ambas con sus pros y sus contras. Por lo general, se utilizan colores fundidos que son resistentes al pelado.

Estabilidad dimensional :Las resinas de uretano tienen una excelente estabilidad dimensional en un amplio rango de presiones y temperaturas. Los productos producidos por este método son altamente elásticos y se pueden estirar hasta alargamientos sustanciales sin deformarse.

Resistencia ambiental: El uretano es sustancialmente inerte en presencia de ozono y oxígeno. Es más resistente que el caucho natural o sintético a la luz solar y a las condiciones climáticas generales.

Dureza :Los polímeros de uretano se pueden formular para cubrir una amplia gama de durezas, desde un durómetro Shore A 20 (la dureza de una banda de goma) hasta un durómetro Shore D 75 (la dureza del hueso); por lo tanto, el prototipo producido tendrá estas propiedades.

Resistencia al impacto: Mientras que los materiales plásticos convencionales pueden volverse quebradizos a medida que se vuelven más duros, el uretano conserva la elasticidad y la resistencia en todo el rango de dureza.

Maquinabilidad: Los productos de uretano se pueden taladrar, roscar y mecanizar como productos metálicos.

Resiliencia: Los polímeros de uretano se pueden formular a medida para dar a los poliuretanos duros una resiliencia similar a la de los materiales mucho más blandos, lo que convierte al uretano en un material excelente para la absorción de impactos y vibraciones.

9. Limitaciones del moldeado de uretano

El moldeado de uretano tiene algunos inconvenientes. En caso de producción de alguna pieza compleja, el patrón maestro que se diseñe puede no cubrir todas las características. Además, implican mucho trabajo para eliminar los moldes y el exceso de material, lo que introduce errores. En caso de que queden burbujas de aire atrapadas en la fundición, los materiales harán que la fundición se vuelva quebradiza o evitarán que las paredes delgadas se llenen por completo. Otra limitación del moldeo de uretano es que el molde es bastante sensible a la temperatura y no puede soportar períodos prolongados de tiempo por encima de los 270 grados Fahrenheit.

Observaciones finales

Así que moldeado de uretano es una de las técnicas clave de creación rápida de prototipos que se emplea cuando el volumen de producción es bajo. Permite producir prototipos y presentarlos a la gente antes de su producción en masa ahorrando costos y mucho dinero de herramientas. Además, las propiedades físicas de los productos de uretano, como se ha descrito anteriormente, les confieren una ventaja sobre los materiales convencionales que tienen menos resistencia y dureza. Por lo tanto, si la cantidad de producción es baja, el moldeo de uretano es una de las mejores técnicas de fabricación que se puede aplicar, que es bastante similar al moldeo por inyección que se usa en caso de un alto volumen de producción y utiliza una herramienta más dura en lugar de una herramienta blanda.

Tecnología Industrial

- Un curso intensivo sobre creación rápida de prototipos en la fabricación

- 5 datos curiosos sobre la creación rápida de prototipos

- Creación rápida de prototipos:la evolución de la impresión 3D

- Guía de creación rápida de prototipos para el desarrollo de productos

- Prototipos rápidos:sustractivo frente a aditivo

- ¿Qué es la creación rápida de prototipos? - Tipos y funcionamiento

- Creación rápida de prototipos de PCB

- Selección rápida del proceso de creación de prototipos

- Aplicación de tecnología de creación rápida de prototipos en fundición de inversión

- Características de la creación de prototipos aeroespaciales

- Ventajas y aplicaciones de la creación rápida de prototipos