5 de los mejores materiales resistentes a la corrosión

Cómo elegir el material resistente a la corrosión adecuado

La selección de materiales es una parte crucial de cualquier proceso de fabricación. Elegir el material correcto es muy importante porque el material define las propiedades químicas y mecánicas del componente que se fabrica, puede influir significativamente en la longevidad del componente y garantiza que la pieza funcione correctamente. Los materiales resistentes a la corrosión desempeñan un papel importante en la fabricación debido a sus propiedades materiales y su falta de reactividad a las condiciones ambientales adversas y los productos químicos.

Por ejemplo, muchos componentes aeroespaciales se fabrican con titanio, tungsteno y fibra de carbono porque estos materiales son muy fuertes, pero ligeros y flexibles. Desafortunadamente, estos materiales pueden reaccionar entre sí y causar corrosión galvánica con el tiempo, corrosión localizada donde hay un intercambio de iones entre los materiales. Aquí, los materiales resistentes a la corrosión preservan la integridad de las piezas en una de las industrias más estrictamente reguladas del mundo.

Desde una perspectiva ambiental, las fuentes de energía solar y eólica libres de contaminación son vulnerables a las duras condiciones y los materiales resistentes a la corrosión ayudan a proteger sus componentes críticos del daño con el tiempo. Esto ayuda a los fabricantes a construir componentes de forma segura para fuentes de energía alternativas y contribuir a una economía más sostenible. Para los ingenieros que buscan proteger sus piezas de medios corrosivos como ácidos y sales, o la degradación UV, estos son los mejores materiales resistentes a la corrosión a considerar.

Ejemplos de materiales resistentes a la corrosión

1. Acero inoxidable

Las aleaciones de acero inoxidable son reconocidas por su resistencia a la corrosión, ductilidad y alta resistencia. Las cualidades de resistencia a la corrosión en los aceros inoxidables están directamente relacionadas con su contenido de cromo y níquel; más de estos elementos se correlacionan con una mayor resistencia.

La mayoría de las aleaciones de acero inoxidable del mercado actual contienen al menos un 18 % de cromo. Cuando el cromo se oxida, forma una capa protectora de óxido de cromo en la superficie de la pieza metálica, que evita la corrosión y evita que el oxígeno llegue al acero subyacente.

Dado que este material tiene un alto punto de fusión y puede soportar altas presiones, también es adecuado para la construcción, la construcción de maquinaria y la fabricación de contenedores de almacenamiento. Los aceros inoxidables 304, 430 y 316 son los grados de acero inoxidable más comúnmente especificados, siendo el 316 el grado elegido para entornos marinos hostiles.

Sin embargo, la durabilidad y la alta resistencia a la corrosión del acero inoxidable tienen un precio alto, lo que los hace prohibitivamente costosos para algunos fabricantes. Además, puede ser difícil trabajar con aleaciones de acero inoxidable, especialmente en soldadura, debido a su alto punto de fusión.

2. Aluminio

Las aleaciones de aluminio no son tóxicas, son 100 % reciclables, tienen una alta relación resistencia-peso, tienen una alta conductividad térmica y eléctrica y son fácilmente mecanizables. Además, el aluminio es único porque es uno de los pocos materiales que son naturalmente resistentes a la corrosión.

Este material contiene poco o nada de hierro, por lo que no puede oxidarse, aunque puede oxidarse. Cuando una aleación de aluminio se expone al agua y se oxida, en un proceso llamado autopasivación, se forma una película de óxido de aluminio en la superficie de la pieza y la protege de la corrosión. El aluminio 5052-H32 es más resistente a la corrosión que otras variedades de aluminio y forma un acabado brillante y suave.

Este proceso de oxidación también se puede controlar de cerca a través de un proceso llamado anodización. Además, el aluminio es único porque es uno de los pocos materiales innovadores para la fabricación aditiva que son naturalmente resistentes a la corrosión. La anodización es un acabado controlado de bajo costo que se usa ampliamente. Este proceso también permite agregar color a la pieza, lo que permite una mayor personalización para diferentes casos de uso.

El aluminio se usa con frecuencia en aplicaciones aeroespaciales, paneles de carrocería de automóviles, aplicaciones sensibles al agua salada y otras situaciones en las que se requiere un material de alto rendimiento. Los fabricantes deben considerar el uso de aluminio si necesitan un material asequible resistente a la corrosión, teniendo en cuenta que la fabricación de aluminio puede ser complicada y complicada de trabajar.

3. Metales blandos

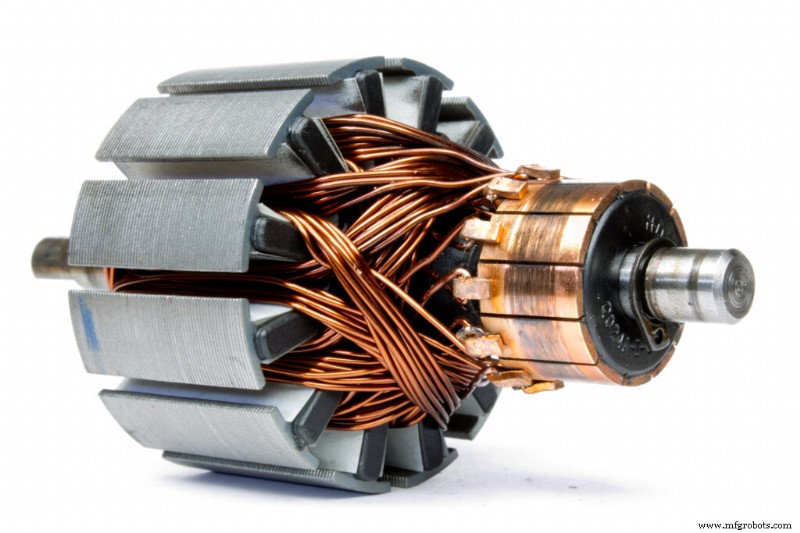

Los metales blandos, o metales rojos, incluyen materiales resistentes a la corrosión como el cobre y sus aleaciones, el latón y el bronce. El cobre es maleable, dúctil y un excelente conductor de calor y electricidad. Estos metales pueden garantizar la resistencia a la corrosión durante todo el ciclo de vida de un componente dado. . El cobre no se corroerá con el tiempo; cuando se oxida, forma una capa exterior verde llamada pátina, que protege la pieza de una mayor corrosión.

El cobre también juega un papel clave en la fabricación de piezas para sistemas de energía renovable. Dado que el cobre es un excelente conductor térmico y eléctrico, los sistemas alimentados por cobre transmiten energía de manera más eficiente y con un menor impacto ambiental.

4. Polipropileno

Los metales no son los únicos materiales resistentes a la corrosión disponibles. El polipropileno, uno de los plásticos más populares en la industria manufacturera y es un plástico especialmente común para producir piezas de automóviles. También es uno de los plásticos más resistentes a la corrosión.

Esta resina de polímero termoplástico ha sido apodada el "acero de la industria del plástico" por su dureza, capacidad para soportar altos niveles de presión física y resistencia a una amplia gama de elementos corrosivos como aceite, solventes, agua, bacterias y más. El polipropileno de alta densidad (HDPE) ofrece una mayor resistencia a la tracción y un mayor rango de temperatura de trabajo.

Sin embargo, la alta inflamabilidad y el alto coeficiente térmico de este material limitan su utilidad para aplicaciones de alta temperatura. Además, es importante tener en cuenta que el polipropileno es susceptible a la oxidación, la degradación UV y ciertos solventes clorados.

5. Politetrafluoroetileno (PTFE)

El PTFE, comúnmente conocido por su nombre comercial Teflon, es un termoplástico de ingeniería resistente a los productos químicos y a la corrosión con el coeficiente de fricción más bajo de cualquier material sólido conocido. El PTFE es hidrofóbico, lo que significa que no absorberá agua y tiene un buen poder de aislamiento eléctrico tanto en ambientes cálidos como húmedos.

El PTFE es más conocido por sus aplicaciones comerciales y médicas:crea revestimientos antiadherentes para ollas y sartenes y proporciona un revestimiento antifricción para aplicaciones médicas e industriales. Gracias a su baja fricción, este material se utiliza para fabricar rodamientos, engranajes, placas deslizantes, sellos y otras piezas pequeñas críticas para aplicaciones industriales. El PTFE también se usa con frecuencia en compuestos de fibra de vidrio y fibra de carbono.

Aún así, el PTFE tiene sus limitaciones. Este material es difícil de unir y es sensible a la fluencia, la abrasión y la radiación. Además, los humos que libera el PTFE pueden ser tóxicos en ambientes cerrados. Lo mejor es consultar a un socio de fabricación experimentado antes de tomar decisiones importantes sobre los materiales.

Obtenga asesoramiento experto sobre la selección de materiales

La resistencia a la corrosión es un rasgo extremadamente deseable, especialmente en las industrias de semiconductores, energía, aeroespacial y automotriz. Hay una amplia gama de materiales resistentes a la corrosión para elegir, incluidos los cinco mencionados anteriormente, y los equipos de productos deben hacer su debida diligencia durante la selección de materiales para garantizar que cumplan con los requisitos únicos de su proyecto.

Un socio de fabricación digital con experiencia, como Fast Radius, puede ayudar a los equipos de productos a responder las preguntas más difíciles durante todo el proceso de desarrollo del producto. ¿Deberías usar metal o plástico? ¿El polipropileno es tan bueno como el acero inoxidable? Nuestro equipo tiene años de experiencia en todo lo relacionado con la fabricación aditiva y tradicional, y ayudaremos a cada cliente a elegir el material resistente a la corrosión que protegerá sus piezas a largo plazo. Contáctenos hoy para comenzar.

Para obtener más información sobre los materiales en la fabricación aditiva y cómo elegir el mejor para su próximo proyecto, consulte los artículos de blog relacionados en el centro de aprendizaje de Fast Radius.

¿Listo para fabricar tus piezas con Fast Radius?

Inicia tu cotizaciónTecnología Industrial

- Materiales termoplásticos frente a termoendurecibles:¿cuál es la diferencia?

- 5 tendencias que darán forma al mercado de materiales de impresión 3D en 2019

- La importancia de una lista de materiales del equipo

- El desarrollo de plásticos modernos

- La evolución de los materiales médicos

- Los mejores materiales para revestimientos de frenos

- La importancia de los materiales de fricción en los sistemas de seguridad

- Creación del módulo de lista de materiales

- Los metales más resistentes a la corrosión

- Los mejores materiales flexibles en impresión 3D

- Comprender la flexibilidad de un material.