Problemas de diseño en PCB de cobre grueso/pesado para aplicaciones militares y aeroespaciales

Requisito de PCB para productos electrónicos militares/aeronáuticos

Cuando los ingenieros electrónicos se preparan para el diseño de PCB para aplicaciones militares/aeroespaciales (forma abreviada como "mil/aero"), se deben tener en cuenta algunos detalles y requisitos de rendimiento. En general, se sabe que tanto los productos aerodinámicos como los militares requieren múltiples condiciones de operación y una amplia gama de temperaturas de operación. Deben ser capaces de soportar múltiples entornos rigurosos con calor extremo, como el desierto, o frío extraordinario, como el Polo Sur. Aparte de la temperatura extrema, la humedad también es una consideración clave. Como resultado, en el proceso de diseño de PCB para aplicaciones militares/aeronáuticas, se deben considerar cuidadosamente las condiciones de trabajo especiales de los productos, como la temperatura y la humedad.

La confiabilidad de los productos militares y aeroespaciales ha sido una preocupación principal en la que deben concentrarse los ingenieros de diseño de PCB. Como aspecto clave de la confiabilidad de los productos, la vida útil se ha considerado como un estándar de juicio líder. Tomemos el misil como ejemplo. No se permite explotar hasta que alcance el objetivo, lo que significa que normalmente tiene que funcionar en un entorno benigno y presenta una vida útil relativamente corta. Los ingenieros solían preferir reducir la complejidad de las placas de circuitos aplicadas a las industrias militar y aeroespacial debido a la alta confiabilidad de los productos mil/aero. El departamento militar y aeroespacial dudaría en conocer nuevas técnicas de fabricación de productos electrónicos hasta que se haya demostrado que son factibles en las industrias correspondientes. Actualmente, sin embargo, el requisito de función de los productos electrónicos militares/aeronáuticos impide que los ingenieros de diseño electrónico se ciñan únicamente a ideas de diseño simples y experiencia. Algunos de ellos han comenzado a adoptar técnicas de fabricación de PCB recientemente emergidas.

Con el aumento de las técnicas y la complejidad de las PCB, los ingenieros electrónicos tienen que concentrarse tanto en las reglas de diseño de PCB como en las tecnologías de fabricación de PCB para que los productos alcancen un equilibrio óptimo entre los requisitos de seguridad, costo y rendimiento, lo que lleva a un riesgo de fabricación más bajo.

La fabricación exitosa de PCB se basa en una comunicación frecuente y fluida entre los ingenieros de diseño electrónico y los ingenieros de fabricación, lo cual debe tenerse en cuenta. Los ingenieros de diseño deben ser plenamente conscientes de las capacidades detalladas del fabricante, como el ancho de la pista, el espaciado, el tamaño de la almohadilla y el diámetro de la vía, etc. Además, deben tener en cuenta todos los requisitos en términos de tipo de PCB, material, estructura de orificio pasante y potencia.

Cuando se trata del diseño de productos militares/aeronáuticos, los ingenieros deben cumplir con los estándares MIL. También se pueden aplicar otros estándares de calidad como referencia. Por ejemplo, el estándar IPC se puede usar para sus elementos de inspección y estándar de calidad.

Actualmente, las personas tienden a mostrar preferencia por el material de sustrato de transmisión de alta velocidad, que cubre una amplia gama de variaciones de parámetros de rendimiento. En estructuras de productos electrónicos más complejos, la hoja de datos proporcionada por los proveedores de sustratos solo puede indicar que algún tipo de material de sustrato funciona mejor que otros tipos. Sin embargo, la experiencia de los fabricantes de PCB nunca puede subestimarse porque, hasta cierto punto, conocen auténticamente el rendimiento del material del sustrato, especialmente de acuerdo con situaciones prácticas. Por ejemplo, aunque los diseñadores de PCB pueden determinar la impedancia de los cables, es posible que los diferentes métodos de fabricación hagan que la impedancia sea incompatible con los requisitos de diseño.

La estructura también juega un papel importante en las placas de circuito impreso aerodinámicas/militares porque puede ayudar a evitar costos innecesarios o reducir el riesgo resultante de estructuras complejas. Y para productos electrónicos militares/aeronáuticos más complejos, sus estructuras también influyen en la capacidad de fabricación de los productos.

Históricamente, la cuestión del costo rara vez se consideró en productos electrónicos militares y aeroespaciales. Pero debe admitirse que el aumento del costo de fabricación del producto en realidad sería beneficioso para la reducción del riesgo en el proceso de fabricación, lo cual, después de todo, vale la pena. En el proceso de introducción de PCB, el riesgo puede reducirse aumentando el período de investigación y desarrollo y revisando la integridad de los datos antes del acuerdo de fabricación.

PCB de cobre grueso/pesado para aplicaciones Mi/Aero

• Definición

Los productos electrónicos Mil/Aero con alta potencia generan nuevos requisitos para los PCB, lo que genera la creación de PCB de cobre grueso/pesado o incluso PCB de cobre extremo. Los PCB de cobre pesado se refieren a placas de circuito cuyo conductor tiene un grosor de cobre que está dentro del rango de 137,2 μm a 686 μm, mientras que las placas de circuito cuyo grosor de cobre es superior a 686 μm o alcanza los 6860 μm se denominan PCB de cobre extremo.

Las ventajas estructurales de los PCB de cobre pesado incluyen:

a. Capaz de resistir el estrés térmico con la capacidad antiestrés de PCB mejorada;

b. Mejorar la capacidad de corriente de transporte de PCB;

c. Aumentar la capacidad de disipación térmica de PCB sin necesidad de ensamblar aletas de enfriamiento;

d. Mejorar la resistencia mecánica de la disposición entre capas y agujeros chapados;

e. Aplicable para transformador plano con alta potencia colocado a bordo.

Cada moneda tiene dos caras. Además de esas ventajas, los PCB de cobre pesado también presentan algunas desventajas. Es importante conocer ambos aspectos relacionados con las estructuras de los PCB de cobre pesado para que se pueda entender claramente cómo hacer uso de las funciones y aplicaciones potenciales.

• Construcción de PCBs de Cobre Pesado

Al igual que los PCB FR4 estándar, los PCB de cobre pesado cuentan con el mismo método de fabricación con tecnologías especiales de grabado y enchapado aplicadas, como el enchapado de alta velocidad y el grabado de desviación. Durante algún tiempo en el pasado, la gente intentó fabricar PCB de cobre pesado con solo grabado. Algunas de las placas de circuito fabricadas con este método sufrieron desechos debido a las líneas de borde irregulares y al grabado excesivo del margen. Para evitarlo, posteriormente se aplicaron técnicas avanzadas de enchapado y grabado para lograr un borde recto y un grabado de margen óptimo.

El enchapado en PCB de cobre pesado permite a los fabricantes de PCB engrosar tanto la pared del orificio pasante como la pared del orificio pasante, cuyas ventajas incluyen:

a. Disminución del número de capas;

b. reducción de la distribución de impedancia;

c. Minimización de envases;

d. Disminución del costo de fabricación.

El PCB de cobre pesado se puede unir sin problemas a la placa ordinaria. Cuando se trata de trazar y el espacio más pequeño en las placas de circuito y el rango dentro de la tolerancia y la capacidad de fabricación, deben determinarse mediante discusión entre los ingenieros de diseño y los fabricantes antes de la fabricación auténtica.

• Capacidad de carga actual y aumento de temperatura

¿Cuánta corriente es capaz de transportar una PCB de cobre pesado? Esta pregunta generalmente depende de los ingenieros de diseño electrónico. Incluye espesor y ancho de cobre y PCB de cobre pesado de aumento de temperatura máxima es capaz de resistir la determinación. Esta pregunta surge así, ya que el calor generado por la PCB de cobre pesado en el proceso de funcionamiento está estrechamente relacionado con la corriente.

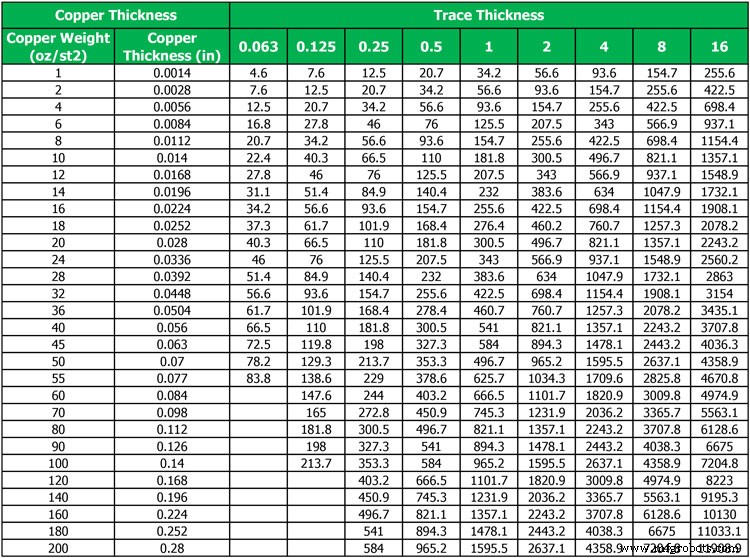

A medida que la corriente pasa a través de los cables, la tasa de consumo de energía durante el funcionamiento es del 12 % de la energía original, de modo que la energía perdida genera calor de transición localmente que se disipará en los alrededores en forma de conducción térmica. Se debe averiguar la corriente máxima que pueden soportar los cables de cobre pesado en PCB y se debe buscar un método para evaluar el aumento de temperatura y la corriente impuesta correspondiente. De acuerdo con las pautas de IPC-2221A, está disponible una fórmula que indica la capacidad de carga de corriente por cables externos:I =0,048 x DT 0,44 x ancho x m 0,725 .

En esta fórmula, me refiero a la corriente (unidad:A); DT se refiere al aumento de temperatura (unidad:°C); W se refiere al ancho de línea (unidad:μin); Th se refiere al grosor de la traza (unidad:μin). La capacidad de carga actual de los rastros internos es el 50 % de la de los rastros externos.

De conformidad con la fórmula, la Tabla 1 resumió la capacidad de carga de corriente que indica la corriente de carga a una temperatura de 30 °C para diferentes áreas seccionales.

Tabla 1 Llevando corriente (A) en un ancho de trazo fijo (el aumento de temperatura es de 30 °C)

Los materiales de sustrato con diferentes rendimientos están disponibles para los fabricantes y diseñadores de PCB, que van desde el material de sustrato de resina epoxi FR-4 común con una temperatura de operación de 130 °C hasta materiales de sustrato de alta Tg. Hasta ahora, se ha desarrollado un conjunto de métodos para probar la calidad resistente al calor de los productos de PCB terminados. Debido a la diferencia en términos de expansión térmica entre el cobre y el material del sustrato, se crea una "fuerza impulsora" entre ellos, es decir, una tensión térmica que posiblemente provoque grietas, acumulación y crecimiento, lo que finalmente hace que la PCB falle.

En la prueba de circulación sobre la capacidad de los orificios pasantes para combatir el choque térmico, se diseña un conjunto de 32 orificios pasantes enchapados en serie como muestra en el tablero y sus situaciones se verificarán después de la prueba de choque térmico. El primer orificio pasante chapado fallido se decidirá según la tensión térmica que puede soportar una placa de circuito. La aplicación de PCB de cobre pesado en circulación de choque térmico reducirá o eliminará las fallas.

• Análisis de disipación térmica

En el proceso de funcionamiento de los componentes electrónicos, se produce una gran pérdida de potencia en forma de calor que debe ser generado por una fuente térmica (componentes) e irradiado al entorno. De lo contrario, los componentes se sobrecalentarán o incluso fallarán. Sin embargo, los PCB de cobre pesado son capaces de disipar el calor con mayor eficacia que otros tipos de placas de circuito, por lo que la tasa de fallas de las placas se reducirá drásticamente.

Para que el calor se disipe fácilmente, se requiere un tipo de aleta de enfriamiento para empujar el calor disipado hacia el aire a través de la conducción térmica, la radiación o la convección. Por lo general, el otro lado de la fuente de calor de la aleta de enfriamiento está conectado al área de cobre a través de orificios pasantes de revestimiento de cobre.

En términos generales, las aletas de enfriamiento ordinarias están conectadas con el área de recubrimiento de cobre en la placa de circuito impreso a través de la conducción térmica. También hay situaciones en las que se utilizan remaches o tornillos para la conexión. La mayoría de las aletas de enfriamiento están hechas de cobre o aluminio.

Por lo tanto, es muy importante ensamblar aletas de enfriamiento durante la fabricación de PCB, lo que se puede lograr en PCB de cobre pesado. La capa de cobre en la superficie de la placa de circuito se puede espesar mediante galvanoplastia, lo que mejora la propiedad de conducción de calor de la superficie de la placa. Otra ventaja de este método radica en que la capa de revestimiento de cobre de orificio pasante térmico se puede espesar y se puede reducir la resistencia térmica de la placa de circuito impreso de cobre pesado.

Ha pasado tanto tiempo desde que se utilizaron PCB de cobre pesado para transportar componentes de gran potencia en las industrias militar y aeroespacial que este tipo de PCB de cobre pesado se aplicará ampliamente en diferentes industrias en un futuro próximo.

Recursos útiles:

• PCB de cobre grueso y su servicio de fabricación

• Relación entre el peso del cobre, el ancho del trazo y la capacidad de carga actual

• Las reglas clave de diseño de PCB que debe conocer

• Servicio completo de fabricación de PCB de PCBCart:múltiples opciones de valor agregado

• Servicio avanzado de ensamblaje de PCB de PCBCart:comience desde 1 pieza

Tecnología Industrial

- Accionamientos para refrigeración industrial y aplicaciones de refrigeración industrial

- Directrices para el diseño de RF y microondas

- Problemas de arco y torsión con PCBS

- Materiales y diseño de PCB para alta tensión

- Capacidades de curvatura flexible y rígido-flexible en el diseño de PCB

- Diseño para la fabricación de PCB

- Consideraciones importantes para el ensamblaje de PCB

- Retrocesos y soluciones en el diseño de PCB RF

- Directrices importantes de diseño para la fabricación y montaje de PCB - Parte I

- Directrices importantes de diseño para la fabricación y montaje de PCB - Parte II

- ¿Cuáles son las pautas importantes para el diseño de PCB aeroespaciales y de aviación? - Yo